Wenn Nachzügler kommen, sieht es in der Regel anders aus als bei der Eröffnungsfeier letzten November in Berlin: Sphärische Klänge, weiß abgehängte Wände, auch die Stehtische haben weiße Deckchen, darauf jeweils eine Sonnenblume. In zwei Ecken ein Motorrad. „Weil es schön aussieht“, verrät eine der umstehenden Gastgeberinnen. Dazwischen rund 100 Gäste, die innerhalb eines Jahres die neue Produktionshalle hochgezogen haben, und einige Presseleute. Global-Solar-Deutschland-Geschäftsführer Jens Mühling führt die geladenen Gäste auf die Bühne: Michael Müller, Parlamentarischer Staatssekretär des Bundesumweltministeriums, warnt vor dem Klimawandel, die Bürgermeisterin des Fabrikstandorts preist ihren Bezirk auch als Wohngebiet an, der Präsident der Konzernmutter aus Tucson, Michael Gering, heißt willkommen „zu der einzigen CIGS-Produktion der Welt, die auf flexiblen Substraten produziert“. Er erwartet einen Applaus, den er auch bekommt.

Der Oberbegriff CIS bezeichnet Halbleiter, die statt aus Silizium aus einer Verbindung von Kupfer, Indium, wahlweise Selen oder Schwefel und einigen weiteren Elementen bestehen. Die Produzenten der Solarzellen aus diesem Material werben gerne mit drei großen Vorteilen. Mit der Ästhetik – die Module sindtief schwarz und optisch attraktiv. Mit dem hohen Wirkungsgrad, der damit im Prinzip möglich ist. Und damit, dass CIS-Zellen wie amorphe Siliziumzellen und Cadmium-Telluridzellen in Dünnschichtverfahren hergestellt werden und deshalb preiswert in der Produktion sein sollen (siehe Spezial Dünnschicht, photovoltaik 04/2008). Doch was in der Theorie unbestritten ist, scheint in der Praxis noch Probleme zu machen, sonst wäre CIS nicht so ins Hintertreffen geraten, wie es der Vergleich zeigt: Ende 2008 bestand laut Angaben des Marktforschungsinstituts EuPD Research für amorphe Siliziumzellen bereits eine Produktionskapazität für Zellen mit einer Leistung von 2,2 Gigawatt. Anders die Situation bei CIS: „Bisher lassen sich die Firmen mit kommerzieller Massenproduktion an einer Hand abzählen“, sagt Stephan Franz, der bei EuPD Research den Dünnschichtmarkt analysiert. In seiner Grafik tauchen momentan nur Würth Solar, das eng mit dem Stuttgarter Zentrum für Sonnenenergie und Wasserstoffforschung (ZSW) zusammenarbeitet und als erste Firma bereits 2006 die CIS-Serienfertigung aufgenommen hat, Honda Soltec, Solibro, eine Q-Cells-Tochter, Showa Shell und Sulfurcell mit signifikanten Mengen auf. Zusammen dürften es weniger als 150 Megawatt sein. Was sind also die Chancen der CIS-Technologie?

Schwindelerregende Prognosen

Zumindest die Ankündigungen vieler CIS-Firmen lassen darauf schließen, dass es jetzt endlich losgeht. So hat Global Solar nicht nur in Berlin, sondern kurz vorher am Stammsitz in Tucson eine Produktion eröffnet (siehe Interview Seite 67). Im Sommer hat bereits Würth Solar das selbst gesetzte Ausbauziel erreicht. Die 30 Megawatt Zielkapazität stehen nicht mehr nur auf dem Papier, sondern die Firma hat sie nach eigenen Angaben tatsächlich erreicht. Das können sonst noch nicht viele CIS-Hersteller von sich sagen. Auch im Sommer hat die Q-Cells-Tochter Solibro gemeldet, die ersten Module einer neuen 30-Megawatt-Linie ausgeliefert zu haben. Im September ging es weiter. Dann feierte Avancis in Torgau Eröffnung (siehe Artikel Seite 54), Johanna Solar startete im November die Produktion mit einer Nennkapazität von 30 Megawatt. Und dann tauchte plötzlich Solyndra mit seinen unkonventionellen zylinderförmigen Zellen auf (siehe Artikel Seite 56). Dabei soll es nicht bleiben. Nächstes Jahr wollen etwa Sulfurcell, Showa Shell und Odersun kräftig Produktionskapazität zubauen.Stephan Franz hat zusammengezählt, was 25 Firmen für die Zukunft angekündigt haben, und kam zwar für 2010 auf ein jährliches Produktionsvolumen von Zellen mit einer Nennleistung von rund 2,5 Gigawatt. „Allerdings ist es viel interessanter zu betrachten, was die Firmen schon produzieren, denn ankündigen kann jeder“, sagt Michael Powalla, Leiter der Abteilung Photovoltaik am ZSW zu den Pressemitteilungen. Die Diskrepanz ist nach Ansicht von Branchenkennern groß.Um sich im Dickicht der Ankündigungen zurechtzufinden, hat Stephan Franz deshalb einen Indikator entwickelt, nach dem er die Unternehmen einem sogenannten Capability Rating unterzieht. Darin bewertet er die Ankündigungen nach ihrer Glaubwürdigkeit. „Es geht zum Beispiel ein, wie Firmen frühere Verlautbarungen eingehalten haben“, sagt er, „und welche Investoren dahinterstehen.“ So nimmt es nicht wunder, dass in seinem Rating ganz oben Würth Solar, Honda Soltec, Showa Shell, Global Solar und Solibro stehen. Die von der Presse stark promotete Firma Nanosolar, die letzten Juni das erste „one gigawatt production tool“ meldete, das mit 100 Fuß pro Meter eine „proprietäre Nanoteilchentinte“ aufdrucke und CIS-Zellen mit „mehr als 14 Prozent Wirkungsgrad“ erzeuge, taucht zwar noch unter den ersten zehn Firmen auf, aber nur auf dem vorletzten Platz, gefolgt von Miasole. Kommentar: „Die US-amerikanischen Start-ups müssen noch ihre Fähigkeit beweisen, Module zu produzieren.“ Im Mittelfeld liegen Ascent, Sulfurcell und CIS Solartechnik, hinter der mit der Norddeutschen Affinerie ein finanzkräftiger Konzern steht.Die CIS-Firmen sind zwar Nachzügler, was den Ausbau der Produktion angeht, dafür aber sind ihre Produkte sehr effizient. Unter den CIS-Zellen halten seit Jahren die von Miguel Contreras am NREL bei Denver den Weltrekord. Im März 2008 meldeten sie 19,9 Prozent, im Oktober haben sie bei einer ihrer 0,5 Quadratzentimeter großen Laborzellen bereits 20 Prozent gemessen. „Unser kurzfristigesZiel ist, die Effizienz der gebräuchlichsten Siliziumzelle zu übertreffen, nämlich die der polykristallinen Zelle“, schreibt der Forscher in einer E-Mail.

CIS nicht gleich CIS

Allerdings ist CIS nicht gleich CIS, sondern besticht durch eine Vielfalt an Designs und Herstellungsverfahren. Nach Ansicht von Sulfurcell-Geschäftsführer Nikolaus Meyer ein Zeichen dafür, wie interessant die Technologie ist. Deshalb besteht aber schon bei den Abkürzungen Verwirrung. Manche Produzenten nennen ihre Zellen CIS, andere CIGS, CIGSe oder CIGSSe. Die ersten beiden Buchstaben bezeichnen dabei stets das Gleiche: die Elemente Kupfer und Indium. Das S kann dagegen für Selen oder für Schwefel stehen. Andere kürzen Selen wiederum mit Se ab. Über das G herrscht Einigkeit; es bezeichnet das Element Gallium, das nicht alle dazumischen.Der grundsätzliche Aufbau ist trotzdem bei allen CIS-Zellen gleich. Unten liegt das Substrat. Das kann zum Beispiel Glas oder Edelstahl sein. Darauf kommt als Kontaktschicht meist eine dünne Lage Molybdän. Je nach Substrat und Herstellungsverfahren hat diese Schicht noch eine zweite Funktion. Sie wirkt als Barriere für die Diffusion störender Substanzen in denHalbleiter, zum Beispiel von Natriumionen aus dem Glas oder von Eisenatomen aus Edelstahl. Darauf kommt die Verbindung von Kupfer, Indium und entweder Schwefel oder Selen, die ein Halbleiter ist. CIS-Material ist in der Regel das, was Physiker p-leitend nennen. Erst die Kombination eines p-leitenden und eines sogenannten n-leitenden Halbleiters kann als Solarzelle funktionieren. In Siliziumzellen erreicht man das, indem man zwei Siliziumschichten mit unterschiedlichen Fremdatomen spickt, was in der Fachsprache „Dotierung“ genannt wird. Bei CIS-Zellen verwendet man stattdessen ein gänzlich anderes Material als n-leitenden Halbleiter, meist eine sehr dünne Cadmiumsulfidschicht in Verbindung mit einer dickeren Zinkoxidschicht, die teilweise noch mit Aluminium dotiert wird. Beides sind n-leitende Halbleiter, und die Zinkoxidschicht bildet gleichzeitig das transparente Fenster und als ableitende Elektrode den Minuspol. Die Experten bezeichnen die Cadmiumsulfidschicht gerne als Pufferschicht – und verschleiern damit teilweise ihr Nichtwissen. Genau weiß vermutlich niemand, wozu man sie wirklich braucht, klar ist nur, es geht nicht ohne. Ein Effekt ist hochwahrscheinlich, dass die Cadmiumsulfidschicht den Halbleiter schützt,wenn die Zinkoxidschicht aufgebracht wird. Ein anderer Effekt ist, dass die Grenzfläche des CIS-Halbleiters zum Frontkontakt ohne Pufferschicht zu großen elektrischen Verlusten führen würde. Da Cadmium ein toxisches Schwermetall ist, dessen Verwendung durch gesetzliche Regelungen zunehmend eingeschränkt wird, arbeiten etliche Gruppen an einem Ersatz (siehe Artikel Seite 64). Doch warum sind CIS-Zellen im Vergleich zu denen anderer Dünnschichttechnologien so gut? Eines der Zauberworte, ohne das sich Vor- und Nachteile der verschiedenen Dünnschichtverfahren nicht verstehen lassen, heißt Bandlücke. Wenn ein Photon auf einen Halbleiter trifft, gibt es seine Energie an Elektronen ab, die von einer gebundenen Position in der Nähe eines Atoms in einen Zustand versetzt werden, in dem sie sich frei durch das Halbmetall bewegen können. Gebundene Elektronen besitzen also weniger Energie als frei bewegliche. Physiker sortieren die Elektronen nun nach ihrem Energiegehalt, und die Gesetze der Quantentheorie schreiben bestimmte Energiebereiche, genannt Bänder, vor und schließen andere aus. Der energetische Abstand zwischen den beiden relevanten Bändern heißt Bandlücke. Deshalb kann Licht, dessen durch die Farbe bestimmte Energie nicht ausreicht, ein Elektron über diese energetische Lückezu hieven, die zwischen gebundenen und frei beweglichen Elektronen liegt, überhaupt nicht zur Stromerzeugung genutzt werden. Bei Silizium liegt die nötige Mindestenergie eines Lichtteilchens in den bei den Physikern üblichen Einheiten bei 1,1 Elektronenvolt. Das ist so wenig, dass selbst ein energiearmes infrarotes Lichtteilchen Elektronen über die Bandlücke anregt. Allerdings regt auch ein viel energiereicheres blaues Lichtteilchen nur ein Elektron über die Bandlücke an. Die Energiedifferenz des blauen Lichtteilchens zur Bandlücke geht als Wärme verloren.

Optimaler Halbleiter

Optimal ist deshalb eine Bandlücke, die möglichst viel Energie aus dem Sonnenlicht herausholt, das ja aus einer ganz spezifischen Mischung aus Lichtteilchen von infrarotem bis zum ultravioletten Bereich besteht. Theoretiker haben berechnet, dass der optimale Wert bei rund 1,4 Elektronenvolt liegt. Das ist mit CIS erreichbar, denn die CIS-Bandlücke lässt sich sogar einstellen. „Wenn man das Indium partiell durch Gallium ersetzt, wird die Bandlücke größer“, erklärt Powalla. Je nach Mischungsverhältnis der einzelnen CIS-Bestandteile lässt sie sich zwischen 1,04 und 2,7 Elektronenvolt variieren. „Das nutzt man aus, um das Material zu optimieren.“„Dabei ist es auch möglich, dass die Bandlücke nicht homogen über das Material ist, sondern in der Tiefe zu- oder abnimmt“, sagt Powalla. Deshalb gibt es eine riesige Anzahl an Möglichkeiten, was die wissenschaftliche Suche nach der besten Zelle aufwändig, aber auch aussichtsreich macht. „18,4 Prozent Wirkungsgrad ist unser Rekord“, sagt er. Allerdings auf einer nur einen halben Quadratzentimeter großen Laborzelle.Doch nicht nur dass die Bandlücke variiert werden kann, macht CIS zu der effizientesten Dünnschichttechnologie. „CIS ist physikalisch ein sehr gutmütiges Material“, erklärt Powalla. Es ist ein polykristalliner Halbleiter, der aus vielen kleinen Kristallen besteht. An den Grenzen laufen in der Regel Prozesse ab, die den Wirkungsgrad beeinträchtigen. Bei CIS schlagen sie aber viel weniger zu Buche als bei Silizium.Contreras sieht sogar noch mehr Verbesserungsmöglichkeiten. „Es sind Effizienzen über 20 Prozent möglich, indem entweder der Kurzschlussstrom oder die Ausgangsspannung verbessert werden“, schreibt er. Kristalline Siliziumzellen erreichen Kurzschlussströme über 40 Milliampere pro Quadratzentimeter Zellfläche. Bei den Weltrekord-CIS-Zellen aus dem Labor in Denver sind es nur 35 Milliampere. CIS lässt sich in dieser Hinsicht nach Ansicht von Contreras vor allem dadurch verbessern, dass man die Cadmiumsulfid- und Zinkoxidschichten durch andere, lichtdurchlässigere Materialien ersetzt.Allerdings klafft bei CIS wie bei anderen Dünnschichttechnologien noch eine große Lücke zwischen den Wirkungsgraden der Weltrekordhalter in den Laboren der wissenschaftlichen Institute und denen der tatsächlich produzierten Zellen. Würth Solar hat beispielsweise in seiner Pilotlinie 1999 mit nur rund acht Prozent Wirkungsgrad angefangen, in der heutigen 30-Megawatt-Produktionslinie kommt die Firma, die jetzt ihren zehnjährigen Geburtstag feiert, nach eigenen Angaben auf zwölf Prozent.Würth Solar ist eines der Pionierunternehmen, was CIS-Zellen betrifft. Einer der beiden Gründungsgeschäftsführer des Unternehmens, Bernhard Dimmler, hat bereits seine Diplomarbeit an der Universität Stuttgart über die Technologie geschrieben. Ende der 80er Jahre hat er am ZSW weiter daran gearbeitet, CIS-Solarzellen nicht nur auf einem Quadratzentimeter, sondern auf 30 mal 30 Zentimeter großen Flächen herzustellen. 1999 stieg die Würth-Gruppe mit ein und gründete WürthSolar, anfangs noch unter Beteiligung des Elektrizitätsversorgers EnBW. Nach dem Bau einer Pilotlinie für 60 mal 120 Zentimeter große Module ging die Firma 2006 den nächsten Schritt und baute die nach ihren Angaben weltweit erste CIS-Fabrik. Dabei kam es zu einem für Außenstehende erstaunlichen Synergieeffekt. Die Firmenmutter, Würth Elektronik, ist groß in der Leiterplattenproduktion. „Wenn man Leiterplatten und Photovoltaik-Dünnschichtproduktion anschaut, erkennt man viele Parallelen“, sagt Dimmler. In beiden Fällen gehe es um die Beschichtung und Strukturierung großer Flächen, bei denen mehr als ein Dutzend unterschiedliche Prozessschritte hintereinandergeschaltet werden müssen. „Wir konnten uns Anregungen holen, wie man den Materialfluss am besten organisiert, wie man die Prozessschritte verknüpft und wie man die Automatisierung am besten überwacht.“ Die zwölf Prozent Wirkungsgrad, die Würth in der Massenproduktion erreicht, sind auch nur auf den ersten Blick weit von den 18,4 Prozent aus Powallas Labor entfernt. An wissenschaftlichen Instituten geben die Forscher immer den Wirkungsgrad ihrer besten Zelle an, den sie vielleicht nur einmal erreicht haben. In der Industrie zählt dieser Maximalwirkungsgrad nichts. Dort kommt es darauf an, ganze Module mit einem gleichbleibend hohen Wirkungsgrad möglichst schnell zu produzieren. Ein Maß dafür ist der durchschnittliche Modulwirkungsgrad. Außerdem macht man in der Produktionimmer einen Kompromiss. „Eine gewisse Streuung im Wirkungsgrad muss man zulassen“, sagt Bernhard Dimmler. Bei den Maximalwerten für den Modulwirkungsgrad liege Würth Solar immerhin bei rund 14 Prozent, und das bei Flächen, die drei Größenordnungen größer sind als diejenigen der Weltrekordhalter aus dem Labor. Auch die Abscheideraten sind in der Produktion deutlich höher, was zu niedrigeren Effizienzen führt. Im Labor kann es bis zu 30 Minuten dauern, bis eine Zelle beschichtet ist, in der Produktion muss es schon jetzt in weniger als zehn Minuten pro Einheit gehen. In Zukunft will Dimmler die Abscheidezeit sogar unter eine Minute drücken, um die Produktionskosten zu senken.

Vorteil wird zum Nachteil

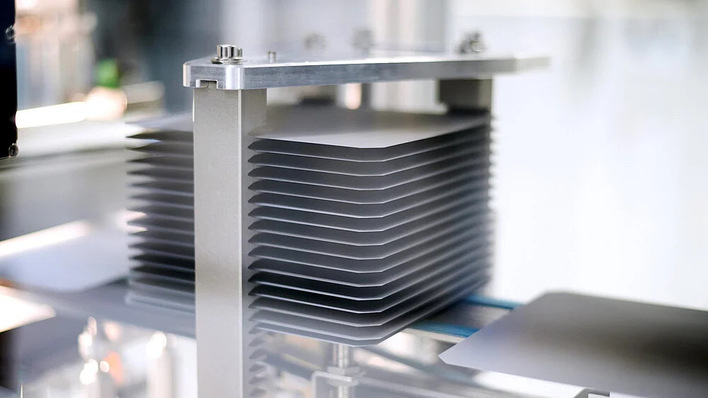

Dass es mit der Entwicklung der CIS-Produktion länger dauerte als bei anderen Dünnschichttechnologien, liegt auch noch an etwas anderem. Einer der großen Vorteile der CIS-Technologie wendet sich in der Produktion nämlich zu einem Nachteil. Zwar können die Experten einerseits durch eine Veränderung des Mischungsverhältnisses der Halbleitersubstanzen die Solarzelle optimal an das Sonnenlicht anpassen. Andererseits müssen sie große Flächen gleichmäßig mit dem gleichen Mischungsverhältnis beschichten, und das macht die Produktion komplexer als bei anderen Solarzellentypen. Deshalb experimentieren Firmen anders als zum Beispiel bei amorphen Silizium- Dünnschichtzellen mit verschiedenen Herstellungsverfahren, die verschieden aufwändig sind und zu unterschiedlich guten Zellen führen.„Wir haben mit Würth gemeinsam versucht, in dem Materialsystem mit dem höchsten Wirkungsgrad den geeigneten Prozess zu finden“, erklärt Powalla. Das optimale System ist laut Powalla eine Schicht aus Kupfer, Indium, Gallium und Selen. Und der optimale Prozess funktioniert so, dass sie die Schichten aufbringen, indem sie die CIS-Bestandteile gemeinsam bei relativ hohen Temperaturen um die 500 Grad verdampfen. Mit diesem sogenannten Koevaporationsprozess handeln sie sich jedoch ein neues Problem ein. „Die großen Verdampferquellen gibt es oder gab es in der Vergangenheit nicht, die muss man selber bauen“, sagt er.„Die andere Strategie ist, siehe Avancis, Johanna Solar oder Sulfurcell, ich passe meinen Prozess mehr dem Equipment an, das ich für große Flächen kaufen kann“, sagt Powalla. Kaufen lassen sich Geräte für das sogenannte Sputtern, zu deutsch Zerstäuben. Dabei werden Argonteilchen auf ein Target geschossen. Sie schlagen die benötigten Elemente daraus heraus. Die Sputtermaschinen kann man nicht nur kaufen, der Prozess geht auch schneller als das Verdampfen. Allerdings erfolgt die Abscheidung von Kupfer und Indium nacheinander, so dass sich zunächst nicht die gewünschte polykristalline CIS-Struktur bildet. „Anschließend wird diese Vorläuferschicht in einemHochtemperaturschritt mit Schwefel, Selen oder beidem sulfurisiert oder selenisiert“, sagt Powalla. Erst dabei bildet sich die gewünschte polykristalline Verbindung. Einige Firmen ersetzen in diesem sogenannten sequenziellen Verfahren die Sputterabscheidung durch ein noch einfacheres galvanisches Verfahren, bei dem die Vorläuferschicht galvanisch aufgetragen wird. Das soll sogar noch preisgünstiger sein (siehe Artikel Seite 64). Die Vielfalt der Methoden erklärt zu einem Teil auch die Unterschiede in der Zusammensetzung, die man im Bereich der CIS-Dünnschichttechnologie findet. So hat sich zum Beispiel gezeigt, dass es bei der sequenziellen Abscheidung à la Avancis günstiger ist, zusätzlich Schwefel in die Schichten einzubauen, was bei der Koverdampfung à la ZSW nicht notwendig ist. Die Entwickler bei Sulfurcell, laut Aussagen des Geschäftsführers Nikolaus Meyer Ende letzten Jahres mit drei Megawatt tatsächlicher Jahresproduktion der drittgrößte CIS-Produzent, gehen aber noch weiter als Avancis. „Es hat sich immer wieder gezeigt, dass CIS und CIGSe in der Fertigung sehr anspruchsvolle Materialien sind“, sagt Meyer. Das zeigten auch die vielen Ankündigungen von Herstellern, die ihre Zeitpläne strecken mussten, bevor sie nennenswerte Mengen verkaufen konnten. Sulfurcell verzichtet in seinem sequenziellen Produktionsverfahren deshalb ganz auf das Selen und baut die Schichten nur aus Kupfer, Indium und Schwefel. „Die Sulfidtechnologieist einfacher als die Selenidtechnologie, die Prozessfenster sind breiter, sie braucht weniger Materialien“, sagt er. Trotzdem hätten die Module heute schon einen Wirkungsgrad von acht Prozent. Allerdings sind die Möglichkeiten dieses einfachen Prozesses begrenzt. „Mittelfristig wollen wir weit über zehn Prozent kommen“, sagt Sulfurcell-Geschäftsführer Meyer. Deshalb forschen seine Mitarbeiter auch an Schichten, die Gallium und Selen enthalten. Auch Odersun setzt auf die reine Schwefeltechnologie. Doch während Sulfurcell große Glasflächen beschichtet, stellt Odersun ein Zentimeter breite flexible Streifen her, was eine ganz andere Optik ergibt. Die Odersun-Streifen lassen sich beispielsweise zu trapezförmigen Modulen zusammenbauen, wie sie zum Bau runder Photovoltaikanlagen nötig sind. Das Paradebeispiel sind Modulkreise im Pekinger Olympiagelände (siehe Spezial Flexible Zellen photovoltaik 09/2008).

Noch keine flexible Verpackung

Flexible CIS-Zellen haben im Moment gegenüber den flexiblen Zellen aus amorphem Silizium, die schon seit einigen Jahren auf dem Markt sind, aber noch den Nachteil, dass sie sich nicht gleichzeitig flexibel und so wasserdicht verpacken lassen, dass sie 20 Jahre halten. Deshalb verpacken Hersteller flexibler CIS-Zellen wie Odersun oder Global Solar ihre Produkte für Anwendungen in der Architektur noch hinter starrem Glas. Allerdings behauptet die selbst für die Solarzellenszene junge Firma PVflex in der Nähe von Berlin, jetzt die Lösung zur flexiblen Verpackung gefunden zu haben (siehe Artikel Seite 64).Trotzdem sieht etwa Global Solar einen Vorteil in der Flexibilität. Die Firma wird in der neuen Fabrik statt auf Glas auf Edelstahlfolien beschichten, die sich rollen lassen und eine sogenannte Rolle-zu-Rolle-Produktion erlauben, bei der das Band kontinuierlich durch die Prozessschritte gezogen wird. Das verspräche niedrigere Kosten als eine sogenannte Batch-Prozess-Produktion, bei der Glasplatten in Beschichtungsöfen hinein- und wieder herausgezogen werden müssen und der Prozess jedes Mal neu gestartet werden muss. „Wir haben auch keinen Batch-Prozess, wir haben einen Durchlaufprozess“, kontert Meyer von Sulfurcell. Dort liefen die Glasplatten auf einem Band durch die Sputteranlagen. Am Eingang und Ausgang passierten sie Schleusen.

Weniger Know-how-Transfer

Zurzeit bastelt noch jede CIS-Firma an ihren eigenen Produktionslinien. Während die Silizium-Dünnschichttechnologie vom Know-how-Transfer aus der Siliziumhalbleiterfertigung und aus der Flachbildschirmtechnologie profitiert und mehrere Anbieter Investoren schlüsselfertige Fabriken anbieten, müssen die CIS-Firmen einen großen Teil der Entwicklungsarbeit selber leisten. „Sie konnten zwar einzelne Schritte kaufen, aber für die eigentliche Halbleiterabscheidung auf großen Flächen brauchen sie starke Entwicklungspartner, ob das das Helmholtz-Zentrum Berlin ist, das Zentrum für Sonnenenergie und Wasserstoffforschung, das Angström Solar Center in Schweden oder die eigene Forschungsaktivität von Siemens Shell Avancis“, sagt Powalla.Das Fehlen der Standardisierung, die bei amorphem Silizium die beiden großen Anlagenbauer Oerlikon und Applied Materials vorangetrieben haben, ist ein weiterer Grund, warum CIS gegenüber anderen Dünnschichttechnologien was die Produktionskapazitäten anbelangt zurückliegt. „Daran sieht man, dass die Technologie noch jung ist“, sagt EuPD-Research-Mitarbeiter Stephan Franz.Ob die großen Ankündigungen der CIS-Firmen wahr werden, ist deshalb nicht gesagt. Das sei allerdings ein Problem der gesamten Dünnschichtbranche, wendet Global-Solar-Deutschland-Chef Mühling während des Rundgangs durch die neu eröffnete Fabrikhalle ein. „Es gab vollmundige Verkündigungen, und dann hat sich herausgestellt, es wurde nichts eingehalten.“ Er präsentiert die nagelneuen Maschinen in der neuen Halle als Zeichen, dass man es anders machen wolle. „Wir reden nicht nur davon, wir haben hier Maschinen, live zum Anfassen“, sagt er. Allerdings ist klar, dass auch diese schmucken Geräte noch nicht so viel produzieren, wie sie sollen. Wie viel es ist, darüber schweigt sich Mühling genauso aus wie alle anderen. Ziel sei es, Ende nächsten Jahres die volle Kapazität zu erreichen. Während des Pressebesuchs waren die Maschinen nicht einmal eingeschaltet. Es wird sich eben erst noch zeigen, ob CIS-Produzenten halten können, was sie versprechen.