Als auf dem Monitor des Photovoltaik-Prüfstandes die Zahl 41,1 Prozent erschien, knallten am Fraunhofer-Institut für Solare Energiesysteme ISE in Freiburg die Sektkorken. Denn dieser Wirkungsgrad einer Solarzelle für Konzentratorsysteme (Concentrating Phovoltaics, CPV) war Weltrekord. Mittlerweile liegt der ruhmreiche Tag zwei Jahre zurück. Die Auszeichnung „Weltmeister“ wurde schon mehrfach weitergereicht. „Der Ärger darüber hält sich aber in Grenzen“, sagt Gerald Siefer, der am ISE für die Zertifizierung von Solarzellen zuständig ist. „Wir sehen das sportlich und freuen uns über die schnellen Fortschritte.“ Die ehemalige Weltmeisterzelle aus dem ISE wird zurzeit vom Solarzellenhersteller Azur Space Solar Power in Heilbronn in die industrielle Fertigung gebracht und vom CPV-Kraftwerksspezialisten Soitec in Freiburg in die Systemproduktion integriert. Für das Vorhaben wurden ISE, Azur Space und Soitec kürzlich für den Deutschen Zukunftspreis nominiert.

Tatsächlich sind Wirkungsgrade von Solarzellen über 40 Prozent keine Seltenheit mehr, auch nicht im industriellen Maßstab. Rund ein Dutzend Firmen weltweit können sich damit schmücken. So wirbt etwa Spectrolab in Kalifornien mit Zellwirkungsgraden von über 40 Prozent. Ganz oben dabei ist auch das amerikanische Unternehmen Spire. Vor rund einem Jahr präsentierte es eine industriell gefertigte CPV-Zelle mit einem Wirkungsgrad von 42,3 Prozent. Aktueller Weltmeister zum Redaktionsschluss ist Solar Junction mit einer 43,5-Prozent-Zelle. „Schon bald werden Wirkungsgrade von 47 Prozent präsentiert werden, und in fünf bis zehn Jahren sind sogar Wirkungsgrade über 50 Prozent möglich, und man wird dann über die Hälfte der Sonnenenergie zur Stromproduktion nutzen können“, prognostiziert Siefer. Die Wirkungsgrade von Konzentrator-Standardzellen, die schon heute in Solarparks in den USA, Australien, Afrika oder Südeuropa im Einsatz sind, haben Wirkungsgrade zwischen 36 und 40 Prozent. Zertifiziert werden sie am ISE oder am Forschungsinstitut National Renewable Energy Laboratory (NREL) in den USA, das als Pionier auf dem Gebiet gilt und ebenfalls Zellen mit mehr als 40 Prozent entwickelt hat.

Kleine Zellen ganz groß

Die Zellen mit den Rekord-Wirkungsgraden sind kaum größer als der Fingernagel eines Kleinkindes und arbeiten mit sogenannten Verbindungshalbleitern, die in der Regel Gallium, Indium, Arsen oder Phosphor enthalten. Wie in einem Sandwich liegen mehrere Schichten übereinander: Als Substrat dient üblicherweise Germanium, und darauf werden nacheinander Galliumindiumarsenid und Galliumindiumphosphid abgeschieden. Der Trick dabei: Jede Halbleiterschicht schluckt einen anderen Bereich des Sonnenlichtspektrums, und zusammen schöpfen sie es fast vollständig aus. „Der große Vorteil der Verbindungshalbleiter ist, dass sie sich je nach Zusammensetzung mit ganz unterschiedlichen Bandlücken herstellen lassen“, berichtet Siefer. Die Bandlücke eines Halbleiters ist ein Maß für die elektronischen Eigenschaften eines Halbleiters und bestimmt, welcher Teil des Sonnenlichtspektrums absorbiert wird. Dieindustrietaugliche Dreifach-Standardzelle vereint Bandlücken von 0,66, 1,41 und 1,87 Elektronenvolt.

Hat man einen Halbleiter mit einer sehr großen Bandlücke, bleibt die energieärmere Strahlung des Sonnenlichtspektrums ungenutzt. Ein Halbleiter wie Silizium mit einer kleinen Bandlücke von 1,1 Elektronenvolt oder eben ein einzelner auf Gallium basierender Verbindungshalbleiter verwandelt ebenfalls nur einen kleinen Teil des Sonnenlichtspektrums in elektrische Energie. „Der Wirkungsgrad von CPV-Zellen aus Silizium liegt deutlich unter 30 Prozent“, sagt Siefer. In der Serienfertigung liegen die besten sogar nur bei knapp 23 Prozent. Schon aus diesem Grund eignen sie sich nicht so gut für Konzentratoranwendungen. Außerdem verlieren Siliziumzellen bei höheren Temperaturen schnell an Effizienz, mehr als ein halbes Prozent auf zehn Grad. „Mit Vergleichsmessungen konnten wir zeigen, dass der ungünstige Einfluss hoher Temperaturen auf den Wirkungsgrad bei der Siliziumvariante mindestens doppelt so groß ist“, bekräftigt der ISE-Forscher.

Schwierige Herstellung

Umgekehrt sind die Hochleistungszellen mit den Wirkungsgraden über 40 Prozent so teuer, dass sie ohne Konzentratoren nicht lohnend eingesetzt werden können. Dank der Konzentration des Sonnenlichts, in der Regel auf das 500- bis 700-fache, benötigt man viel weniger Zellfläche. Die Produktion der Schichten durch die sogenannte metallorganische, chemische Gasphasenabscheidung (MOVCD) gilt als grundsätzlich ausgereift. Dabei profitieren die Zellhersteller auch von den praktischen Erfahrungen aus der Leuchtdioden- und Laserstrukturen-Produktion, die mit gleichen Apparaturen, mit ähnlichen Materialien und Strukturen arbeitet. Substanzen, die Gallium, Indium oder Arsen enthalten, werden verdampft und chemisch auf einem Substrat abgeschieden. Atomlage für Atomlage wächst so ein hoch reiner Einkristall. Über die Dosierung lässt sich steuern, in welchem Verhältnis zum Beispiel Gallium, Indium und Arsen in einer Galliumindiumarsenid-Schicht enthalten sein sollen. Denn die Zusammensetzung bestimmt die Bandlücke der Schicht.

Neben den maßgeschneiderten Bandlücken ist für die Funktionstauglichkeitder Mehrfachzellen auch die Reihenfolge der Schichten wichtig. „Die Schicht mit der größten Bandlücke muss immer auf der Sonnenseite liegen“, erklärt Siefer. „Und am Rückkontakt sitzt der Halbleiter mit der kleinsten Bandlücke, denn die energieärmere Strahlung dringt tiefer in die Zelle ein.“ Ein Haken dieses Konzepts: Die Schichten sind elektrisch in Reihe geschaltet. Deshalb bestimmt die Lage mit der kleinsten Stromausbeute den Wirkungsgrad. Das Problem wird dadurch verschärft, dass der Strom von der Lichtstärke im entsprechenden Spektralbereich bestimmt wird. Die Morgensonne und Abendsonne haben ein anderes Lichtspektrum als die Mittagssonne. Dadurch ändert sich der Strom, den die einzelnen Schichten liefern können, und damit der Wirkungsgrad der Zelle. Je mehr Schichten eine Zelle enthält, umso komplizierter ist es, die Bandlücken

so zu wählen, dass die Ströme richtig aufeinander abgestimmt sind.

Eine weitere Hürde: Die Materialien mit idealen Bandlücken lassen sich zwar herstellen, aber nicht beliebig miteinander kombinieren. Zum Beispiel sind die Atomabstände in Germanium und in einer Mittelzelle aus einem idealen Galliumindiumarsenid schlicht zu unterschiedlich. Maßgeblich dafür sind die Gitterkonstanten der Kristalle. „Dann haben Sie so etwas wie zwei Legosteine, die nicht aufeinander passen“, erklärt Siefer. An der Grenzfläche entstehen mechanische Spannungen, und chemische Bindungen können brechen. Diese Bindungsfehlstellen wirken wie Fallen auf die solar erzeugten Ladungsträger und können den Wirkungsgrad einer Zelle erheblich reduzieren.

Schichten verbinden

Um dieses Dilemma zu lösen und den Gesamtwirkungsgrad der Mehrfachzellen zu erhöhen, haben Forscher weltweit verschiedene Zellkonzepte in den Schubladen. Der Favorit der ISE-Forscher heißt metamorphe Zelle. Das Konzept lieferte vor zwei Jahren den Weltrekord. „Wir gleichen die Unterschiede in den Gitterkonstanten durch Pufferschichten aus und verändern die Zusammensetzung Schritt für Schritt“, berichtet Siefer. „Verfahren und Ausgangsstoffe bleiben dabei die gleichen.“ Zwar wäre denkbar, dass sich die Chemie der Pufferschicht mit der Zeit ändert, denn die Zellen sind in der Praxis extremen Temperaturschwankungen ausgesetzt und können sich im Laufe jedes Tages um bis zu 40 Grad Celsius gegenüber der Umgebungstemperatur erwärmen. Doch der ISE-Wissenschaftler ist zuversichtlich: „Wir haben schon Tandemzellen mit ähnlichen Pufferschichten hergestellt, die mittlerweile rund zehn Jahre in Betrieb sind und keine Alterungserscheinungen zeigen. Auch die Tests in den Klimakammern mit Temperaturänderungen zwischen minus 40 und plus 85 Grad Celsius laufen bisher ohne Probleme.“ Ein zweites Konzept ist die umgekehrt metamorphe Zelle, die NREL-Forscher schon mit einem Wirkungsgrad über 40 Prozent präsentieren konnten. Im Gegensatz zur konventionellen Methode wird hier der Halbleiter mit der größten Bandlücke zuerst aufgetragen. Seine Kristallstruktur passt recht gut auf jene eines Germanium- oder alternativ Galliumarsenid-Substrates. Eine Pufferschicht ist hier nicht nötig. Das Substrat bedeckt jetzt allerdings die „Sonnenseite“ der Zelle und muss nach dem Abscheidungsprozess wieder entfernt werden. Das Ziel ist dann, das Substrat mehrfach zu verwenden. Das würde sogar noch Kosten sparen. „Das Substrat macht etwa die Hälfte bis ein Drittel der Kosten für eine Zelle aus“, sagt Siefer. Ein Verfahren, mit dem man es elegant herunterbekommt, gebe es aber zurzeit noch nicht. Auch das Handling für eine industrielle Produktion muss erst noch entwickelt werden, denn die umgekehrt metamorphen Zellen sind hauchdünn und können leichtreißen. Da das massive Germaniumsubstrat fehlt, liegen typische Zelldicken statt bis zwischen 100 und 200 Mikrometern nur bei etwa sechs bis zehn Mikrometern.

Höher Stapeln

Ein drittes Konzept für die CPV-Zellen der Zukunft setzt auf mehr als nur drei unterschiedliche Bandlücken. Theoretischen Berechnungen zufolge liefern drei Schichten Maximalwirkungsgrade von 50 Prozent, sechs Schichten 56 Prozent und 32 Schichten 72 Prozent. Und auch was bei der praktischen Umsetzung herauskommen könnte, liegt der Einschätzung des NREL-Wissenschaftlers Barry Friedmann nicht so weit davon entfernt. „Historisch betrachtet haben Zellen aus Verbindungshalbleitern immer 80 bis 90 Prozent ihres theoretischen Wirkungsgrades erreicht“, berichtet er im Standardwerk „Handbook of Photovoltaic Science and Engineering“.

Je mehr Schichten eine Zelle hat, desto komplexer wird allerdings die Umsetzung. Eine Sechsfachzelle gilt aber als umsetzbar. Auch die Freiburger Forscher konnten schon vor ein paar Jahren eine solche Zelle präsentieren. Allerdings war deren Wirkungsgrad niedriger als der einer Dreifachzelle. „Um ihn zu verbessern, sind noch grundlegende Arbeiten erforderlich“, sagt Siefers Kollege Andreas Bett, der die Zelle mit entwickelt hatte. Die Sechsfachzelle ist aber nicht nur wegen der potenziell höheren Wirkungsgrade sehr attraktiv. Sie ist auchdünner als derzeitige Dreifachzellen und könnte deshalb preisgünstiger sein. Und sie erreicht höhere Spannungen statt höherer Ströme und kann deshalb auch bei noch höheren Sonnenkonzentrationen eingesetzt werden. Zwar reagiert die Sechsfachzelle empfindlicher auf Spektrumsänderungen und liefert an manchen Tagen geringere Erträge als eine Dreifachzelle. „Schaut man sich aber den Jahresertrag an, sind die zu erwartenden Unterschiede theoretischen Berechnungen zufolge sehr klein“, betont Bett. In der Praxis liegen dazu aber noch keine Ergebnisse vor.

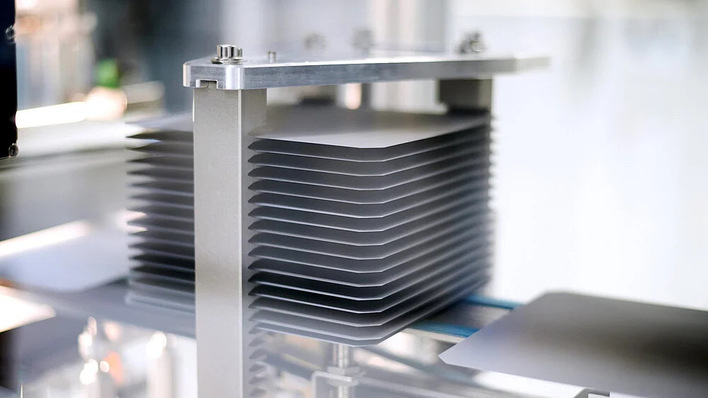

Der richtige Druck

Die Forscher arbeiten zudem an kostensparenden Konzepten. „Wir versuchen zurzeit, Germanium durch billigeresSilizium zu ersetzen, und es wird untersucht, unterschiedliche Substrate zusammen zu ‚bonden‘, anstatt die Halbleiter nacheinander als Schichten aufzubringen“, berichtet Bett. Wenn sehr ebene Halbleiterkristalle punktuell miteinander verpresst werden, haften sie allein durch interatomare Wechselwirkungen zusammen. Unterschiede in der Kristallstruktur machen dann keine Probleme mehr, Pufferschichten können entfallen, und die Forscher sind freier in der Wahl der Halbleiter. Das Konzept gehört zurzeit noch eher in den Bereich der Grundlagenforschung. Doch in einer Diplomarbeit hat es den ISE-Forschern zufolge schon „erste schöne Ergebnisse“ gegeben.

Nicht zuletzt arbeiten die Forscher auch an einer schnellen Übersetzung ihrer Konzepte in den kostengünstigeren, industriellen Maßstab. Schon heute liegen nur wenige Prozent zwischen Labor- und Industriewerten der Mehrfachzellen. „Das liegt wohl daran, dass die Mehrfachsolarzellen auf den gleichen Anlagen entwickelt werden, die auch die Industrie für die Zellfertigung nutzt“, vermutet Bett. „Außerdem kann durch die sehr kleinen Flächen der Ausschuss in der Produktion gesenkt und so die Ausbeute erhöht werden.“ Das Wettrennen um Weltrekorde, da ist er sicher, wird so bald nicht zu Ende sein.