Start der Produktion war im Herbst des vergangenen Jahres. Fünf Linien zu je 600 Megawatt sollen nach dem vollen Ausbau des Werks laufen.

Rund eine Milliarde Euro wurde investiert, davon kamen 190 Millionen Euro von der italienischen Regierung aus Rom. Rund 1.000 Jobs wurden im Werk geschaffen, weitere 1.000 bei Zulieferern und Dienstleistern.

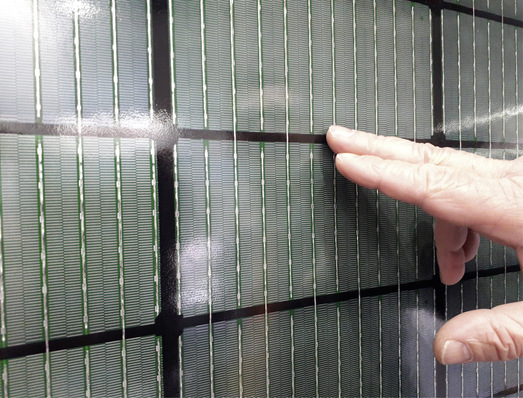

HJT-Zellen mit hohem Wirkungsgrad

3Sun setzt auf Heterojunction-Zellen (HJT). „Wir wollen Tandemzellen mit 30 Prozent Wirkungsgrad fertigen“, stellt Dr. Cosimo Gerardi in Aussicht, seit 2011 Forschungschef und CTO von 3Sun. Pro Tag laufen rund 14.000 Solarmodule aus dem Werk.

Im Jahr sind es fünf Millionen Module, mit 300 Millionen Waferzellen, sprich: 800.000 Zellen pro Tag. „Wir haben die Heterojunction-Technik deutlich verbessert, beispielsweise bei der Passivierung und Kontaktierung“, sagt Gerardi.

Als praktisches Limit für den Wirkungsgrad von HJT-Modulen gibt er 27 Prozent an, aus der Massenfertigung 25 Prozent. Zudem erlauben HJT-Zellen eine höhere Bifazialität von bis zu 95 Prozent (Topcon: 85 Prozent, Perc: 70 Prozent).

Nix verpassen: Abonnieren Sie unseren aktuellen Newsletter!

Um die Kosten zu senken, muss vor allem der Bedarf an Energie sinken. 3Sun kann Heterojunction-Zellen mit Temperaturen unter 200 Grad Celsius herstellen. Perc- oder Topcon-Zellen brauchen mehr als 800 Grad Celsius. Zudem ist es gelungen, die Dicke der Wafer von 120 auf unter 90 Mikrometer abzuspecken. Dadurch sinken innere Verluste, der Ertrag gegenüber Perc-Zellen erhöht sich um sechs bis acht Prozent.

Bei einer Testanlage in der sehr heißen Atacama-Wüste in Chile wiesen die Module mit den neuen Zellen nur einen sehr geringen Temperaturkoeffizienten auf. Dadurch sind sie besonders für warme Regionen geeignet.

TÜV Rheinland: Anforderungen an Solarmodule steigen

Sehr feine Schichten erhöhen die Ausbeute

Die Heterojunction-Zellen von 3Sun bestehen aus Stapeln aus amorphem und kristallinem Silizium und neuerdings aus amorphem und Nanosilizium, wobei beide Schichten aus Silangas abgeschieden werden. Die sehr feinen Nanoschichten verbessern den Übergang der Ladungsträger.

Die bislang übliche Kristallisation von Ingots aus heißer Schmelze entfällt, ebenso Sägeverluste bei der Trennung der Wafer. Silber zur Metallisierung wird in den Zellen weitgehend durch eine Silber-Kupfer-Paste ersetzt. „Damit haben wir bisher schon 60 Prozent Silber eingespart“, rechnet Cosimo Gerardi vor. „Unser Ziel ist es, weitere 30 Prozent einzusparen. Denn Silber ist sehr teuer.“

Fraunhofer ISE: Hersteller geben Modulleistung oft zu hoch an

Perspektivisch sollen Zellen und Module ohne Silber auskommen. Die Metallisierung aus Kupfer soll über Platingprozesse aufgebracht werden. Die Kontaktfinger schrumpen auf unter 25 Mikrometer. (HS)

Dieser Trendreport erschien im Aprilheft der photovoltaik. Wir haben ihn für Sie freigestellt. Hier können Sie den Artikel in voller Länge lesen.

Sie haben noch kein Abonnement? Dann melden Sie sich umgehend an!

Lesen Sie auch:

Fachhandel: Lieferketten werden grün

Solarpower Europe befürchtet Rückgang des Photovoltaikmarktes