Die flexiblen Matten hatten es mir angetan, damals am Strand an der Südküste Kretas. Im Rücken ein paar uralte Ruinen, der Blick schweift über tiefblaues Wasser Richtung Afrika und von oben scheint den ganzen Tag die Sonne. Wer mit dem Campingbus Urlaub macht, findet manchmal noch solch kleine Paradiese. Aber so ein abgelegener Stellplatz hat auch einen Nachteil. Es gibt keinen Stromanschluss.

Die Matten gehörten einem unserer Nachbarn. Er wohnte in einem umgebauten weißen Mercedes-Transporter ein paar Pinien weiter und hatte sich offenbar für länger eingerichtet. Sie enthielten Solarzellen, mit denen er seine Akkus immer wieder auflud, und ließen sich wie ein Stück Pappe zusammenrollen und transportieren.

Was vor ein paar Jahren noch ein Nischendasein bei einigen Freaks führte, drängt jetzt auf den großen Photovoltaikmarkt. In Outdoorläden findet man inzwischen etliche Utensilien, die mit flexiblen Zellen betrieben werden. Und sie versorgen nicht nur Handys und kleine Glühbirnchen. Nach mindestens einem halben Jahrzehnt Werben der Entwickler interessiert sich endlich auch das Kapital für diese Technologie. „Das war so 2005/2006“, sagt Willi Ernst, Gründer der Firma Biohaus, „da begann sich rumzusprechen, dass man die Flexiblen nicht nur mit der Kneifzange anfassen kann“. Er hat seitdem etliche Flachdächer und andere Bauten damit bestückt.

Dass die Firmen Morgenluft wittern, mag auch am Boom der Dünnschicht im Allgemeinen liegen (siehe PHOTOVOLTAIK 04/08 und Interview Seite 78). Herkömmliche Siliziumwafer sind nämlich nicht sehr biegsam, das geht nur mit den Dünnschichttechnologien aus amorphem Silizium, Kupfer-Indium-(Gallium)-Diselenid oder Schwefel (CIS/CIGS), Cadmium Tellurid oder organischen Substanzen. Starre Zellen auf Glasplatten müssen im so genannten Batch Prozess hergestellt werden, bei dem ein Bauteil nach dem anderen in die diversen Produktionskammern eingeschleust wird. Das ist zeitaufwendig und teuer. Flexible Zellen auf rollbaren Substraten können dagegen als langes Band kontinuierlich in so genannten Rolle-zu-Rolle Prozessen beschichtet werden.

Das soll zumindest im Prinzip deutlich billiger sein. „In den letzten ein bis zwei Jahren ist deshalb ein steigendes Engagement großer Industrieunternehmen im Bereich flexible Solarzellen zu erkennen“, sagt Stephan Franz vom Marktforschungsinstitut EuPD. Als eindeutiges Zeichen wertet er, dass Applied Materials, ein Lieferant von schlüsselfertigen Dünnschichtfabriken, jetzt auch an Rolle-zu-Rolle Verfahren arbeitet. Außerdem sind beispielsweise der norwegischer Aluminiumproduzent Hydro Asa bei Ascent Solar, Q-Cells bei Flexcell, Solon bei Global Solar Energy und der holländische Stromkonzern Nuon bei Helianthos eingestiegen, bei Firmen, die alle ebenfalls an Produktionslinien für flexible Zellen arbeiten. „Wir haben jetzt außerdem von etlichen großen Firmen Anfragen bekommen, das Marktsegment für gebäudeintegrierte Photovoltaik einzuschätzen“, sagt Franz. Gerade in diesem Bereich erhoffen sich die Experten viel von den Flexiblen, da sie den Architekten mehr Möglichkeiten bieten. „Hintergrund ist, dass der Markt für Freiflächen in Deutschland kleiner und in Spanien eventuell abbrechen wird“. Die Firmen suchten nach Möglichkeiten der Produktdifferenzierung, um dem Preisdruck zu entgehen.

Konkurrenz für den Marktführer

Unser innovativer Campingnachbar auf Kreta steht daher längst nicht mehr allein im Fokus der Hersteller. Einige Produzenten beliefern diese Schiene zwar weiterhin sehr erfolgreich wie zum Beispiel das Schweizer Unternehmen Flexcell mit seinem Sunpack-Ladegerät, das man beim Outdoorausrüster bekommt oder auch Global Solar Energy aus den USA, die auch größere faltbare Module für den Outdoorbereich anbieten. „Der Freizeitmarkt ist zwar auch wichtig“, sagt Frederic Bichsel des Schweizer Herstellers Flexcell, „er ist aber lange nicht so wichtig wie der Gebäudemarkt.“ Deswegen stellt man auch in der Schweiz längst flexible Zellen her, die für Dächer und Fassaden geeignet sind, darunter Prototypen, die auf wellenförmigen Dachziegeln angebracht werden können. Das Material ist so flexibel, da die Entwickler von Flexcell eine Kunststofffolie aus Polyimid nutzen, womit sie in der Branche in der Minderheit sind. Die Mehrheit setzt auf Metallfolien, die eine höhere Temperaturbeständigkeit aufweisen, und eine bessere Gas- und Wasserdampfsperre darstellen. Edelstahl, Titan und Aluminium sind die bevorzugten Substrate, aber auch Kupfer findet Verwendung (siehe Artikel Seite 72).

Flexcell will mit seinen wetterfesten Polyimidmodulen dem Marktführer United Solar Ovonic, besser bekannt unter dem Produktnamen Uni-Solar, ernsthafte Konkurrenz machen. Noch ist die US-Firma quasi Monopolist und vertreibt ihre Module als eine Art Ersatz für Dachpappen (siehe Interview Seite 80). Das heißt, hier wird ein echtes Bauteil eines Gebäudes durch die Folie mit den Solarzellen substituiert. Der große Vorteil: diese Solarzellen lassen sich auch dann montieren, wenn die Dächer keine schweren Glasmodule tragen können. Das ist bei Fabrikgebäuden sehr oft der Fall.

Größte Dachanlage realisiert

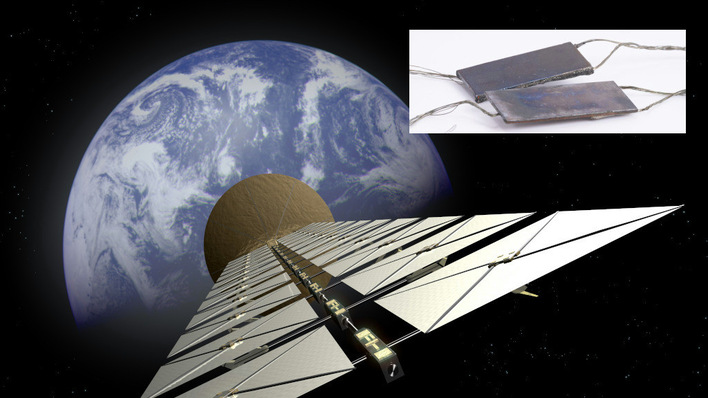

Deshalb kommt es nicht von ungefähr, dass Uni-Solar gerade einen neuen Rekord bekannt gegeben hat: die Firma beliefert die mit 12 Megawatt Nennleistung größte Dachanlage auf einer riesigen Gebäudeeinheit von General Motors in Spanien. Da ist die vergleichsweise niedrige Effizienz von 6,6 Prozent kein großes Problem. „Wichtig ist für den Bauherren, dass er durch die Solarzellen seine Dachfolie refinanziert bekommt, das macht diesen Baustoff interessant“, sagt Ernst. Diese positive Einschätzung teilen auch Friedrich Kessler vom Zentrum für Sonnenenergie- und Wasserstoffforschung in Stuttgart: „Die Technik bietet wegen der geringen Masse viele Anwendungsmöglichkeiten, so im Weltraum- und Freizeitmarkt.“

Bei einer Produktionskapazität von Zellen mit einer Nennleistung rund 150 Megawatt pro Jahr und einem geplanten Ausbau auf 300 Megawatt in 2010, werden es Konkurrenten von Uni-Solar schwer haben. Allerdings seien die Unisolarmodule auf Stahlbändern weniger flexibel als die auf Plastikfolien, sagt Karsten Otte Vorstandsvorsitzender der Leipziger Firma Solarion, die auch eine Pilotproduktion auf Polyimid durchführt. Bange lässt er sich durch den Uni-Solar Vorsprung nicht machen. „Uns freut es, dass es Hersteller gibt, die flexible Module auf dem Markt verkaufen, da sie den Markt auch erschließen“.

Zu den schon länger aktiven Firmen zählt auch Fuji Electric. Die Japaner produzieren in Kumamoto Zellen aus amorphem Silizium auf Polymerfolien mit einem ansehnlichen Wirkungsgrad von 6,1 Prozent. Für das kommende Jahr haben sie die Marke 40 Megawatt Zellenproduktion angepeilt. Diese Module sind aber noch nicht über einzelne Testanlagen hinaus auf dem europäischen Markt vertreten, was sich nach Ansicht von Branchenkennern auch sobald nicht ändern wird. Die Japaner scheuen nämlich bislang Kooperationen mit hiesigen Partnern.

Haltbarkeit kein Problem

Eine der entscheidenden Punkte wird sein, wie gut die flexiblen Module der verschiedenen Hersteller halten. „Das ist eine Frage für das Orakel in Delphi“, sagt Bolko von Roedern und lacht. Er testet am National Renewable Energy Laboratory NREL bei Denver Module über längere Zeiträume. Zu ungewiss sind die Modellierungen und künstlichen Alterungen, die einen Blick in die Zukunft erlauben sollen. Auch hier hat Uni-Solar einen Vorteil. Das erste Testfeld mit 1,8 Kilowatt Leistung ist 15 Jahre alt – so lange lässt sich immerhin über die damalige Zellengeneration eine Aussage treffen. „Sie funktionieren immer noch“, sagt von Roedern. Allerdings ist auch eines der größten Probleme erkennbar: Durch Risse in der Laminierung, die das Modul vor Feuchtigkeit schützt, dringt Wasser ein. „Das führte teilweise zu einer Delaminierung, also zum Ablösen einiger Schichten“, sagt er. Sie ist von Modul zu Modul unterschiedlich. „Einige Module sehen schlimm aus, andere fast wie neu." Trotzdem liefere das System noch rund 90 Prozent des anfänglichen Ertrags. Allerdings dürfte das Problem bei den aktuellen Produktionslinien deutlich kleiner sein. Auch bei den jungen Firmen sieht von Roedern keine prinzipiellen Haltbarkeitsprobleme. „Wenn die Schichten gut gemacht sind, halten sie.“

Gerade was die Schichten angeht, hat sich Uni-Solar einiges einfallen lassen, um möglichst hohe Wirkungsgrade zu erreichen. Ihre Triple-Junction-Zellen, so der Fachausdruck, bestehen aus drei Schichten, die jeweils für Licht bestimmter Wellenlängenbereiche angepasst sind. Damit erreicht die Firma Modulwirkungsgrade von sechs bis sieben Prozent. Wettbewerber Flexcell kommt dagegen nur auf rund 4,5 Prozent. Abgesehen davon, dass meist nicht der Wirkungsgrad, sondern der Gesamtpreis einer Anlage entscheidet, wer den Zuschlag bekommt, sieht von Roedern durchaus Chancen für die Newcomer, zu dem Marktführer aufzuschließen. „Es gibt bereits starre Dünnschichtmodule ohne Triple-Junction-Technologie mit Wirkungsgraden um die sechs Prozent.“ Sie bestehen zurzeit nur aus einer Schicht amorphen Siliziums. Und: „Was starr geht, das geht im Prinzip auch flexibel“, sagt von Roedern. Außerdem haben die Hersteller genau wie Flexcell vor, auf die Tandemzellen umzusteigen, die zusätzlich eine so genannte mikromorphe Schicht für rötliches Licht haben und mit denen Wirkungsgrade um die zehn Prozent möglich sein sollen. Allerdings ist es nach Aussage von von Roedern sehr optimistisch, sich von Tandemzellen eine Verdopplung des Wirkungsgrades zu erhoffen. Die besten Laborwerte sind für amorphes Silizium 9,5 Prozent, für Tandemzellen 13,5 Prozent, das macht nur einen Effizienzsprung von einem Drittel aus.

Laminierung problematisch

Bei den amorphen Siliziummodulen ist die Laminierung eine der schwierigen Aufgaben, die Hersteller lösen müssen. Noch problematischer ist das jedoch bei flexiblen Zellen mit CIS Technologie. Während laut von Roedern bei den amorphen Siliziumzellen durch die Verkapselung „das Wasser hinein und dann wieder hinausgeht, ohne größere Schäden anzurichten“, zerstört es in CIS Zellen die Halbleiterschichten, die empfindlicher auf die Feuchtigkeit reagieren.

Uni-Solar und Flexcell setzen bei ihren wetterfesten Modulen deshalb auf amorphes Silizium. Damit haben sie eine schnelle Etablierung auf dem entstehenden Markt im Auge und nehmen dafür niedrigere Wirkungsgrade in Kauf. Andere Unternehmen wie zum Beispiel Solarion oder Odersun aus Frankfurt an der Oder setzen dagegen auf CIS- oder CIGS-Solarzellen, „weil sie von vorne herein das Potential haben, höhere Wirkungsgrade zu erzielen“, sagt Solarion Gründer Otte. Nach seiner Schätzung werden die Solarionmodule in drei Jahren Wirkungsgrade von acht bis neun Prozent erreichen.

Otte hat die Methode, wie CIS-Zellen auf Plastikfolien hergestellt werden, in den 90er Jahren am Leibniz-Institut für Oberflächenmodifizierung entwickelt. Damals jedoch noch als so genannten Batchprozess, wie er auch in den Fabriken für starre Solarzellen auf Glassubstraten genutzt wird. Seit fünf Jahren betreibt Solarion eine Pilotlinie, mit der die Firma die Rolle-zu-Rolle Produktion etablieren will. Der Umstieg vom Batchprozess auf die Rolle-zu-Rolle Produktion ist laut Otte der größte Stolperstein beim Schritt zur Massenproduktion, der nach seiner Meinung „von vielen unterschätzt wird“. Die Maschinen müssen ganz anders aufgebaut werden. So kommt die Technologie teilweise aus der Verpackungs industrie. Zur Beschichtung werden in der Pilotanlage 100 Meter lange und 20 Zentimeter breite Plastikfolien, die aufgerollt nur ein Zentimeter dick sind, in die so genannten Rollcoater eingespannt. Dann schalten die Ingenieure die Vakuumpumpe ein und nach kurzer Zeit kann die Beschichtung beginnen. Solarion hat nach eigenen Angaben drei Maschinengenerationen benötigt, um die Kinderkrankheiten weitgehend in Griff zu bekommen. Jetzt beabsichtigt das Unternehmen eine Produktionslinie mit einer Kapazität von zirka 25 Megawatt aufzubauen.

Dadurch, dass Solarion Polyimidfolien verwendet, handelt sich die Firma nicht nur Vorteile, sondern auch ein Problem ein: Um CIGS-Schichten herzustellen, benötigt man hohe Temperaturen, normalerweise liegen sie bei rund 550 Grad. „Wenn man Polyimid verwendet hat man den Nachteil, dass man nur zirka 400 Grad verwenden kann“, sagt Otte. „Wir haben einen eigenen patentierten Prozess, wo wir, obwohl wir niedrige Temperaturen verwenden, trotzdem hochqualitative CIS Schichten herstellen können.“ Ein Ionenquelle beschleunigt dabei Selen Teilchen auf hohe Geschwindigkeiten und lässt sie mit der wachsenden CIGS-Schicht kollidieren. Dabei wird soviel Energie frei, dass die Prozesstemperatur gesenkt werden kann und Energieverbrauch und Kosten sinken.

Das Laminierungsproblem löst die Firma so allerdings nicht: „Solange keine flexible Barriere im Industriemaßstab in großen Mengen zur Verfügung steht, wird es keine flexiblen CIS Zellen mit einer Lebensdauer von 25 Jahren geben“, sagt Otte. Bis dahin wird Solarion die flexiblen Zellen auf Polyimid in Glas verpacken. Damit konkurriert die Firma nicht mehr direkt mit den flexiblen Flexcell- und Uni-Solarmodulen, sondern mit den anderen starren Dünnschichtzellen. Ziel muss sein, durch die Rolle-zu-Rolle-Produktion billiger zu sein. „Mit einer CIS Rolle-zu-Rolle-Produktion auf Polyimidfolie schafft man es bei einer bestimmten Skalierung, unter ein Euro pro Watt zu kommen“, sagt Otte. „Mittelfristig wird es aber auch flexible Module geben mit einem deutlich höheren Wirkungsgrad als Module aus amorphem Silizium“.

Odersun: Ausbau im Eiltempo

„Wir streben das natürlich mittelfristig an“, sagt auch Korinna Penndorf, Pressesprecherin bei Odersun. “In den nächsten fünf Jahren werden wir das aber noch nicht anbieten können.“ Odersuns Fassadenmodule werden daher wohl in Glas verkapselt sein, genauso wie die Module von Solarion. Dafür unterscheidet sich das Frankfurter Unternehmen etwas in der Produktionsweise von den anderen Wettbewerbern, was große Vorteile in der Produktdifferenzierung brin gen könnte. Statt dass sie wie die anderen Dünnschichtproduzenten große Flächen herstellen, die sie mit Lasern in etwa ein Zentimeter breite Streifen unterteilen, produziert Odersun gleich dünne Streifen. „Wegen des elektrischen Widerstands des Materials ist eine größere Breite gar nicht sinnvoll“, sagt Vorstandsvorsitzender Ramin Lavae Mokhtari. Selbst wenn sie breitere Zellen herstellen würden, müssten sie diese zerschneiden, da die Ableitung des Sonnenstroms zu verlustreich wäre. Bei Odersun werden die dünnen Streifen in einem zweiten Schritt auf die gewünschte Länge geschnitten und nebeneinander gelegt. Dabei überlappen sie sich ähnlich wie Dachschindeln, so dass sie wie mehrere Batterien in einer Taschenlampe elektrisch hintereinander geschaltet sind. Langfristig will sich Odersun auf die Produktion der Zellen konzentrieren und die Rollen mit den schmalen Zellen an Firmen verkaufen, die daraus selber Module nach Maß herstellen. Sie können dann auch trapezförmig sein, wie es beim Bau der ringförmigen Solaranlagen beim Pekinger Olympiastadion nötig war. Was den Preis angeht, bleibt Mokhtari gelassen. Es käme gar nicht so sehr auf den Modulpreis pro Watt an, sondern auf die Praktikabilität und damit die Gesamtkosten. „Es kommt darauf an, billiger zu sein als Stein und Marmor.“ Er sieht vor allem den Markt der Gebäudeintegration, bei der man die anderen Fassadenbaustoffe ersetzt.

Uni-Solar bekommt jedenfalls Konkurrenz. Fabriken für Flexible, vor allem solche, die dazu dienen sollen einen optimalen Produktionsablauf zu finden, sprießen derzeit wie Pilze aus dem Boden. Odersun hat bereits mit dem Bau der „Sun Two“ begonnen, die mit 30 Megawatt Produktionskapazität sechsmal größer als die Pilotlinie ist, die erst seit einem dreiviertel Jahr läuft. Helianthos baut gerade eine Fabrik für die Testproduktion amorpher Module bei Arnheim, Flexcell macht ähnliches in der Schweiz (siehe Artikel Seite 71) und Global Solar Energy Deutschland baut in Berlin-Adlershof eine 30 Megawattlinie für CIGS Module auf Metallbändern.

EuPD Marktforscher Franz hat für eine Studie die glaubwürdigsten Ankündigungen der Firmen gesammelt: Von der für 2010 annoncierten Produktionskapazität von 3,5 Milliarden Watt für Dünnschichtzellen enfallen 500 Millionen Watt auf die Flexiblen.