Euronergy konzentriert sich auf Leichtbaumodule. Für welche Anwendungen werden Sie diese nutzen?

Martin Green: Das geringe Gewicht der Module ermöglicht tatsächlich eine Reihe von neuen Anwendungen. Die wohl wichtigste ist die Installation auf Gebäuden, die nicht für herkömmliche Module ausgelegt sind. Durch das geringe Gewicht können sie auf Lagerhallen und anderen Gebäuden montiert werden, die eigentlich keine zusätzliche Belastung des Daches zulassen. Eine weitere Anwendung ist der Einsatz in Fassaden. Denn es ist möglich, das Modul einfach auf das Fassadenmaterial aufzubringen, ohne dass eine spezielle Unterkonstruktion erforderlich wird. Dadurch ist es hervorragend für die Fassadenintegration geeignet. Die dritte Anwendung, auf die wir uns konzentrieren, ist die Integration in Fahrzeuge wie Wohnwagen, Busse, Lastkraftwagen und Züge. Durch ihr geringes Gewicht und ihre schlanke Bauweise eignen sie sich perfekt für diesen Zweck, da sie die Leistung des Fahrzeugs nicht merklich beeinträchtigen.

Wie werden die Module installiert?

Sie lassen sich sehr einfach installieren. Auf einem Flachdach kann man sie direkt auf das Dach kleben. Es sind zwar einige Vorbereitungsarbeiten erforderlich, aber das ist wirklich ganz simpel. Wenn das Dach gewellt oder nicht eben ist, gibt es eine speziell entwickelte Unterkonstruktion, die man auflegen kann und auf der die Module dann montiert werden. Aber sie sind auch recht flexibel. Wenn das Dach nur eine leichte Krümmung aufweist, können die Module dieser Wölbung folgen. Sie erreichen einen maximalen Biegeradius von 30 Zentimetern, sodass dies problemlos möglich ist.

Ich möchte ein wenig in die technischen Details der Module einsteigen: Welche Zellen verwenden Sie?

Wir nutzen rückseitig kontaktierte Zellen, die sogenannte IBC-Technologie.

Warum nutzen Sie diese Technologie?

Die Zellen haben beide Kontakte auf der Rückseite. Dies bietet uns den höchstmöglichen Wirkungsgrad. Denn es gibt keine Abschattung der Zelle, wie es bei Zellen mit Kontakten auf der Vorderseite üblich ist. Neben der hervorragenden Leistung sind die Zellen durch die fehlenden Leitungsbändchen zusätzlich ästhetisch sehr ansprechend.

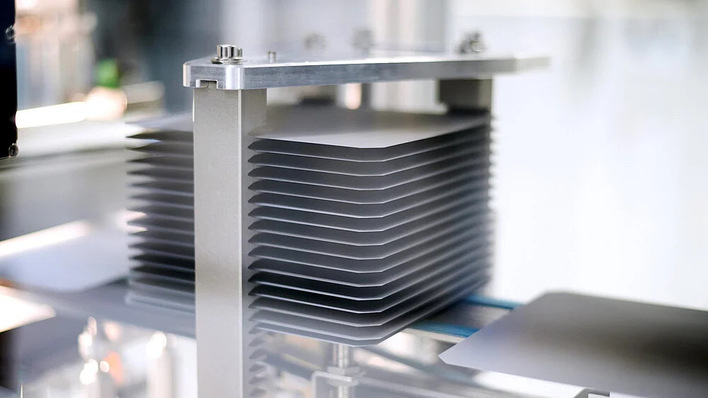

Auch der Aufbau der Module unterscheidet sich. Sie verwenden die sogenannte planar-elektrische Verbindung oder PEC-Technologie. Was ist das?

Bei der PEC-Technologie werden die Zellen auf der Rückseite durch eine Kupferfolie kontaktiert. Diese flexible Kupferfolie auf der Rückseite ersetzt die Bändchen, die bei herkömmlichen Modulen verwendet werden. Für diese einzigartige Art der Kontaktierung der Zellen sind diese Rückkontaktzellen besonders gut geeignet. Es handelt sich um eine sehr dünne Folie, die mit einer Struktur versehen ist.

Warum muss sie strukturiert sein?

Aufgrund der gemusterten Struktur können wir die Zelle an den richtigen Stellen kontaktieren, um die beiden unterschiedlichen Polaritäten zu trennen und dann alle Zellen im Modul in Reihe zu schalten, damit die Spannung des Moduls aufgebaut werden kann. Die Zellen liefern einen sehr hohen Strom, aber eine recht niedrige Spannung. Man muss sie also in Reihe schalten, um eine ausreichende Spannung aufzubauen. Das sehr dünne Kupferblech erfüllt diese Aufgabe auf eine sehr elegante Weise. Dabei handelt es sich um eine einzigartige Technologie, vor allem für die Massenproduktion. Sie vermeidet auch Kontaktprobleme mit den Zellen innerhalb des Moduls.

Aber Kupfer ist ziemlich teuer. Ist das ein Problem für Sie?

In den meisten herkömmlichen Modulen wird viel Silber verwendet. Wir hingegen brauchen kein Silber, um die Zellen zu kontaktieren. Kupfer ist im Vergleich zu Silber viel billiger. Vor allem jetzt, wo die Silberpreise durch den Einsatz in der Solartechnik unter Druck geraten sind. Wichtig ist auch, dass wir kein Blei benötigen, wie es in den meisten anderen Solarzellen verwendet wird.

Welche weiteren Vorteile hat die PEC-Technologie?

Nun, sie hat sich in unseren Haltbarkeitstests als viel zuverlässiger erwiesen. Es handelt sich also um eine viel bessere Art der Kontaktierung der Zellen als die normalerweise verwendete Kontaktierung mit Bändchen. Denn die Bandkontakttechnologie hat im Laufe der Jahrzehnte mit jeder Generation der Zelltechnologie eine Reihe unterschiedlicher Probleme verursacht.

Ich habe gelesen, dass man mit dieser Technologie auch das Hotspot-Risiko verringern kann. Wie funktioniert das?

Die IBC-Zellen selbst ermöglichen es, konzentrierte Bereiche der Wärmeabgabe über die gesamte Zellenfläche zu verteilen. Das ist schon einmal ein Vorteil. Die Kupferfolie auf der Rückseite ermöglicht es zusätzlich, die Wärme schnell von diesen erhitzten Bereichen abzuleiten.

Kann man mit dieser Technologie auch Verluste durch Mikrorisse vermeiden?

Ja. Es ist eine elegantere Variante der Kontaktierung als die normale Bandtechnologie. Denn sie hat den Vorteil, dass die Kontaktierung über mehrere Punkte erfolgt. Der Strom kann dann um die Risse herumgeleitet werden.

So lassen sich viele Probleme im Vergleich zur normalen Bandtechnologie vermeiden. Feuchtigkeit ist also auch kein Problem?

Die Zellen selbst sind eigentlich ziemlich feuchtigkeitsresistent. Man möchte schließlich, dass die kristallinen Siliziummodule feuchtigkeitsdurchlässig sind. Denn es bilden sich über die Lebensdauer des Moduls hinweg Säuren und andere Stoffe, die abgeführt werden müssen. Man möchte, dass das Modul tatsächlich atmet. Das ist das Design, das bei Siliziummodulen seit Jahrzehnten verwendet wird. Die Module haben sich in dieser Zeit auch als sehr langlebig erwiesen. Einige der anderen Solartechnologien wie Cadmiumtellurid und die Perowskite, die sich derzeit in der Entwicklung befinden, sind hingegen sehr feuchtigkeitsempfindlich. Hier muss man versuchen, sie so zu versiegeln, dass sie für Feuchtigkeit völlig undurchlässig sind.

Wie wirkt sich die PEC-Technologie auf die Flexibilität der neuen Module aus?

Das Wichtigste für die Flexibilität ist: Wir verwenden kein starres Glas für die Module. Anstelle von Glas nutzen wir eine speziell entwickelte Polymerschicht. Außerdem trägt das Kupferblech zusätzlich zur Flexibilität des Moduls bei. Denn man stößt nicht auf die Probleme wie mit der normalen Bandkontakttechnologie. Es ist eine Kombination dieser beiden Dinge, nämlich die Vermeidung des Glases und die Verwendung von Kupferblechverbindungen, die einige der Probleme beseitigt, die bei normalen Modulen auftreten, wenn man versucht, sie zu biegen. Dadurch erhöht sich die Flexibilität.

Durch welches Material ersetzen Sie das Glas?

Das Material wurde speziell für diese Module entwickelt. Ich kann hier keine Details nennen. Aber es handelt sich um eine Polymerschicht, die speziell für diese Module entwickelt wurde und die bei den durchgeführten Tests hervorragend abgeschnitten hat.

Gibt es die Module auch mit Rahmen für Schrägdächer? Schließlich ist es nicht möglich, Module auf Steildächer zu kleben, sondern man muss in solchen Fällen eine Unterkonstruktion verwenden.

Ja. Wir entwickeln derzeit einen speziellen Rahmen aus einem Verbundmaterial, der zusammen mit den Modulen erhältlich sein wird. Auch hier handelt es sich nicht um einen traditionellen Ansatz. Aufgrund des geringen Gewichts des Moduls können wir auch hier einen neuen Weg im Hinblick auf die Rahmenkonstruktion gehen.

Und der Rahmen aus Verbundmaterial ist nicht so schwer wie ein Aluminiumrahmen?

Er ist leichter und nicht so teuer.

Weil das Gewicht bei dieser Technologie eine entscheidende Rolle spielt, ist natürlich die Frage: Wie schwer sind die Module?

Sie wiegen etwa drei bis dreieinhalb Kilogramm pro Quadratmeter. Das ist drei- bis viermal leichter als ein herkömmliches Modul.

Sie haben bereits die Fassadenanwendung erwähnt. Sind die Module auch in verschiedenen Farben erhältlich?

Ja. Die Basisversion ist schwarz. Das ist hinsichtlich der Energieausbeute die beste Variante. Wir haben aber auch noch rote, blaue und gelbe Module im Portfolio. Kunden wie Architekten oder Bauherren haben also eine ziemlich große Auswahl an Farben.

Haben Sie vor, weitere Farben anzubieten?

Ja, das ist sicherlich möglich, wenn es eine Nachfrage nach anderen Farben gibt.

Welche Farbtechnologie verwenden Sie?

Wir haben einen Partner, der Experte für die Einfärbung von Polymeren ist und die Farbtechnik für Euronergy entwickelt hat. Die Details dazu sind vertraulich. Aber wir sind in der Lage, mit dieser Technologie eine breite Farbpalette anzubieten.

Welchen Einfluss hat die Einfärbung auf die Leistung der Module?

Das Modul in Schwarz ist hervorragend und hat natürlich die höchste Leistung. Mit der Einfärbung gehen je nach Farbe zwischen zehn und 30 Prozent verloren. Denn wenn ein Teil des Lichts reflektiert wird, der für die Farbgebung notwendig ist, kann dieser Teil von den Modulen nicht genutzt werden. Dadurch geht Leistung verloren. Das ist aber ähnlich wie bei anderen Technologien.

Das Interview führte Sven Ullrich.