Prüfend schaut Erik Theilig in den mit Teststreifen bestückten Klimaschrank. Dieses Jahr soll seine Pilotanlage vollständig in Betrieb gehen, dann könnte es eng werden in der Kammer. Denn sein Unternehmen hat Großes vor. Theilig ist Geschäftsführer der kleinen Brandenburger Firma PVflex. Ihr erklärtes Ziel ist es, noch dieses Jahr ein flexibles CIGS-Dünnschichtmodul mit einem Wirkungsgrad von mindestens acht Prozent zu fertigen, und das mit einer langlebigen flexiblen Laminierung, auf die man 20 Jahre Garantie geben kann. Vor allem Letzteres wäre ein beachtlicher Schritt, der bisher noch niemandem gelungen ist. Im Klimaschrank wird sich beweisen, ob die Rechnung von PVflex aufgeht.

Flexible CIGS-Zellen gibt es zwar längst auf dem Markt, beispielsweise von Odersun oder Global Solar (siehe Interview Seite 67). Siemüssen aber, sollen sie 20 Jahre lang halten, am Ende doch zwischen Glas verpackt werden. Nur dieser starre Schutz verhindert bisher wirkungsvoll, dass Wasser in die Zelle gelangen kann, das durch elektrochemische Korrosion die obere Kontaktschicht und damit die Zellen irreversibel zerstören kann. Hersteller von amorphen Siliziumzellen müssen sich weniger mit diesem Problem plagen. Ihre flexiblen Solarmodule haben sich schon seit einigen Jahren auf Dächern bewährt. Dennoch erhofft sich PVflex mit dem deutlich höheren Wirkungsgrad von CIS-Zellen große Marktchancen. Bei der Gründung von PVflex durch den Lichttechniker Klaus Kalberlah und den Physiker Klaus Schlemper stand die Idee der flexiblen Laminierung, verbunden mit einem vakuumfreien Prozess zur Zellenherstellung, Pate. Das technologische Konzept derSolarexperten überzeugte Wirtschaftsingenieur Theilig. Er stieg Ende 2005 kurz nach Firmenstart nicht nur als privater Investor ein, sondern füllte als zweiter Geschäftsführer neben Schlemper die kaufmännische Lücke. Danach konnten weitere Geldgeber von dem Projekt überzeugt werden.

Fast vakuumfreie Zellherstellung

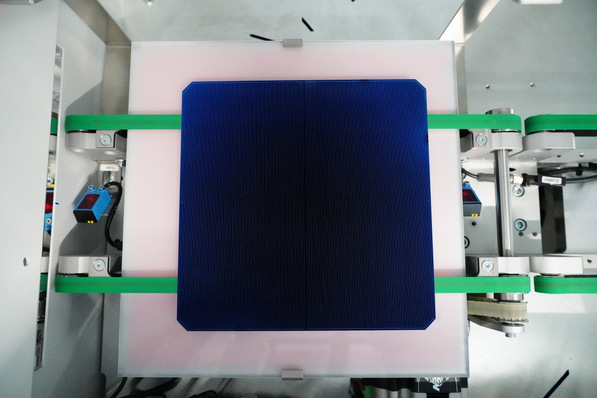

In der gegenwärtigen Entwicklungsphase startet der Zellherstellungsprozess im Labor. Hier stehen alle Anlagen zur Herstellung von flexiblen CIGS-Dünnschichtzellen auf Basis von Kupfer, Indium, Gallium und Selenid en miniature. „Unsere Anlagen sind größtenteils Eigenentwicklungen, teilweise auch Eigenbauten“, sagt Theilig. Erst wenn die Parametereinstellung im Labor zufrieden stellende Ergebnisse bringt, wird sie auf eine Pilotanlage übertragen, deren komplette Montage in den nächsten Monaten abgeschlossen werden soll. So lange müssen die Techniker und Ingenieure zwischen Labor und Pilotanlage pendeln, immer wieder das Rollenband in handliche Stücke zerschneiden und später wieder verschweißen. Der Zellenaufbau beginnt in einer Sputteranlage, die noch nicht Bestandteil der Pilotlinie ist. Hier wird auf die 35 Millimeter breiten Edelstahl-Bandstücke eine Sperrkontaktschicht aus Molybdän abgeschieden.Im nächsten Raum rollt das nun wieder verschweißte graue Band mit einer Geschwindigkeit von 0,5 Meter pro Minute durch die zwölf Meter lange Reihe von Galvanik- und Reinigungsbecken, wo sequentiell die Halbleiterschichten Indium, Kupfer und Gallium aufgetragen werden. Die Kunst der Galvaniker und Elektrochemiker liegt darin, die Anlage stabil zu fahren und die Elektrolyte so einzustellen, dass während der gesamten Laufzeit die Abscheidung homogen bleibt. Danach wird im Labor durch Selenisierung die CIGS-Schicht komplettiert. Ein Mitarbeiter spannt den beschichteten Streifen ein, der dann durch die Anlage gezogen und unter Normaldruck bedampft wird. Danach wird aus den „Sandwichschichten“ in einem mehrstufigen Ofenprozess der endgültige Halbleiter gebacken. Im Unterschied zu anderen Herstellern, die die Selenisierung mit dem Ofenprozess kombinieren, wendet PVflex eine einfache Technologie an und verzichtet auch hier auf einen Vakuumprozess. In einem nasschemischen Prozess setzt sich anschließend die Cadmiumsulfid-Pufferschicht ab. Dann wird noch einmal gesputtert, um die leitende Fensterschicht aus Zinkoxid aufzubringen, an der die Zelle kontaktiert wird. Das geschieht per Siebdruck einer Gitterstruktur.Zwar setzt PVflex für das Auftragen der Molybdän-Sperrkontaktschicht und der Zinkoxid-Fensterschicht noch Vakuumverfahren ein, doch schon allein durch die vakuumfreie Prozessführung bei der Herstellung der Halbleiterschicht rechnet das Unternehmen im Vergleich zu anderen Dünnschichttechnologien mit Einsparungen von bis zu 50 Prozent bei den Investitionskosten.Um die Auswirkungen der systematischen Parametervariation zu bewerten, testen die Mitarbeiter die Zelle nach jedem Prozessschritt. Täglich werden mehrere Probenserien gefahren und sofort ausgewertet, um Prozess und Wirkungsgrad zu optimieren. Wenn in einigen Monaten die restlichen Pilotanlagen kommen, kann ein kontinuierlicher Bandprozess gefahren und die Prozessparameter können noch schneller variiert werden. Wie hoch der mit dem Verfahren erreichte Wirkungsgrad aktuell ist und wann die angestrebten acht Prozent voraussichtlich erreicht werden, gehört jedoch noch zu den Betriebsgeheimnissen von PVflex.

Der Trick von PVflex

Nach dem Zellaufbau kommen die Zellen zum spannenden Finale, der Laminierung. Dieser Prozess läuft von Anfang an als zweite Entwicklungsschiene neben der Zellherstellung. Solange keine geeigneten Zellen verfügbar sind, verwenden die PVflexler für die Laminationsexperimente Fremdzellen von Global Solar. Laminiert werden einzelne DIN A4 große Strings. Das sind verschindelte Zellen, die ähnlich wie Dachziegel übereinandergelegt und mit Leitkleber verbunden werden. Die vorbereiteten Strings werden dann beidseitig zwischen Folie gepackt. Anschließend werden vorläufig mittels Vakuumprozess Feuchtigkeit und Luft entfernt und der Kunststoffmantel unlösbar mit dem Modul verschmolzen.Was ist nun das Geheimnis, das den Modulen von PVflex 20 Jahre Haltbarkeit garantieren soll? Üblicherweise versuchen die Hersteller derartiger Module, die Zelle durch eine möglichst dichte Verkapselung vor Feuchtigkeit zu schützen. Spezialfolien aus ETFE (Ethylen-Tetrafluorethylen) oder PTFE (Polytetrafluorethylen) decken die Zelle lichtseitig ab. Eine unterseitige Beschichtung dieser Folien mit Siliziumoxid verstärkt die Sperrwirkung gegenüber Feuchtigkeit, verhindert aber nicht vollständig, dass sich Flüssigkeit zwischen Zelle und Verkapselungsmaterial sammelt. Wenn das eingeschlossene Wasser bei höheren Temperaturen verdampft, ist der Weg nach draußen durch die dichte Folie versperrt, und der Dampf beginnt sein zerstörerisches Werk an der Zinkoxid-Schicht. Immer dichtere und aufwändigere Folienverbände sollten bisher Abhilfe schaffen. Doch PVflex will mit Nässe leben lernen. So setzt die Brandenburger Firma auf ein „offenes“ System. „Es soll ganz bewusst eine Frontfolie mit geringer Sperrwirkung zum Einsatz kommen, damit eingedrungene Feuchtigkeit nicht am Verdampfen gehindert wird“, beschreibt der jetzige PVflex-Seniorberater Klaus Kalberlah den Kern seiner patentierten Erfindung. Allerdings funktioniere das nur, wenn gleichzeitig die Dünnschichtzelle direkt auf ihrer Oberfläche durch eine hybride Barriereschicht, beispielsweise durch anorganisch-organische Hybridpolymere (Ormocer), vor Feuchtigkeit geschützt wird. Eine zusätzliche anorganische Sperrschicht aus Siliziumoxid würde die Sperrwirkung noch verstärken. PVflex testet sowohl Proben mit im Vakuum aufgebrachten anorganischen Schichten als auch Proben, auf die organische Schichten aufgesprüht werden. Die Zelle erhält ebenfalls rückseitig einen Schutz vor Feuchtigkeit durch Barriereschichten. Dann kann auch hier eine kostengünstige Folie eingesetzt werden. Die Verwendung dergleichen Materialien für die Front- und Rückseite schließt gleichzeitig einen „Bimetall-Effekt“ aus. Damit ist das Geheimnis teilweise gelüftet. Aber die Einzelheiten dieses entscheidenden Prozessschrittes bleiben topsecret. In den nächsten Wochen wollen die Fürstenwalder Solarzellenhersteller die Frage beantworten, welche Laminierung die besten Ergebnisse für Module in einer marktgerechten Größe liefert. Die Suche nach einer kostengünstigen und funktionierenden Lamination für das CIGS-Solarmodul ist aufgrund der unterschiedlichen Haftungseigenschaften der Folientypen sowie unterschiedlicher Ausdehnungskoeffizienten der einsetzbaren Materialien ein Puzzlespiel. Die Folie darf sich nach den Stresstests weder verfärben noch verziehen oder ablösen.

Härtetest im Klimaschrank

Die entscheidenden Tests zur Langzeitstabilität finden im Klimaschrank statt. Noch bietet er genügend Platz für die Proben. Darin wird in beschleunigten Alterungstests der Zeitraum für die von Solarmodulherstellern zu gewährleistende Lebensdauer von üblicherweise 20 Jahren simuliert. Die Bedingungen für diese Tests sind in der DIN EN 61646 definiert. Zu den geforderten Stabilitätstests gehören unter anderem Temperaturwechsel- und Feuchte-Wärme-Prüfungen. Beim Erstgenannten werden in Zyklen von sechs Stunden die Temperaturen von minus 40 Grad bis plus 85 Grad und zurück variiert. Beim Feuchtetest müssen die Proben bei einer Temperatur von 85 Grad und einer Luftfeuchte von 85 Prozent 1.000 Stunden schadlos überstehen.Nach internen Prüfergebnissen kommt Theilig zum stolzen Fazit: „Wir haben esgeschafft, eine Laminierungstechnik zu entwickeln, die es uns gestatten wird, den Kunden eine Leistungsgarantie von 20 Jahren für unsere Solarmodule zu gewähren.“ Nach einem Klimatest, der diesen Zeitraum simulieren soll, sei die Leistung nämlich nur um 1,7 Prozent im Vergleich zum Ausgangswert gesunken. Damit scheinen sie auf der sicheren Seite zu liegen, denn branchenüblich ist eine Garantie von 80 Prozent bezogen auf die Ausgangsleistung. Doch es gibt auch Skeptiker. Befragt nach den Erfolgsaussichten der Brandenburger, äußert sich Friedrich Kessler vom Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg zurückhaltend. Ohne Bereitstellung detaillierter, geprüfter Informationen bezweifelt er aufgrund eigener Erfahrungen mit ähnlichen Versuchsansätzen, dass so ein „atmendes“ System dauerhaft funktioniert. „Wenn die Zellen bei PVflex dennoch den Damp-Heat-Test überstanden haben, so liegt dies maßgeblich sicher nicht an den Ormocerschichten und auch nicht an der teildurchlässigen PC-Folie, sondern daran, dass Front- und Rückkontakt besonders feuchtestabil gemacht wurden“, vermutet Kessler. Seiner Meinung nach könne nur ein dichter Schichtverbund (vier bis sechs Schichten) eine wirksame Barriere für die Nässe bilden. Die ab 2009 von PVflex geplanten Freilufttests sowie die Zertifizierung werden endgültige Klarheit bringen. Theilig denkt jedenfalls schon an die große Produktion. Ende 2009 will er die Pilotphase nach der Herstellung von kleinen Serien für Referenzanlagen abschließen. Und 2010 soll am Standort Fürstenwalde der Startschuss für den Bau einer neuen Fabrik mit einer Anfangskapazität von 50 Megawatt fallen.