Es heißt, die Konzentratortechnologen haben ihre Hausaufgaben gemacht. Stehen wir vor dem nächsten Boom der Solarindustrie?

Die Solarindustrie wird ganz generell weiter boomen. Betrachtet man nun den Status der Konzentratortechnologie, so können wir sagen: Wir haben den ersten Markteintritt geschafft. Das begründet sich dadurch, dass wir jetzt zum einen mehrere Hersteller haben, die jeweils im zweistelligen Megawattbereich pro Jahr produzieren können, und es gibt zum anderen im Feld bereits mehrere Installationen, die jeweils ein Megawatt Leistung pro Kraftwerk haben.

Wir kennen von anderen neuen Technologien, dass die ersten Zahlen trügen können. Bei Dünnschichtmodulen gab es anfangs auch scheinbar riesige Produktionskapazitäten, heraus kam aber relativ wenig. Kann das den Konzentratorherstellern auch passieren?

Ausschließen kann man das natürlich nie. Letztlich werden der Markt und die Kosten pro erzeugter Kilowattstunde entscheidend sein. Für noch geringere Kosten müssen die Produktionskapazitäten weiter steigen. Die kumulierten Produktionskapazitäten für Konzentratorphotovoltaik, kurz CPV, liegen heute bei 150 Megawatt – das hat das CPV Consortium geschätzt. Sie werden außerdem noch deutlich ausgebaut. Bei drei großen Firmen, wie Amonix, Soitec und Solfocus, weiß ich das genau. Ich schätze, dass wir weltweit inzwischen sogar über 200 Megawatt Kapazitäten haben. Jetzt zur Frage – wie weit nutzt man die Produktionskapazitäten heute? Ich bin überzeugt, dass die Produktion sofort voll anlaufen könnte. Das Problem ist eher, dass die Nachfrage seitens des Marktes noch nicht vorhanden ist. Wo stellt man ein 200-Megawatt-Kraftwerk hin? Über Konzentratorkraftwerke entscheiden Investoren und Projektentwickler nicht per Federstrich. 2010 glaubte man noch, mit mehreren Megawatt schnell in den Markt zu kommen, stellte dann aber fest, dass solche Projektentwicklungen im Megawattbereich längere Vorlaufzeiten haben. In diesem Jahr wird nun schon deutlich mehr im Feld installiert als letztes Jahr – die Wachstumsrate wird hier die 100 Prozent überschreiten.

Wo werden die Kraftwerke installiert?

Im Moment ist der größte Markt in den USA, Italien und Spanien sind kleinere Märkte. Auch in China werden derzeit einige Megawatt Konzentratortechnologie installiert. Interessant sind alle Gegenden, wo es viel direkte Sonneneinstrahlung gibt.

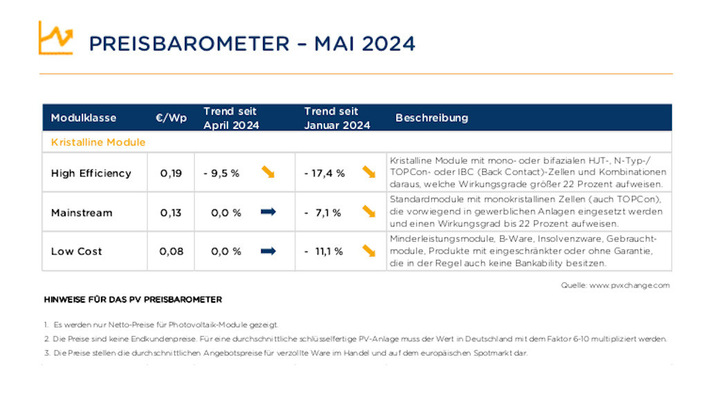

Gibt es denn schon verlässliche Kostenschätzungen für den Strom aus den Kraftwerken?

Es gibt schon verlässliche Kostenabschätzungen, wobei die Projektentwicklungskosten von Land zu Land verschieden sind. Die kenne ich als Wissenschaftler nicht so gut. An guten Standorten kann man mit Konzentratorphotovoltaik durchaus in den Bereich von 13 bis 15 Eurocent pro Kilowattstunde kommen, mit größeren Installationen im zweistelligen Megawattbereich sicherlich auch in die Nähe von zehn Eurocent.

Man hört, die Tracker seien noch ein Problem. Sehen Sie das auch so?

Die Tracker sind sicherlich der anfälligste Teil. Allerdings muss man beachten, dass Konzentratorphotovoltaik eigentlich sehr, sehr zuverlässig und verfügbar ist. Die Verfügbarkeit der Anlagen liegt zwischen 98 und 99 Prozent! Wir haben Ausfallzeiten von lediglich ein bis zwei Prozent. Von diesen Ausfallzeiten sind 72 Prozent auf Tracker zurückzuführen. Analysiert man die, so sind es oft Steuerungsprobleme und nicht mechanische Probleme. Damit ist die Ausrichtung der Module zur Sonne nicht mehr perfekt und damit erfolgt kein Ertrag.

Man kann Investoren ja vermutlich nur überzeugen, wenn das von unabhängiger Seite bestätigt wird. Gibt es dazu denn schon unabhängige Studien?

Ja. Erstens ist natürlich ISFOC als Institution unabhängig. ISFOC ist ein öffentliches Institut in Spanien, das sich nur mit Konzentratortechnologie beschäftigt. Die haben verschiedene kommerziell verfügbare Technologien eingekauft und evaluieren und vergleichen sie. Von dort kommen viele der verfügbaren Zahlen. Des Weiteren arbeiten wir im Rahmen der IEC Working Group 7 daran, neue Standards für die CPV-Technologie zu etablieren, zum Beispiel auch für den Tracker. Ich bin Mitglied in diesem Gremium. Unabhängige Institutionen gibt es auch im Entwicklungs- und Forschungsbereich. Wir als Fraunhofer ISE sehen uns als unabhängige Institution und publizieren auch entsprechend. In diesen Veröffentlichungen kann man alle Vor- und Nachteile der Technologie nachlesen.

Im Labor sind die Wirkungsgrade sehr hoch. Was ist die Effizienz der Zellen aus der Serienproduktion?

Das ist ein sehr wichtiger Punkt für Konzentratortechnologie. Die Siliziumzelle hatte schon vor 20 Jahren im Labor eine Struktur, mit der 20 Prozent Wirkungsgrad möglich sind. In der Produktion werden erst heute vermehrt Zellen mit 18 bis 20 Prozent Wirkungsgrad hergestellt. Die Zeit vom Labor bis in die industrielle Fertigung war also sehr lang. Das ist bei der Konzentratorphotovoltaik anders. Bei Konzentratorzellen haben wir 2009 mit der metamorphen Struktur 41 Prozent erreicht, damals war das Weltrekord. Wir haben die Technologie jetzt innerhalb von einem Jahr zur Firma Azur Space in die Produktion transferiert. Dort werden heute Konzentratorzellen mit Wirkungsgraden im Bereich von 39 bis 40 Prozent produziert. Auch Spectrolab in den USA erreicht in der Produktion ähnliche Werte und hat als Spitzenwert 41,6 Prozent publiziert. Daran sieht man: Ein großer Vorteil ist, dass wir die Prozessentwicklung von der Zellentwicklung ganz schnell in die industrielle Umsetzung bringen und damit tatsächlich derzeit Produkte mit 40 Prozent Wirkungsgrad zur Verfügung stehen.

Was machen Sie dazu anders als die Forscher und Entwickler bei den kristallinen Siliziumzellen?

Ich vermute, es liegt an der Fläche. Es ist immer eine Schwierigkeit, wenn man die Fläche beim Schritt vom Labor in die Produktion stark vergrößern muss. Das ist zum Beispiel eine große Herausforderung für die Dünnschichttechnologen. Wenn bei der Abscheidung ein Problem auftritt, muss man unter Umständen relativ große Flächen aussortieren, obwohl nur ein kleiner Teil der Fläche betroffen ist. Die Ausbeute sinkt dann. Anders bei der Konzentratortechnologie. Dadurch dass wir konzentrieren, benötigen wir nur sehr kleine Zellen. Man kann kleine Flächen dort, wo bei der Epitaxie etwas schiefging, einfach aussortieren. Nicht dass dies nun falsch verstanden wird. Im industriellen Bereich erreicht man heute eine Ausbeute von 95 Prozent bei den Wafern, und das ist wirklich schon sehr gut.

Was ist bei den Zellen noch zu tun?

Wir arbeiten am ISE momentan vor allem daran, die Kosten zu reduzieren. Ein Ansatz ist zum Beispiel, neues Equipment zu verwenden, um statt bisher auf Vier-Zoll- zukünftig auf Sechs-Zoll-Wafern mit entsprechender Ausbeute zu produzieren. Außerdem arbeiten wir natürlich an Effizienzerhöhungen und setzen dazu auch neue technologische Prozesse ein. Ich denke, dass wir in vier, fünf Jahren Wirkungsgrade im Bereich von 50 Prozent sehen können, die dann auch industriell umsetzbar sind.

Wie soll das gehen?

Wir haben schon vor vier Jahren die erste Sechsschichtzelle präsentiert, die im Prinzip das Lichtspektrum noch besser nutzen kann als die heute übliche Dreischichtzelle. In der Praxis sind die Effizienzen dieser Zellen aber noch niedrig. Jetzt geht es darum, die einzelnen Schichten zu optimieren und aufeinander abzustimmen. Übrigens: die Sechsschichtzelle ist in der internen Struktur durchaus komplex, aber der Materialeinsatz ist geringer als bei unserer jetzigen Dreischichtzelle, weil sie dünner ist. Sie kann also sogar kostengünstiger werden.

Das Problem ist doch, dass wenn man da sechs Zellen aufeinanderstapelt, durch alle der gleiche Strom fließen muss. Das macht das Ganze sehr komplex, oder?

Das macht das Ganze sehr komplex, weil sich das Lichtspektrum und damit auch die Leistung der einzelnen Zellen im Tagesverlauf ändert. Der Spektrumseinfluss ist aber nicht so groß, wie am Anfang immer gesagt wurde – vor allen Dingen, wenn man letztlich die interessierende Größe, den Jahresenergieertrag, betrachtet.

Die eine Herausforderung sind die Zellen, die andere die Optik, die das Licht von einer Fläche von vier mal vier Zentimeter auf eine Zelle mit drei Millimetern Durchmesser konzentriert. Ist sie schon ausgereift?

Wir haben gemeinsam mit dem Ioffe-Institut in Sankt Petersburg eine Prozesstechnologie entwickelt, die wir Silikon auf Glas nennen. Wir bringen einen dünnen Silikonfilm auf eine Glasplatte auf und prägen eine sogenannte Fresnelstruktur ein. Sie wirkt wie eine Linse und konzentriert das Licht. Das Glas zeigt nach außen und lässt sich sehr gut reinigen. Die Technologie wird heute von mehreren Firmen, auch in Deutschland, zur Herstellung von Konzentratoroptiken verwendet. Man kann auch große Flächen herstellen. Aus meiner Sicht haben wir damit ein sehr gutes technologisches Verfahren zur Lösung des Problems der optischen Konzentration. Das heißt nicht, dass man nicht noch Produktionskosten senken kann, zum Beispiel indem man auf größere Flächen geht.

Die Zellwirkungsgrade hören sich unvergleichbar gut an. Doch bis die Zellen Strom produzieren, geht an anderen Stellen Leistung verloren. Was bleibt von dem hohen Wirkungsgrad übrig?

Diese Frage sorgt oft für Konfusion. Die Zelle wird im Labor unter konzentriertem Licht und sogenannten Standardtestbedingungen gemessen. Wenn ich sie in ein System einbaue, dann kommt es zu zusätzlichen Verlusten durch die Optik. Derzeit gibt es noch keine zertifizierten Modulmessungen im Labor. Erste geeignete Messapparaturen wurden bei uns allerdings schon entwickelt und werden getestet. Meist geht man aber mit einem Modul nach draußen und misst dort. Dort hat man unter anderem Einflüsse durch den Wind, die Temperatur und auch durch das sich ändernde Spektrum des Sonnenlichts. Außerdem eben die Verluste durch die Optik. Dadurch liegen heute typische Modulwirkungsgrade, wenn man sie auf der Gleichspannungsseite misst, im Bereich von bis zu 30 Prozent. Es gibt also eine große Diskrepanz zwischen dem Zellwirkungsgrad unter Laborstandardtestbedingungen und dem Wirkungsgrad des Moduls gemessen unter den Bedingungen im Feld. Man verliert circa zehn Prozent absolut, nur ein Teil davon geht auf die Verluste in der Optik zurück.

Bei der Intergration in eine Anlage geht doch noch mehr verloren?

Wenn man die Module in ein System integriert und mit Wechselrichtern versieht, kommen weitere Verluste dazu. Die Systemwirkungsgrade liegen heute im Bereich von 23 bis 25 Prozent, bezogen auf die Direktstrahlung, die auf die Module trifft. Das muss man nun im Vergleich sehen. Mit einem nicht konzentrierenden Silizium-Flachmodul liegt man lediglich im Bereich zwischen 11 und 13 Prozent. Da Systemwirkungsgradevon Flachmodulen im Betrieb häufig nicht bekannt sind, müssen wir deutlich machen, dass wir mit der Konzentratortechnik den doppelten Systemwirkungsgrad erreichen.

Der Systemwirkungsgrad ist hoch, aber in Deutschland ist

der Anteil der Direktstrahlung an der Gesamtstrahlung nur etwa 70 Prozent. Ist es trotzdem denkbar, dass Konzentratortechnologie auch hierzulande sinnvoll anwendbar ist?

Das sehe ich allenfalls in ganz, ganz weiter Ferne. Ich würde die Frage aber lieber anders herum beantworten: Was kostet die Kilowattstunde an einem bestimmten Standort? Unsere Kalkulationen zeigen für Standorte wie zum Beispiel Almería in Südspanien einen Kostenvorteil von zehn Prozent im Vergleich zu flachmodulerzeugten Kilowattstunden, an Standorten mit noch höherer Einstrahlung ist es noch mehr. Entsprechend ist es an Standorten mit geringerer Einstrahlung wie Deutschland nicht attraktiv, die CPV-Technologie einzusetzen. Da müssen die Module noch viel billiger werden.

Die Konzentratortechnologie wird zum Teil in Europa entwickelt. Wird sie danach auch nach Asien abwandern?

Es haben sich schon viele daran probiert, Konzentratorzellen und -module herzustellen. Viele haben festgestellt, dass es doch nicht so einfach ist. Auch wir haben in den 15 Jahren Entwicklungsarbeit daran sehr viele Fehler gemacht. Das heißt, man baut das nicht so einfach schnell nach, sondern da steckt sehr viel technologisches Wissen drin. Ich bin deshalb überzeugt, dass Firmen auch in Zukunft in Deutschland produzieren werden. Allerdings wird nicht das ganze System in Deutschland produziert werden. Es macht zum Beispiel überhaupt keinen Sinn, Tracker hier in Deutschland zu produzieren, wenn man das vor Ort produzieren kann. Es gibt also einen „local content“, wie man das heute so schön ausdrückt.