Die Betreiber wollen möglichst hohe Garantien für die kontinuierliche Leistung der gesamten Photovoltaikanlage während ihrer Lebensdauer sehen. Auch Versicherer stellen klare Anforderungen an deren Sicherheit. Schließlich ist es ihre Aufgabe, alle Projektrisiken aufzuspüren und zu decken. Schon allein deshalb muss ein gutes Montagesystem gewährleisten, dass eine Solaranlage nicht vom Dach fällt oder Schäden an der Dachkonstruktion verursacht.

Weil die heute gängigen Flachdachanlagen nicht an der Dachhaut befestigt sind, sondern frei auf dem Dach stehen, ist es wichtig zu wissen, wie viel Ballast wo anzubringen ist. Entscheidend ist dabei, das richtige Maß zu finden. Nicht nur wegen der Kosten, sondern auch weil das maximale Gewicht begrenzt ist, das ein Dach tragen kann.

Untersuchung im hauseigenen Testcenter

Die Auflösung dieses Widerspruchs ist ein wichtiger konzeptioneller Ausgangspunkt. Denn bei der Planung eines Montagesystems muss sichergestellt werden, dass Wind so wenig wie möglich auf die gesamte Solaranlage einwirken kann. Dies kann beispielsweise durch die Konstruktion eines möglichst aerodynamischen Systems erreicht werden. Der Vorteil: geringer Winddruck auf dem Dach und eine kostengünstigere Fixierung mit weniger Ballast.

Ein zentraler Teil der Entwicklung eines solchen aerodynamischen Systems bei Esdec sind interne Untersuchungen im hauseigenen Testcenter. Diese haben ergeben, dass Bolzen, Schrauben und Klemmen, mit denen das Modul am Montagesystem befestigt wird, einen zusätzlichen Luftwiderstand von etwa 18 Prozent verursachen. Deshalb ist es sinnvoll, bei einer Konstruktion von außen nach innen zu bauen.

Weniger Ballast, weniger Kosten

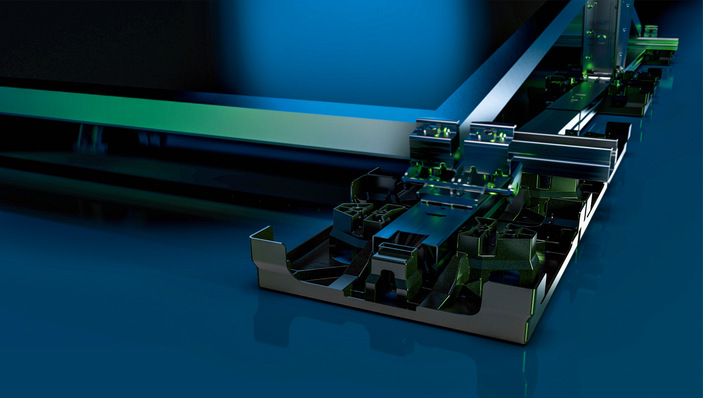

Der Vorteil dieses Konzepts ist, dass es keine hervorstehenden Module an der Außenseite gibt. Dies erzeugt weniger Luftwiderstand, was sich insgesamt positiv auf die Ballastierung auswirkt. Konkret wird es, wenn diese Philosophie auf eine Konstruktion übertragen wird, bei der die Solarmodule nicht mehr mit Schrauben und Klemmen am Montagesystem befestigt, sondern in das System geschoben und anschließend gesichert werden, wie es bei der neuen Flachdachunterkonstruktion von Esdec der Fall ist. Keine Schrauben, weniger Windwiderstand und schräge Seitenplatten, die die offene Seite eines Moduldoppelfeldes abschließen, können die Konstruktion sogar noch wesentlich aerodynamischer machen, um weiteren Ballast und damit Kosten zu sparen.

Eine weitere Möglichkeit, den Ballast sicher zu reduzieren, besteht darin, ein Montagesystem mit einem Kopplungsfaktor zu entwerfen. Dieser beschreibt, wie stark ein Feld aus Modulen bei einem starken Sturm am Platz gehalten wird. Je steifer das gesamte Feld ist, desto besser halten sich die Module gegenseitig fest und desto weniger Ballast wird benötigt. Ein Montagesystem wird wiederum versteift, indem zum Beispiel sehr starke Querverbindungen in zwei Richtungen an den Feldern angebracht werden: Schienen in die eine Richtung, Stabilisatoren in die andere. Wie so etwas genau funktioniert, lässt sich ermitteln, indem ein Prototypensystem einer sogenannten mechanischen Zugprüfung unterzogen wird.

Auf verschiedene Modulgrößen reagieren

Ein Montagesystem muss natürlich nicht nur sicher sein, sondern auch zukunftssicher. Es muss geeignet sein, Module, die immer größer, breiter und länger werden, dauerhaft sicher zu arretieren. Längere Module erfordern zum Beispiel eine andere Art der Halterung, weil sie sich bei Wind und Schnee biegen können. Diese Verformung gilt es unbedingt zu verhindern. Denn sie kann zu Haarrissen und damit zu Energieertragsminderungen führen. Um diesem Effekt entgegenzuwirken, hilft es, die Module mit der langen Seite am Montagesystem zu befestigen, anstatt wie üblicherweise an der kurzen.

Durch geschickte Planung lässt sich dem Modul maximaler Halt geben und verhindern, dass es sich verbiegt. In der Regel geben die Modulhersteller vor, wie ihre Paneele an Montagesystemen zu befestigen sind. Auch die längsseitige Klemmung taucht mittlerweile immer häufiger in den entsprechenden Handbüchern auf. Dies zu beachten ist wichtig, um maximale Sicherheit im Hinblick auf die Garantie zu gewährleisten.

Das Testen von Montagesystemen ist inzwischen unerlässlich geworden, um einen Einblick in die Qualität, Zuverlässigkeit und Haltbarkeit zu erhalten. Nicht nur für den Kunden, sondern auch für den Hersteller selbst ist das wichtig. Für ihn sind die Tests wichtig, um Komponenten und Systeme zu verbessern. Sie sind aber auch relevant, um Marktanforderungen zu erfüllen und mit Zertifikaten nachzuweisen, dass strukturelle Anforderungen erfüllt werden, die sich aus nationalen Bauvorschriften ergeben.

Die Testung von Montagesystemen findet auf verschiedenen Ebenen statt. Einerseits auf der Komponentenebene, zum Beispiel zur Bestimmung der Korrosionsklasse von Teilen. Aber auch auf der Anlagenebene, um zum Beispiel Daten für einen Algorithmus zu sammeln, der Ballastberechnungen für eine Photovoltaikanlage auf einem beliebigen Dach durchführt.

Foto: Jesse Kraal/Esdec

Im Windkanal trennt sich die Spreu vom Weizen

Wenn es für ein bestimmtes Untersuchungsgebiet Normen gibt, dann muss natürlich die Einhaltung dieser Vorgaben überprüft und die Ergebnisse müssen von einer unabhängigen dritten Partei kontrolliert werden. Windkanaltests, Blitzschutztests, Brandtests, Wasserdichtigkeitstests, Korrosionstests, Materialfestigkeitstests und vieles mehr gehören zu den Prüfungen, die dazu beitragen, die Qualität, Zuverlässigkeit und Haltbarkeit zu ermitteln.

Windkanaltests geben Aufschluss darüber, wie sich ein Montagesystem in einer bestimmten Umgebung verhält. Einerseits werden diese Daten benötigt, um zu kontrollieren, ob das entworfene System stark genug ist, um seine Funktion zu erfüllen. Zum anderen sind sie erforderlich, um alle relevanten Daten zu sammeln, die in einem Algorithmus verarbeitet werden, der wiederum zur Berechnung eines Installations- und Ballastierungsplans verwendet wird.

In einem Windkanal werden alle möglichen Dachsituationen und Windverhältnisse simuliert. Verschiedene Dachhöhen, unterschiedliche Windbedingungen wie Geschwindigkeiten und Winkel, verschiedene Dachkanten mit oder ohne Dachhindernisse, verschiedene Dachkonfigurationen und Weiteres. Bei Windkanaltests gilt zudem: Je größer der Maßstab des Windkanals und der Objekte, die die Gebäude mit den Montagesystemen einschließlich der Module maßstabsgetreu darstellen, desto zuverlässiger sind die Daten.

Module sinnvoll koppeln

Die meisten Windkanalbetreiber nutzen einen Maßstab von 1 : 200 beziehungsweise 1 : 50. Denn diese Maßstäbe sind auch im Bauwesen gängig. Dies galt jahrelang als Standard, bis vor Kurzem beschlossen wurde, insbesondere für Solarmodule einen genaueren Maßstab zu verwenden, nämlich 1 : 15. Der Vorteil dieses größeren Maßstabs liegt darin, dass der günstige Effekt der Seiten- oder Rückenplatten sowie der Abstand zwischen den Modulen richtig berücksichtigt werden kann.

Diese Faktoren sorgen für den Druckausgleich, also die Differenz zwischen Außen- und Innendruck, der notwendig ist, damit das System „atmen“ kann. Mit dem Hinzufügen von zusätzlichen Messpunkten an unterschiedlichen Stellen lassen sich die Kräfte messen, denen das Montagesystem und die Module ausgesetzt sind. Natürlich sind auch die Genauigkeit und Abbildungstreue des modellierten Daches und der Photovoltaikanlage, also dem Modul einschließlich des Montagesystems, wichtig für zuverlässigere Daten. Alles am Montagesystem muss maßstabsgetreu hergestellt werden: von den Schienen bis zu den Dachstützen, von den Ballastkästen bis zu den Klemmen.

Windkanaltests ermöglichen sehr zuverlässige Berechnungen, wie viel Ballast wo platziert werden sollte. Um bei der Positionierung und der Menge des Ballasts einen Schritt weiterzugehen, ist es wichtig zu ermitteln, wie stark ein Modulfeld halten wird, falls ein Sturm es anzuheben droht.

Foto: Esdec

Mechanische Zugprüfung wird zur Norm

Um herauszufinden, welche Auswirkung die Kopplung zwischen den einzelnen Modulen auf die Windlastverteilung hat, müssen mechanische Zugprüfungen durchgeführt werden. Mit diesen Tests wird festgestellt, wie sich die umliegenden Module verhalten, wenn ein bestimmtes Modul einer Zugkraft ausgesetzt ist.

Denn eine Bö trifft nie das gesamte Feld der Module mit gleicher Kraft zur gleichen Zeit. Normalerweise stößt sie zuerst auf eine Ecke oder eine Seite, bevor sie den Rest des Feldes erfasst. Dementsprechend ist es gut zu wissen, wie gut jedes Modul durch die benachbarten Module an seiner Stelle gehalten wird. Jede Kante oder jede Ecke ist anders, und einige sind schwächer als andere.

Zudem gibt es einen großen Unterschied dahingehend, wie Eckmodule in einem Feld gekoppelt sind– zum Beispiel im Vergleich zu Modulen in der Mitte. Ein Eckmodul ist an zwei Seiten gekoppelt, während ein Modul am Rand eines Feldes an drei Seiten direkt gekoppelt ist.

In der Mitte eines Feldes sind Module an allen Seiten miteinander gekoppelt und können daher die auftretenden Kräfte am besten übertragen. Wenn ein Modul von anderen Modulen umgeben ist, ist es besser vor Wind geschützt. Daher muss immer mehr Ballast an den Ecken und am Rand platziert werden als in der Mitte eines Feldes.

Bis vor Kurzem war diese mechanische Zugprüfung nicht Teil einer Norm, die festlegt, wie Montagesysteme getestet werden müssen. In den Niederlanden ist dies beispielsweise nun aber seit Anfang 2022 der Fall. Jeder Hersteller muss seine Flachdachmontagesysteme nicht nur im Windkanal testen, sondern zusätzlich einer mechanischen Zugprüfung unterziehen. In Deutschland ist dies hingegen noch nicht vorgeschrieben. Die Methode der mechanischen Zugprüfung ist im „Hinweispapier zur Bemessung von Montagesystemen auf Grundlage von Windkanalversuchen“ enthalten.

Foto: Esdec

Verifizierung und Zertifizierung durch Dritte

Für die objektive Bestimmung eines Tests und seiner Ergebnisse ist natürlich ein unabhängiger Dritter notwendig. Er bestätigt, ob Tests unter den richtigen Bedingungen durchgeführt wurden und die Ergebnisse korrekt sind.

In einigen Fällen ist dies alles sehr genau in einer Norm oder einem Standard beschrieben. Gibt es diese nicht, kann man bis zu einem gewissen Grad auf vergleichbare Standards zurückgreifen oder eine Reihe von Anforderungen im Voraus festlegen.

Die Testergebnisse müssen dann von einem Zertifizierungsanbieter in einer technischen Erklärung verifiziert werden. Im Rahmen des Prozesses werden folgende Fragen geklärt:

Neben der Verifizierung/Zertifizierung eines Produkts oder des Teils eines Montagesystems ist es genauso wichtig, dass die Ergebnisse der Konstruktionssoftware verlässlich sind. Hersteller von Montagesystemen bieten Konstruktionssoftware an, mit der auf Grundlage der eingegebenen Daten eine Stückliste, ein Installationsplan und ein Ballastierungsplan berechnet werden können. Diese Konstruktionssoftware kann ebenfalls zertifiziert werden.

Mit der entsprechenden Bescheinigung weist ein Hersteller nach, dass er alle erforderlichen Tests durchgeführt hat und dass die Daten aus den Tests korrekt in die Ballastberechnung umgesetzt wurden. In den Niederlanden gibt es dafür die Norm NEN 7250. In Deutschland wurde bislang kein Standard gesetzt.

DIE Autoren

Foto: Esdec

Foto: Esdec

Mark Lutz

ist technischer Direktor für den europäischen Markt bei der Esdec Solar Group.

Mark Rigter

leitet die Abteilung, die sich bei der Esdec Solar Group mit der Entwicklung von

Flachdachsystemen befasst.