Um die Klimaziele zu erreichen, muss der Ausbau der Photovoltaik viel schneller gehen als bisher. Das erhöht den Druck auf die Handwerksbetriebe, deren Auftragsbücher voll sind. Dies wiederum erhöht die Preise. Denn die Nachfrage steigt schneller als das Angebot. Hier ist die Lösung: schneller installieren.

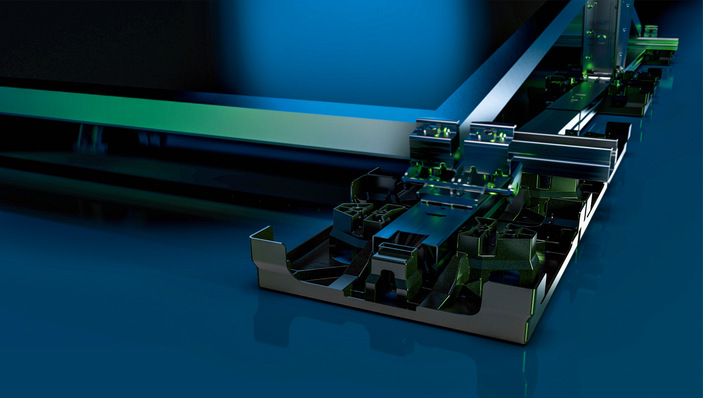

Ein Ansatz ist deshalb, vor allem für große Anlagen die Montage so einfach wie möglich zu machen – ohne viel Schrauben oder Bohren und möglichst werkzeuglos. Mit diesem Ziel haben sich auch die Entwickler von Voestalpine ans Werk gemacht. Voestalpine Automotive Components in Schwäbisch Gmünd hat schon seit 1954 viel Erfahrung gesammelt bei der Produktion von Karosseriebauteilen für Fahrzeuge.

Von der Autoindustrie gelernt

Diese Erfahrung ist auch in die Entwicklung der neuen Unterkonstruktion für Photovoltaikanlagen eingeflossen. Die Aufgabe war, ein System zu entwickeln, um zeit- und ressourcenschonend Anlagen auf Flachdächern von Industriegebäuden und Gewerbehallen zu installieren. Das Ergebnis ist das Ifix Ost-West. Im Laufe des Jahres 2023 ist auch die Präsentation eines Südsystems geplant.

Diese Unterkonstruktion besteht aus nur einem einzigen, speziell gebogenen Tiefziehbauteil aus magnesiumverzinktem Stahl. Die Lösung verzichtet komplett auf die üblichen Schienen und die vielen Einzelteile. Die Bauteile werden einfach auf dem Dach in Abständen von einer Modulbreite verteilt und auf Bautenschutzmatten positioniert.

Die einzelnen Stahlblechwannen für jeweils gegenüberliegende Module des Ost-West-Systems werden einfach zusammengesteckt und mittels eines patentierten Klickmechanismus verbunden. Mit dem gleichen Klickmechanismus werden auch die Ifix-Bleche der nächsten Modulreihe auf der niedrigen Seite mit den schon verlegten Blechen verbunden. Die Bleche rasten einfach ineinander ein.

Logistik optimiert

Das erspart das Verschrauben. Den Akkuschrauber muss der Handwerker erst in die Hand nehmen, wenn er die Module mit den Klemmen auf der Unterkonstruktion montiert, nachdem er die Ballastierung in die Wannen gelegt hat. Das System ist auch für Kiesdächer geeignet. In diesen Fällen dient der Kies gleich als Ballast.

Damit ist das System sehr schnell aufgebaut. Nach Angabe von Voestalpine sinkt die Montagezeit um etwa 50 Prozent im Vergleich zu einem Schienensystem. Zudem sind die Lagerhaltung und der Transport sehr einfach. Denn 200 der Wannen kommen in einer großen Kiste auf die Baustelle. Damit kann der Handwerker etwa 150 Module installieren. Dies erleichtert nicht nur die Montage am Dach, sondern reduziert auch den Aufwand für die Logistik und die Kommissionierung, also die Zusammenstellung der Komponenten für einzelne Projekte, deutlich. Die hohe Packdichte der Stahlblechteile minimiert darüber hinaus die Transportfläche auf dem Lkw und die notwendige Lagerfläche.

Bei der Produktion setzt Voestalpine auf die gleichen Qualitätsstandards wie bei der Produktion von Karosserieteilen für die Autoindustrie. So werden die Bauteile der Unterkonstruktion auf den gleichen automatisierten Fertigungsstraßen produziert, auf denen Voestalpine auch Seitenwände, Türen, Motorhauben und feste B-Säulen für die Automobilkunden des Unternehmens herstellt.

Voestalpine verfügt in seinem Presswerk und der Baugruppenfertigung über die Kapazitäten für die Produktion von mehreren Millionen Bauteilen pro Jahr. Dies reicht aus, um zusätzlich die Komponenten der Ifix-Unterkonstruktion herzustellen. Im Presswerk werden die Blechteile aus vorbeschichtetem Bandstahl und mittels mehrstufigem Umform- und Beschneideprozess in einem mehrteiligen Werkzeugsatz gefertigt. Üblicherweise wird hier eine Kombination aus mehreren Produktionsverfahren, dem Tiefziehen, dem Beschneiden und dem Nachformen, genutzt. Diese Schritte werden auch in Schwäbisch Gmünd angewandt.

In insgesamt sechs Schritten wird das beschichtete Stahlblech so bearbeitet, dass am Ende die Wannen für die Unterkonstruktion vom Band laufen. Die Blechteile werden dabei mit einem Gewicht von bis zu 1.800 Tonnen bearbeitet. Das ist nicht nur technologisch erforderlich, sondern stellt auch eine gleichbleibende Bauteilgeometrie sicher. Diese ist wichtig. Denn die optimierte Form mit ihren Prägungen und Sicken ist so ausgelegt, dass die Unterkonstruktion auch hohen Schnee- und Windkräften standhält. Gleichzeitig minimiert Voestalpine mit den Stahlblechen den Materialeinsatz.

Planungstool entwickelt

Die Unterkonstruktion ist für Flachdächer mit einer Neigung von null bis drei Grad und einer Gebäudehöhe von bis zu 25 Metern geeignet. Voraussetzung ist, dass das Dach gut entwässert wird, sodass es nicht zu dauerhaft stehenden Wasserflächen kommt. Voestalpine empfiehlt die Installation von Blockeinheiten mit jeweils vier Modulen – zwei Doppelreihen hintereinander mit jeweils zwei Modulen nebeneinander.

Die Planung erfolgt in der eigens für das System entwickelten Software Ifix Tool. Hier ist auch die notwendige Trennung der einzelnen Modulfelder in Nord-Süd-Richtung nach 14,5 Metern mitintegriert. An diesen Stellen muss der Abstand zum nächsten Modulfeld zwischen 0,5 und 1,3 Meter betragen, um Platz für die thermischen Längenänderungen zu bekommen. Das System eignet sich besonders für Flachdächer mit wenigen Störflächen. Für komplexere Flachdächer hat Voestalpine noch das Schienensystem Flex Roof im Portfolio.

Ohne Werkzeug installieren

Einen ähnlichen Weg geht auch der niederländische Hersteller Esdec. Das Unternehmen hat zusätzlich zum bestehenden Schienensystem Flatfix Fusion eine Variante vorgestellt, die zu einem großen Teil schon vormontiert auf die Baustelle kommt. Dieses Flatfix Wave Plus ist für große Projekte auf Flachdächern konzipiert, so es darum geht, schnell viel Fläche mit Modulen zu belegen.

Die vormontierten Basiseinheiten werden auf einer Palette auf das Dach geliefert. Der Installateur platziert diese mit der Messschiene auf dem Dach, klappt die hohe Modulstütze nach oben und klickt sie zusammen mit den Stabilisatoren ein. Letztere verbinden die einzelnen Basiseinheiten seitlich miteinander, um mehr Stabilität ins System zu bringen. Der Monteur benötigt kein Werkzeug für den Aufbau der Unterkonstruktion.

Komponenten vormontiert

Selbst für die Montage der Solarmodule ist kein Schrauber notwendig. Dazu hat Esdec eine spezielle Modulklemmung entwickelt. Der Handwerker befestigt das Modul auf der hohen Stütze. Danach legt er es auf die untere Modulauflage und sichert es, indem er diese nach außen zieht. Da sie stufenlos einstellbar ist, fixiert sie das Modul an der richtigen Position. Die Basiselemente kann der Handwerker einfach erweitern, indem er sie mit einem Klicksystem miteinander verbindet. Auf diese Weise kann er die ganze Anlage komplett ohne Werkzeug aufbauen. Durch die Querverbindung der Stabilisatoren und der vormontierten Einheiten entsteht ein starkes und starres System, mit dem Felder bis zu 40 mal 40 Meter aufgebaut werden können.

Auch andere Hersteller gehen auf die Anforderung ein, einfache Flachdächer mit schnellen Unterkonstruktionen zu belegen. So hat K2 Systems eine Variante des Dome 6 vorgestellt, bei der die meisten Komponenten schon vormontiert sind. Auch dieses System wird komplett werkzeuglos aufgebaut. Nur die Module müssen noch mit geschraubten Klemmen montiert werden.

Alles nur einklicken

Novotegra hat ebenfalls schon ein System vorgestellt, mit dem die Montage auf einfachen Flachdächern schneller geht, wo es weniger auf Flexibilität ankommt. Die dritte Generation des Flachdachsystems basiert auf der bewährten Grundschiene, die als Kurzschienenstück vorkonfonfektioniert ausgeliefert wird. Diese hat Novotegra mit Markierungen versehen, die dem Handwerker zeigen, wo er die Modulstützen montieren muss. Die Modulstützen selbst werden dann einfach in die Grundschiene eingeklickt.

So können parallel zum Aufbau des Systems alle Grundschienenstücke zur schnellen Montage der Schienenachsen vorbereitet werden. Danach montiert der Handwerker die Verbinderschiene für die Kopplung der Grundschienenstücke. Die Verbinderschienen werden dabei über einen speziellen Klickmechanismus mit den Grundschienenstücken ohne Verschraubung gekoppelt. Auf diese Weise geht der Aufbau des Flachdachsystems schneller als mit der zweiten Generation, die Novotegra aber für komplexere Flachdächer im Portfolio behält.

Foto: Voestalpine

Mounting Systems

Foto: Mounting Systems

Produktionskapazität erweitert

Mounting Systems baut am Standort im brandenburgischen Rangsdorf ein weiteres Werk zur Produktion von Unterkonstruktionen für Solaranlagen. Das neue Werk 4 entsteht nur wenige Hundert Meter von der bisherigen Produktionsstätte entfernt. Auf einer Grundstücksfläche von 28 Hektar hat das Immobilienunternehmen Panattoni fünf Gewerbehallen mit einer Gesamtfläche von 130.000 Quadratmetern gebaut. Diesen Platz teilt sich Mounting Systems in Zukunft mit dem Paketdienstleister DHL.

Mounting Systems wird davon 25.677 Quadratmeter als Produktions- und Lagerfläche nutzen. Dazu kommen noch 1.905 Quadratmeter an Bürofläche, die das Unternehmen am neuen Standort beziehen wird. „Die Zukunftsbranche Solarenergie ist nicht zu bremsen und lässt die Nachfrage nach unseren Unterkonstruktionen steigen. Mit den fertig gestellten Flächen im Panattoni Park Berlin Süd ist es uns möglich, die Expansion unseres bestehenden Standortes in Rangsdorf voranzutreiben, um schon bald mehr Ware in kürzerer Zeit an unsere Kunden und Partner liefern zu können“, erkärt Marcel Merten, Geschäftsführer von Mounting Systems.

https://www.mounting-systems.com

Foto: Velka Botička

Foto: Velka Botička

Im Überblick

Diese Unternehmen werden im Beitrag erwähnt:

Esdec: https://eu.esdec.com

K2 Systems: https://www.k2-systems.com

Novotegra: https://www.novotegra.com

Voestalpine: https://www.voestalpine.com