Leise summt das kleine Fluggerät über das Solarfeld in Rödgen, einem Vorort von Wolfen-Bitterfeld, mitten im Solarvalley in Sachsen-Anhalt. Vom Boden aus steuert Mathias Leske den Oktokopter präzise durch die Luft. Auf einem kleinen Monitor kann er den Flug aus Vogelperspektive genau beobachten. Leske ist aber kein Hobbyflieger. Er hat einen konkreten Auftrag. Unter den Oktokopter hat er zwei kleine Kameras installiert. Die erste zeichnet den gesamten Flug auf. Sie liefert Leske außerdem die Bilder auf den Bildschirm. Den eigentlichen Auftrag übernimmt die zweite Kamera. Sie macht Thermografieaufnahmen von den Solarmodulen, über die Leske sein Fluggerät steuert.

Wärmebilder aus der Luft

Am frühen Morgen ist er die 50 Kilometer aus Bad Schmiedeberg, einem kleinen Örtchen südlich der Lutherstadt Wittenberg, angereist. Dort führt er die Geschäfte von Flyingeyes Germany. Leske hat sich spezialisiert auf Thermografieaufnahmen von Solaranlagen aus der Luft. „Wir haben den Solarpark zunächst einmal begutachtet, um den besten Platz zu finden, von wo aus wir starten können“, erklärt der Pilot. „Der Standort ist wichtig, weil wir maximal 250 bis 300 Meter weit fliegen können und trotzdem noch ein klares Bild auf dem Monitor haben. Durch die Begrenzung der Sendeleistung in Deutschland ist mehr nicht drin.“

Mathias Leske hat den Auftrag von Capital Stage bekommen. Das Hamburger Unternehmen ist Betreiber des Solarparks in Rödgen. „Einen konkreten Anlass gab es für uns eigentlich nicht“, erinnert sich Sascha Wirth, Geschäftsführer von Capital Stage Solar Service in Halle. „Wir haben aber bisher nur Erfahrungen mit der handgeführten Thermografie gemacht. Jetzt wollten wir wissen, welche Vorteile die Thermografie aus der Luft hat.“

Deshalb haben sie Mathias Leske damit beauftragt, den Solarpark zu inspizieren. Dieser war ohnehin reif für eine Überprüfung. Schließlich ist die Anlage seit Sommer 2007 am Netz. Zwar haben die Hamburger im Monitoring kaum Auffälligkeiten bemerkt. Doch die kleinen Fehler, die sich mit der Zeit in die Anlage eingeschlichen haben, lassen sich über das Stringmonitoring kaum lokalisieren. Das ist wie die Suche nach der Stecknadel im Heuhaufen. „Mit der Thermografie erkennt man in der Regel Glasbrüche in den Modulen, aber auch Diodenfehler“, erklärt Wirth. „Ein kristallines Modul hat in der Regel drei Bypassdioden. Wenn eine ausfällt, merken wir das nicht im Stringmonitoring.“ Zwar fällt dann ein Drittel des Moduls aus und zieht damit den gesamten String in Mitleidenschaft. Doch wenn viele der defekten Dioden weit verteilt über das gesamte Solarfeld sind, fällt selbst das nicht mehr auf.

Analyse bei schönem Wetter

In Rödgen waren immerhin 83 Dioden kaputt. Die Leistung des Parks mit seinen 16.000 Modulen beeinflusste diese geringe Anzahl an fehlerhaften Dioden praktisch nicht. „Solche Fehler, die über das Stringmonitoring kaum erkennbar sind, sehen wir mit der Thermografie sehr gut“, sagt Sascha Wirth. „Denn dann wird der Modulbereich wärmer als der Rest des Modulstrings.“ Die Thermografiekamera nimmt schon Temperaturunterschiede von 0,04 Kelvin wahr und zeigt bis auf die Zelle genau, wo der Fehler steckt.

Allerdings können die Module mit der Wärmebildkamera nur untersucht werden, wenn sie genügend Strom produzieren, sodass sich schadhafte Stellen auf dem Modul erwärmen. Die Kamera stellt dann die heißen Stellen farbig dar, sodass eine genaue Eingrenzung des Schadens möglich wird. Das passiert bei einer Sonneneinstrahlung von mehr als 600 Watt pro Quadratmeter. Für schlechte Standorte bedeutet das schon fast volle Sonneneinstrahlung. Trotzdem ist die Thermografie eine Hilfe für die Techniker von Capital Stage, wenn sie sich auf die Suche nach fehlerhaften Modulen machen. Zum ersten Mal machen die Hamburger das nun aus der Luft.

Nachdem Leske den optimalen Platz im Solarpark gefunden hat, setzt er noch einige Markierungen in den Boden und lässt sein Fluggerät aufsteigen. Mühelos heben die acht Propeller den Kopter mit seinen angebauten Kameras in die Luft. In 15 bis 20 Metern Höhe fliegt er den gesamten Solarpark ab. Aus dieser Höhe kann er zwei Modulreihen gleichzeitig thermografieren. Vom Boden würden die Techniker von Capital Stage mehrere Tage für die 3,33-Megawatt-Anlage brauchen. Der Flug über den Generator dauert hingegen nur wenige Minuten. Dann sind zwei Filme im Kasten.

Ganzes Programm

Das ist ein großer Vorteil der Thermografie aus der Luft. Statt einzelne Bilder aufzunehmen, liefert diese Methode einen komplettes Video mit hinterlegten radiometrischen Daten, sprich einen ganzen Thermografiefilm. Der zweite Film aus der HD-Kamera erleichtert bei der Auswertung die korrekte Zuordnung der Module. Die vorher in den Boden gesetzten Markierungen helfen bei der Orientierung. „Das ist der zweite Vorteil der Thermografie aus der Luft“, erklärt Sascha Wirth. „Ich kann hinterher im Büro den ganzen Film noch einmal durchgehen und die gesamte Anlage in Ruhe überprüfen.“ Außerdem kann man dadurch Vogelkot von echten Hotspots unterscheiden.

Ein drittes Argument für die Thermografie aus der Luft ist der perfekte Winkel. Denn die Wärmebildaufnahmen sollten im rechten Winkel zum Modul gemacht werden, sonst wird die Temperaturdarstellung verfälscht. In der Regel fahren deshalb die Techniker mit einer Hebebühne an den Modulreihen entlang, um diesen Winkel zu erreichen. Das geht aus der Luft viel einfacher.

Banken wollen Qualität

Mathias Leske hat inzwischen schon einige Solarparks thermografiert und dabei viel Erfahrung mit der Fehleranalyse gesammelt. „Neben Glasbruch und Überspannungsschäden an den Dioden sind die Hotspots die dritthäufigste Ursache, die wir entdecken“, sagt er. „Aber auch Installationsfehler sind nicht selten, und serienmäßige Modulfehler hatten wir auch schon. Die sind von Hersteller zu Hersteller ganz verschieden. Die einzelnen Produzenten haben ganz spezielle Fehler in ihren Modulen. Inzwischen geht das so weit, dass wir schon wissen, worauf wir konkret achten müssen, wenn wir den Modulhersteller kennen.“

Das Allheilmittel ist aber auch die Thermografie nicht. Zum einen ist die Fehlersuche in einem Solarpark aufwendig und teuer. Finden die Techniker ein fehlerhaftes Modul, muss es nicht selten ausgetauscht werden. Zum anderen ist die Suche nach dem Grund von Mindererträgen nicht immer erfolgreich. Das wissen auch die Banken, die Solarparks finanzieren. Deshalb verlangen sie vor allem angesichts der enger werdenden Margen, die die Anlagen abwerfen, immer öfter eine Überprüfung der Module vor der Installation. Die Zertifizierung reicht dann nicht mehr aus.

Dieses Problems hat sich das Photovoltaik-Institut Berlin (PI-Berlin) angenommen. Es bietet den Investoren eine komplette Qualitätskontrolle der Module an. „Die Banken wollen eine dritte unabhängige Meinung haben, ob die Module technisch in Ordnung und tatsächlich auf dem Stand der Technik sind“, erklärt Paul Grunow, Geschäftsführer des PI-Berlin. „Wir prüfen innerhalb einer Woche die Module durch. Am Ende erstellen wir einen Bericht. Diesen bekommt die Bank, die sie sehen will, bevor sie ihr Finanzierungsversprechen einlöst.“

Zehn Module pro Megawatt

Pro Megawatt zu installierender Leistung ziehen die Berliner zehn Module aus dem Container und schaffen sie in ihr Testlabor. Dort müssen die Paneele eine komplette Überprüfung über sich ergehen lassen. „Fällt nur ein Modul durch, schicken wir den ganzen Container zum Hersteller zurück“, sagt Grunow.

Insgesamt machen die Berliner sieben Tests. Am Anfang aber steht die Analyse der Leistung unter den Standardtestbedingungen und eine Elektrolumineszenzüberprüfung. Dann folgt eine Lichtbehandlung, mit der die Anfangsdegradation bestimmt wird. „Da gab es in der Vergangenheit viel mehr als die drei Prozent, die die Modulhersteller meist angeben“, weiß Paul Grunow. „Das sind die drei Tests, die die Banken eigentlich immer sehen wollen. Wir halten aber aufgrund unserer Erfahrung eine Prüfung des Schwachlichtverhaltens für notwendig. Da gibt es große Unterschiede zwischen den einzelnen Modulherstellern.“ Wenn die Module diese Tests bestanden haben, kommen sie in die Klimakammer. Dort müssen sie bei 85 Grad Celsius und 85 Prozent Luftfeuchtigkeit 48 Stunden lang brüten. Indem die Berliner vor und nach dieser Tortur die Leistung der Module messen, stellen sie fest, wie hoch die potenzialinduzierte Degradation (PID) ist.

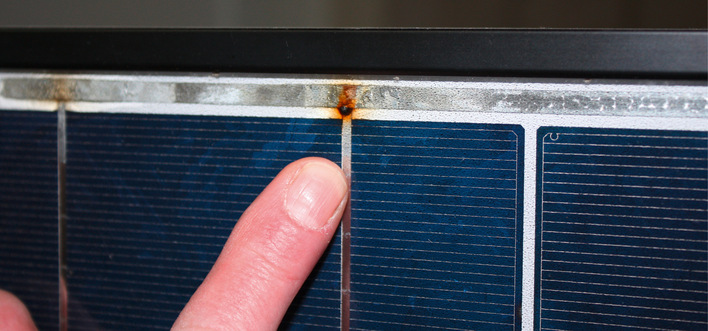

Mit dem Problem hat inzwischen fast jeder Modulhersteller zu kämpfen. Das Phänomen entsteht vor allem dadurch, dass Natriumionen aus dem Frontglas unter hoher Spannung durch die EVA-Folie in die Zelle wandern. Der Leistungsverlust kann dabei mehr als 30 Prozent betragen. Mit steigender zulässiger Systemspannung bis zu 1.500 Volt wird dieser Effekt immer bedeutender. Da die PID durch ein feuchtwarmes Klima beschleunigt wird, sind vor allem Anlagen im Mittelmeerraum und in den Tropen davon betroffen. Aber auch in Deutschland leiden die Module unter PID, wenn sie in Küstennähe installiert sind.

Defekte Stellen leuchten nicht

Zwei der zehn Module müssen die Berliner zerstören. Schließlich wollen sie wissen, ob die EVA-Folie, mit der die Solarzellen eingekapselt werden, auch dicht verschlossen ist. Das machen die Prüfer in Berlin mit einem sogenannten Peel-Test. Dabei wird die Rückseitenfolie mit einer Zange abgezogen, um zu untersuchen, wie fest sie auf der EVA-Folie klebt und ob diese sich wiederum von den Solarzellen während der Prozedur ablöst. „Das EVA kann ja gut vernetzt sein“, erklärt Grunow. „Aber wenn dann eine Rückseitenfolie draufkommt, die gar nicht klebt, dann fällt das Modul durch den Peel-Test durch, weil es sonst im Feld delaminieren würde. Dann nimmt auch die Degradationsgeschwindigkeit zu, weil Feuchtigkeit in das Modul eintreten kann.“

Solche Modulfehler lassen sich aber auch im Feld analysieren. Das gängige Verfahren dazu ist eine Elektrolumineszenzmessung. Dabei greift man darauf zurück, dass die Solarzelle nicht nur aus Licht Strom produziert, sondern auch aus Strom Licht.

Die Zelle leuchtet aber nur dort, wo sie intakt ist. Schadhafte Stellen bleiben dunkel. Mittels einer für die Solarzellenlumineszenz optimierten Kamera können die Prüfer diese für das menschliche Auge nicht sichtbaren dunklen Stellen erkennen. Bisher funktionierte das aber nur nachts oder bei schlechtem Wetter. Denn die Sonneneinstrahlung überlagert die wesentlich schwächere Lumineszenz der Anlagen, sodass eine Messung unmöglich wird.

Dieses Problem hat das Institut für Photovoltaik der Universität Stuttgart gelöst. Zusammen mit Forschern vom Steinbeis-Zentrum für Photovoltaik haben die Stuttgarter eine neue Methode entwickelt, mit der sich Solarmodule auch bei Tageslicht auf Schäden hin untersuchen lassen. Mit dem neuen System, das die Forscher entwickelt haben, lässt sich die Lumineszenz der Solarzellen jetzt unabhängig von den Lichtverhältnissen messen. Außerdem haben die Forscher die Messung der Photo- mit der Messung der Elektrolumineszenz kombiniert. Mit dieser Methode lassen sich nicht nur die schadhaften Stellen exakt eingrenzen, sondern auch Schäden genau klassifizieren. Diese reichen von gebrochenen Zellverbindern über Mikrorisse, inaktive Zellflächen, Verluste durch Serienwiderstände und schlechtes Schwachlichtverhalten bis hin zur potenzialinduzierten Degradation.

BSW-Solar

Neue Geschäftsmodelle genau erklärt

Die Betreiber von Solarparks stehen vor einer Vielzahl von Herausforderungen. Im Mittelpunkt steht aber die Wirtschaftlichkeit des Generators. Dazu muss er nicht nur zuverlässig und fehlerfrei Strom liefern. Vielmehr müssen die Betreiber für ihren Strom auch einen Abnehmer finden. Wie dies geht, zeigt der Anwenderleitfaden zur Photovoltaikstromlieferung des Bundesverbandes Solarwirtschaft (BSW-Solar). In diesem erläutern die Autoren, wie die Direktvermarktung von Solarstrom funktioniert. Dabei geht es weniger um die Direktvermarktung an der Strombörse als vielmehr um die direkte Belieferung von Letztverbrauchern mit Solarstrom. Der Leitfaden klärt die Betreiber von Solarstromanlagen über ihre Rechte und Pflichten auf, wenn sie Stromlieferanten werden. Wichtige Themen sind die Rechnungsstellung sowie fällige Steuern und Abgaben.

Der Wegweiser des Branchenverbandes durch den Dschungel der Stromvermarktung enthält auch einige von Experten geprüfte Stromlieferverträge, die die Interessenten als Muster für die eigene Vertragsgestaltung verwenden können. Diese Musterverträge decken die gängigsten Lieferverhältnisse von Solarstromproduzenten und Stromkunden in der Nahstromversorgung ab. Sind die Anlagenbetreiber nicht identisch mit dem Stromverbraucher, können sie jenseits der Einspeisevergütung ihren Strom über einen der Wege vermarkten, der im Leitfaden dargestellt ist. Der Leitfaden enthält auch eine Musterstromrechnung, wie sie der Anlagenbetreiber dem Stromabnehmer stellen muss. Schließlich muss er dann die einzelnen Strompreisbestandteile einzeln aufführen. Dies betrifft alle Kunden, die der Anlagenbetreiber beliefert. Weitere Geschäftsmodelle wie die Belieferung von Mietern in Mehrfamilienhäusern mit Solarstrom, die Verpachtung einer Photovoltaikanlage oder die Verpachtung eines Daches an den Anlagenbetreiber sind im Wegweiser ebenfalls dargestellt.

Der Leitfaden ist auf die aktuellen Bedingungen des EEG 2014 abgestimmt. Anhand der relevanten rechtlichen Fragen wird der Anlagenbetreiber aufgeklärt, welche zusätzlichen Kosten er in Rechnung stellen, welche zusätzlichen Abgaben er abführen muss und wo der Eigenverbrauch von der Stromlieferung abgegrenzt ist.

Der Wegweiser ist über die Internetseite des BSW-Solar erhältlich. Die erste Ausgabe des Leitfadens entstand bereits vor der EEG-Novelle. Doch haben sich die Rahmenbedingungen seit August 2014 teilweise erheblich verändert. Deshalb bietet der BSW-Solar auch ein Update zum vorhergehenden Leitfaden an.