Es ist nicht leicht, in Wulf Willimziks Reich hineinzukommen. Da hilft auch keine Überrumpelungstaktik, wie sie ein unangemeldeter Gast aus Taiwan vor einigen Wochen versuchte. „Besucher setzen normalerweise keinen Schritt in die Werkhalle“, erklärt der Betriebsleiter von Ersol Thin Films. Die in sonnigem gelb gestrichene Photovoltaikfabrik am Rande Erfurts ist eine der ersten, die in größerem Maßstab die Produktion von Dünnschichtzellen aus amorphen Silizium aufgenommen hat. Man hat Angst um jedes Detail, das Wettbewerber abschauen könnten. Jeder noch so kleine Einblick in die Betriebsabläufe könnte ihnen nutzen. Deshalb bleiben selbst so unwichtig erscheinende Daten wie die Zahl der Gläser im Lager lieber unter Verschluss.

Unser Rundgang beginnt deshalb nicht dort, sondern an der Stelle, wo die Glasscheiben in die Produktion eingeschleust werden.

Viele Zellen auf einer Scheibe

Die Spezialgläser sind bereits mit einer Schicht aus Zinkoxid versehen. Sie muss nicht nur gut leiten, da sie als Kontakt dient, sondern gleichzeitig das Licht mit einer raffinierten Oberflächenstruktur einfangen. Mit Kantenlängen von 1,10 und 1,30 Meter sind die Gläser erheblich größer als die Siliziumwafer der traditionellen kristallinen Zellen. „Sie müssen deshalb nicht erst einzelne Zellen zu Modulen zusammensetzen, sondern bearbeiten immer die gesamte Fläche als solches“, beschreibt Willimzik den Vorteil. Das geschieht als erstes mit einem Laser. Er ritzt feine Strukturen in die leitende Zinkoxidschicht hinein. Dadurch entstehen während des Produktionsprozesses auf einer Glasscheibe über 100 Zellen, die elektrisch getrennt und hintereinander verschaltet sind.

Reinraum: Nur für Roboter

Nach der Laserstrukturierung gehen die Scheiben durch eine Reinigungsanlage direkt in das Herz der Fabrik: den Reinraum. Er befindet sich in einem Pavillon, der in der Mitte des rund 8.000 Quadratmeter großen Fabrikgebäudes steht.

Menschen müssen hier draußen bleiben. Ein Fenster erlaubt den Blick hinein, wo ein Roboter mit einer atemberaubenden Geschwindigkeit die gerade gereinigte Glasplatte greift und in einem Regal verstaut. Den Reinraum-Pavillon wird sie erst als fertige Zelle wieder verlassen.

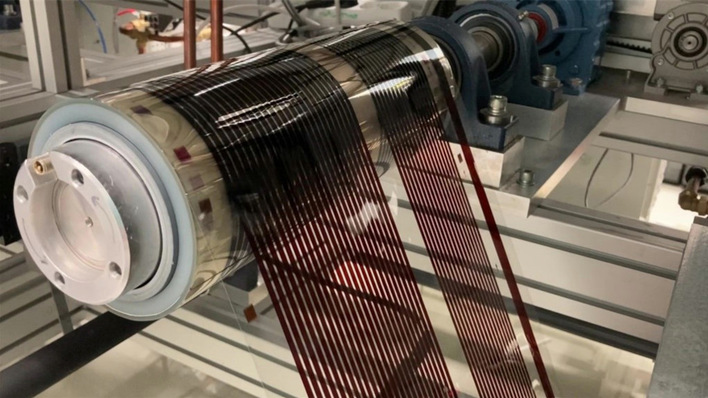

Über ein kompliziertes selbst entwickeltes Transportsystem fahren die Gläser „in eine der beiden Kais“, wie die Beschichtungsmaschinen heißen. Der Maschinenhersteller Oerlikon hat sie ursprünglich für die Herstellung von LCD-Flachbildschirmen entwickelt und verkauft sie nun zum Abscheiden der dünnen Photovoltaikschichten.

Von den Prozessen in den etwa fünf Meter hohen Kolossen ist nicht viel zu erkennen. Pro Beladung legt ein Roboter jeweils zehn Scheiben in die Reaktorkammern ein. Dann geht die Tür zu. Wie in einer Art überdimensionierter Gasentladungslampe erfolgt die Beschichtung mithilfe der so genannten Plasma Enhanced Chemical Vapour Deposition. Dazu wird das Gas Silan eingeleitet. Eine hochfrequente Spannung erzeugt daraus ein Plasma und zersetzt das Gas in seine Bestandteile Wasserstoff und Silizium. Letzteres scheidet sich als amorphe Schicht auf dem Glas ab, das dafür lediglich auf zirka 200 Grad erhitzt werden muss.

Zusätzlich müssen nacheinander verschiedene Dotiergase eingeleitet werden. Die Spezialgase reagieren mit dem Silizium zu den Halbleiterschichten der Solar zellenstruktur. „Wir können die Schichtdicken, die Dotierrate und die Zeitabläufe verändern. Das führt zu Veränderungen in der Effizienz“, sagt Willimzik.

Zukunft: Mikromorphe Zellen

Klar, dass er und seine Kollegen sich auch hier nicht in die Karten schauen lassen. Sie wollen ein Optimum zwischen hohem Durchsatz der Maschine und gleichzeitig hohen Wirkungsgraden erzielen. Der Hersteller Oerlikon gibt seinen Kunden zwar Unterstützung, um auf zirka sechs Prozent Wirkungsgrad zu kommen. Doch um besser zu werden, müssen die Ersol-Entwickler eigenes Know-how hineinstecken. „Da drehen wir an den Schrauben“, sagt Ersol-Thin-Films- Geschäftsführer Peter Schneidewind. „Wir haben eine klare Entwicklungs-Roadmap, wie wir von jetzt ungefähr sechs Prozent Wirkungsgrad auf über zehn Prozent kommen“.

Diesen Sprung können sie jedoch nur mit mikromorphen Zellen schaffen. In Forschungslabors funktioniert die Technologie schon gut. Jetzt gilt es, sie auf die Produktion im großen Maßstab zu übertragen. Im Prinzip geht es auch mit der Technologie der Ersol Fabrik. Doch die genauen Prozessbedingungen müssen die Entwickler erst noch festlegen.

Nach etwa einer halben Stunde hat die Kai die zehn Glasscheiben mit der Halbleiterstruktur beschichtet. Dann ist das Modul jedoch noch lange nicht fer tig. Um den Sonnenstrom abgreifen zu können, müssen die Halbleiterschichten nicht nur von vorne, sondern auch von hinten elektrisch kontaktiert werden. Das geschieht beim Sputtern, auf deutsch heißt das „zerstäuben“. Die dafür zuständige Anlage ragt als über zehn Meter langer Anbau aus dem Reinraum heraus. „Das nötige Hochvakuum können Sie nicht in einer Kammer erzeugen.

Deshalb haben Sie hier eine Eingangsschleuse, eine weitere Kammer und dann kommt erst die eigentliche Sputterkammer“, erklärt Willimzik. Über die genaue Zusammensetzung des Rückkontakts schweigt man sich aus. Forschungslabors nutzen dafür zum Beispiel Zinkoxid-Silber-Verbindungen, die nicht nur leiten, sondern einen Teil des nicht absorbierten Lichts zurück in die Zelle reflektieren.

Typisches Strichmuster

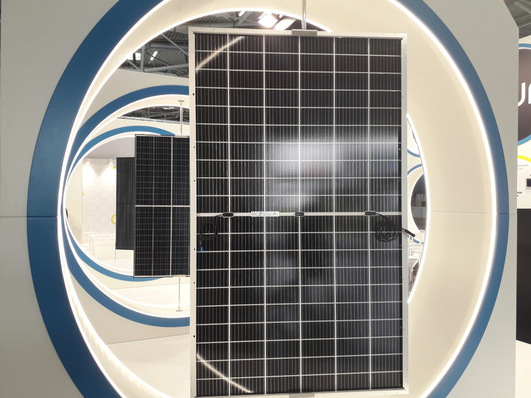

Nach dem Sputtern entsteht das Strichmuster, das für die amorphen Siliziumzellen so typisch ist. Laser strukturieren die Oberfläche so, dass der Rückkontakt nicht über die gesamte Fläche reicht, sondern jeweils im Abstand von etwa einem Zentimeter unterbrochen wird. Zusammen mit der Laserstrukturierung auf der leitenden Schicht der Glasplatte erreichen die Ingenieure damit, dass die einzelnen Zellenstreifen auf dem Modul durch die verbleibenden Leiterbahnen automatisch in einer Reihenschaltung verdrahtet sind.

Menschen bei der Arbeit

Die Zelle verlässt nun den Reinraum und die daran angeschlossenen Anlagen. Ein Roboter hievt sie auf eine Schleuse.

Es folgt ein erster Funktionstest mit einer grellen Lampe. Er zeigt, ob das Modul im Prinzip funktioniert. Wenn ja, schließt sich die Backend Produktion an. Zum ersten Mal legen nun Mitarbeiter Hand an. Wie viele es sind, ist fast nicht auszumachen, da sie in der großen Fabrikhalle kaum auffallen, vielleicht zwei bis drei Duzend. „Wir stellen für die Arbeiten Handwerker aller Bereiche ein, die wir für die besonderen Aufgaben der Photovoltaik-Fabrik trainieren“, erklärt Willimzik. „Denn sie finden niemanden, der das auf Anhieb kann.“

Ohne Kontakte kein Solarstrom

Hinter der Funktionsprüfung überwachen Mitarbeiterinnen die Maschine, die eine Längskontaktierung auf der Rückseite aufklebt – ein Vorgang, in den die Firma viel eigenes Know-how gesteckt hat und der deshalb auf keinen Fall fotografiert werden darf. Jetzt kann die Zelle von hinten bedruckt werden. „Die Farbe dient als Reflektor, damit möglichst wenig Licht verloren geht“, erklärt Willimzik. Dann wird eine zweite Glasscheibe von hinten dagegen gesetzt und das Modul ist komplett. Besonders wichtig ist der nächste Arbeitsschritt in einem gigantischen fünf Meter hohen Apparat. Hier ensteht die Laminierung, die das Modul abdichtet und vor Wasser schützt. Danach bringt eine Mitarbeiterin noch die Anschlussdosen an.

Ein Roboterarm kippt das fertige Modul nach oben, so dass es senkrecht in einem überdimensionierten Schrank steht. Eine schwarze Tür geht zu. „Gleich können sie unten den Lichtblitz sehen“, sagt Willimzik. Innerhalb von Sekundenbruchteilen misst der so genannte Flasher die Leistung des Moduls. Rund 80 Watt soll es haben. Die Schwierigkeiten der Großserienfertigung besteht darin, die statistischen Schwankungen möglichst klein zu halten.

Noch keine Standardfabrik

Ersol hat große Teile der Produktionslinie bei einem der beiden großen Maschinenlieferanten gekauft, die so genannte Turnkeys, also schlüsselfertige Fabriken anbieten. Sie sollen Investoren mit viel Geld und wenig Know-how den Einstieg in die Produktion erlauben. Für Ersol stimmt das aber nicht ganz. „Wir waren der erste Kunde von Oerlikon. Damit haben wir Pilotcharakter was die Ent wicklung der Fabrik betrifft“, sagt Peter Schneidewind. Dafür haben seine Mitarbeiter viel eigenes Know-how entwickelt und die vielen Stellschrauben der Produktion optimiert, von denen Wirkungsgrad und Qualität abhängen. Noch sieht es also nicht danach aus, dass am Ende alle Oerlikon-Kunden gleich gute Zellen anbieten können, weil sie die gleichen Maschinen haben. Nur die Maße der Module ist durch die Maschinen vorgegeben.

Apropos Modulgröße: Während die Oerlikonmaschinen nur vergleichsweise kleine Flächen von etwa 1,5 Quadratmeter beschichten können, zielt man bei Applied Materials – dem anderen Turnkey-Anbieter – auf die Beschichtung sehr großer Flächen von um die sechs bis acht Quadratmeter. Zwar werden sie wohl schon allein aus Transportgründen meist zu kleinen Modulen zersägt werden, aber analog zur Entwicklung bei Flachbildschirmen will man so die Kosten senken. Bei Ersol Thin Films sieht man zunächst keinen Nachteil, auf die kleinen Flächen festgelegt zu sein, schaut sich den Applied-Materials-Ansatz jedoch „genau an“. In den nächsten Jahre müssten die Investitionskosten pro Megawatt Output jedenfalls weiter sinken. „Wir evaluieren ständig alle Anbieter darauf, wer das beste Leistungsverhältnis bietet“, versichert Schneidewind.

Zusätzliche Flächen gesichert

Im Januar hat Ersol die Serienproduktion aufgenommen. Die ersten Module wurden in einer 520-Kilowatt-Freiflächenan lage im nordrhein-westfälischen Grevenbroich eingebaut. Außer auf Freiflächen sieht Peter Schneidewind die Anwendungen bei größeren Industrie- und Hallendächern. Allerdings bietet Ersol seine Dünnschichtzellen anders als der Wettbewerber First Solar auch für kleine Anlagen unter 30 Kilowatt an – wenn ein Kunde Interesse hat.

Zurzeit geht es vor allem darum, die Produktion zu „rampen“, wie Schneidewind in bestem Managerdeutsch sagt, also auf die Zielkapazität hochzufahren. Natürlich bei einem möglichst hohen Wirkungsgrad. Nächstes Jahr will er so weit sein und amorphe Dünnschichtmodule mit einer Leistung von 40 Megawatt produzieren. Langfristig setzt Ersol Thin Films auf den weiteren Ausbau. Schließlich wollen die Erfurter bis 2012 ein großen Player im Dünnschichtsegment werden. Die Ackerflächen hinter der Fabrik haben sie sich für weitere Hallen bereits gesichert.