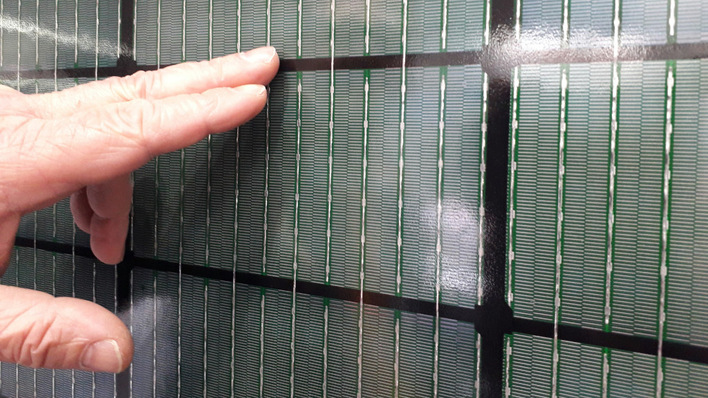

Unaufgeregt, geräuscharm und fast durchgängig automatisiert: Die Produktionsbänder bei First Solar in Frankfurt an der Oder laufen im Gleichtakt einer optimierten Fertigungslinie. Hier wird kein Gramm Material verschenkt. Der Boden in der weitläufigen Halle wirkt wie geleckt, die Luft drinnen ist genauso sauber wie außerhalb der Fabrik. Das muss so sein, denn First Solar arbeitet mit Cadmiumtellurid. Dieser Halbleiter, der das Schwermetall Cadmium enthält, eignet sich vorzüglich für Dünnschichtmodule. Kritisch in der Produktion sind vor allem die Stäube, die bei der Verarbeitung der Module entstehen, denn Schwermetalle entfalten ihre gesundheitsschädliche Wirkung vorzugsweise über die Lungen. Eingeatmet steht Cadmium im Verdacht, Krebs zu erregen – ganz ähnlich wie Siliziumstaub, der die gefürchtete Silikose verursacht.

Ob und wie giftig Cadmiumtellurid wirkt, darüber streiten sich die Experten. Denn hier tritt das Cadmium nicht in elementarer Form auf, es wird in einer sehr stabilen Verbindung gehalten. Da belastbare Studien fehlen, tobt ein Glaubenskrieg. Ist Cadmiumtellurid so gefährlich wie Cadmium? Das ist möglich. Vielleicht stimmt es aber auch nicht. Um gar keine Zweifel aufkommen zu lassen, gilt in der Fabrik in Frankfurt ein Reinheitsgebot, das manche Zellenfertigung für Silizium ziemlich alt aussehen lässt.

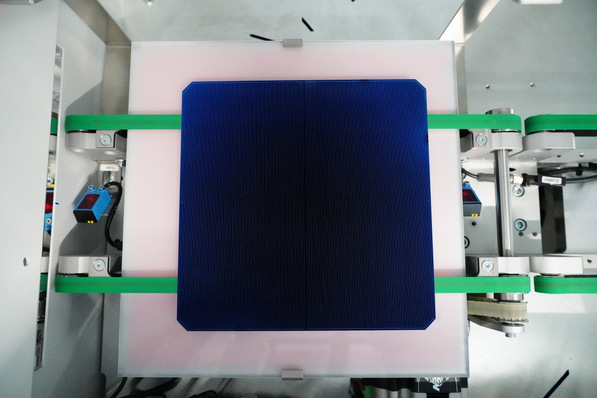

First Solar hat seine Produktionsanlagen selbst entwickelt. Am Anfang steht das Glas. Die Glasplatte wird nach der Wäsche mit einem transparenten Frontkontakt (TCO) aus fluordotiertem Zinnoxid beschichtet. In den Abscheidekammern erhalten die Module das sogenannte Coating, eine Sperrschicht aus Cadmiumsulfid (CdS), damit das Natrium aus dem Glas nicht die Halbleiterschicht verunreinigt. TCO und CdS-Puffer ergeben die n-leitende Schicht. Die CdTe-Schicht ist p-leitend. Sie wird aus CdTe-Granulat gefertigt, das im Vakuum verdampft und sich auf dem Glas niederschlägt. Der Granulatcontainer wird vom Zulieferer an die Fertigungslinie gebracht und luftdicht angeschlossen. Die Anlage saugt es an, um die Gläser zu beschichten.

„Die Reinigung der Abscheidekammern und der Abdämpfe erfolgt automatisch“, erläutert Burghard von Westerholt, Chef des Werkes in Frankfurt an der Oder. „Um die Filter rechtzeitig auszutauschen, überwachen wir laufend die Druckverhältnisse.“ Anhand des Druckabfalls am Filter kann man erkennen, wie stark seine Poren mit Cadmiumtellurid und Cadmiumsulfid zugesetzt sind. Die Filter werden von Hand gewechselt, der Zulieferer für das Granulat nimmt auch sie zur fachgerechten Entsorgung zurück.

Nach der Beschichtung wird flüssiges Cadmiumchlorid eingesetzt, um die Kristallisation und Aushärtung des Halbleiters im Ofen zu unterstützen. Laser brennen die Struktur der Zellen in die Schicht. Auch der dabei entstehende Staub wird sofort abgesaugt. Ein Laser schneidet 116 Einzelzellen aus der Platte, um sie elektrisch zu verbinden. Es folgt das Back-End: der Metallkontakt auf der Rückseite des Moduls aus Molybdän, die EVA-Folie und das Rückglas. Das Glas-Glas-Modul verweilt eine Viertelstunde im Laminator, um das Solarpaneel einzuschweißen. Am Ende der Fertigungslinie stehen der Modultest, die Anschlussdose und die Verpackung für den Vertrieb.

Quälgeist der Branche

Cadmiumtellurid ist der Angstgegner der Siliziumbranche. First Solar hat es geschafft, die Modulkosten enorm zu drücken, nicht zuletzt durch nachhaltige Konzepte in der Fertigung. Das setzt die Hersteller von Siliziummodulen unter Druck. Daher weiß Westerholt, dass er keinen Fehler machen darf. Einmal die Grenzwerte überschritten, ein einziger Unfall, und die Sache kommt in Verruf. Denn normalerweise ist Cadmium in elektronischen Geräten nicht erlaubt. Das schreibt die europäische Richtlinie „Restriction of the use of certain hazardous substances“ („Beschränkung der Verwendung bestimmter gefährlicher Stoffe“, kurz RoHs) vor. Sie regelt, welche gefährlichen Stoffe nicht mehr in elektronischen Geräten verwendet werden dürfen. Cadmium und seine Verbindungen werden darin ebenso geächtet wie Blei oder Quecksilber. Bislang sind Photovoltaikmodule aber von der RoHs ausgenommen.

„Erst kam eine Welle, um Blei aus den Geräten zu werfen“, klagt Karl-Heinz Stegemann, der jahrzehntelang in der Erforschung neuer Mikrochips gearbeitet hat. „Dann folgte die zweite Welle, Cadmium aus der Elektronik zu entfernen. Und jetzt darf First Solar damit Module bauen.“ Heute leitet Stegemann die Fertigung von Signet Solar in Mochau, wo Module aus amorphem Silizium hergestellt werden. In Brüssel wird derzeit über eine Novelle der RoHs verhandelt. Fallen Solarmodule in absehbarer Zeit unter die Richtlinie, hat nicht nur First Solar ein Problem. Dann werden auch bleihaltige Lote in den Siliziummodulen, in den Wechselrichtern und die cadmiumhaltigen Pufferschichten in CIGS-Modulen verboten. Niemand hat bislang bewiesen, dass der Staub von Cadmiumtellurid genauso schädlich ist wie das reine Schwermetall. Der Einsatz des umstrittenen Halbleiters hat First Solar gezwungen, als erster Großproduzent von Solarmodulen ein eigenes Recyclingsystem aufzubauen. Ohne die garantierte Rücknahme der Paneele – und zwar weltweit – hätte man das Vertrauen der Kunden kaum errungen. Die Wiederverwertung von Modulschrott ist ins Frankfurter Werk integriert, wie übrigens auch im Stammsitz in Perrysburg im US-Bundesstaat Ohio und in der jüngsten Fabrik in Malaysia, wo baugleiche Anlagen stehen.

Selbstverständlich zertifiziert

First Solar hat in Frankfurt auch als einer der ersten großen Solarhersteller ein System zum Umweltmanagement eingeführt. Damit gehörte die Firma zu den Schrittmachern der PV-Branche, die sich gern mit Etiketten wie „sauber“ und „grün“ schmückt. „Die Zertifizierung nach ISO 14001 war selbstverständlich“, sagt Burghard von Westerholt, Produktionsleiter bei First Solar. Diese Norm zeichnet nicht umweltfreundliche Produkte aus, sondern umweltverträgliche Produktionsabläufe. Anders als die Siliziumbranche haben die Hersteller von Modulen aus Cadmiumtellurid einen gewaltigen Vorteil: „In der Modullinie werden keine gefährlichen Säuren wie Flusssäure verwendet“, sagt von Westerholt. „Nur in der Recyclinganlage nutzen wir zehnprozentige Schwefelsäure, um den Halbleiter von den Glasscherben zu lösen.“ Die ätzende Säure wird in einem Kreislauf geführt, um sie optimal auszunutzen. Wasserstoffperoxid hilft, das Cadmiumtellurid vom Glas zu trennen.

Zulieferer für das Granulat aus Cadmiumtellurid ist die Firma 5Nplus, die deutsche Tochter des gleichnamigen kanadischen Konzerns. 5Nplus beliefert auch Calyxo, die Thalheimer Fabrik für Cadmiumtellurid-Module im Q-Cells-Konzern, dem zweiten großen Hersteller für CdTe-Module in Deutschland. Calyxo ging 2005 mit 25 Megawatt an den Start und hat im Sommer 2009 ein neues Werk mit 60 Megawatt angefahren. Laut Andreas Wade, Umweltexperte bei Calyxo, verwendet das Thalheimer Unternehmen zwischen 15 bis 25 Gramm CdTe pro Modul. Das entspricht sieben bis zwölf Gramm reinen Cadmiums, verteilt auf 1,2 mal 0,6 Meter Modulfläche.

First Solar nennt genaue Werte: „Für jedes Modul verbrauchen wir derzeit 14 Gramm Cadmiumtellurid. Das entspricht sieben Gramm reinen Cadmiums“, sagt Brandon Mitchener, Sprecher von First Solar in Brüssel. „Die Cadmiumschicht in unserem Modul ist nur halb so dick wie ein menschliches Haar.“ Das Granulat wird in verschlossenen Containern zur Fertigungslinie gebracht. Den Filterkuchen aus der Recyclinganlage nimmt 5Nplus wieder zurück und arbeitet ihn auf. Insgesamt gewinnt das Unternehmen 95 Prozent des CdTe aus Altmodulen und Produktionsschrott zurück. Diese hohe Messlatte vermögen die Hersteller von Siliziumtechnik bislang nicht zu überspringen. Neben First Solar und Calyxo stellte früher auch Antech Solar Module aus Cadmiumtellurid her. Aufgrund dubiosen Finanzgebarens ging das Unternehmen pleite und hinterließ eine Halle voll Schrott in Form von 35.000 Altmodulen, die keiner haben wollte. Aus der Konkursmasse entstand die Firma CTF Solar. Die wiederum im Jahr 2009 von dem Fabrikausstatter Roth & Rau übernommen wurde, aber weiterhin unter dem Namen CTF geführt wird. Wichtigster Mann ist Dieter Bonnet, der als Erfinder der CdTe-Zelle gilt. Er hält nicht nur zahlreiche Patente, sondern arbeitet auch daran, den Materialverbrauch während der Fertigung zu senken.

Prozesse optimieren

Roth & Rau will über CTF künftig schlüsselfertige Fabriken für CdTe-Module anbieten. Aus Sicht der umweltgerechten Fertigung sind zwei Stellen kritisch: zum einen die Abscheidekammern, in denen CdS und CdTe verdampfen. Es kommt darauf an, dass kein Quäntchen in die Umwelt gelangt. Zweiter Punkt: das Abwasser aus dem Chloridprozess. Um es zu säubern, wird es in Batch-Tanks aufgefangen und neutralisiert. Erst nach zahlreichen Messungen wird das Wasser in die Kanalisation abgegeben. Vom Cadmium abgesehen, handelt es sich um eine normale Neutralisation, bei der einige Salze übrig bleiben. Hierbei kommt es vor allem darauf an, das freie Cadmium rechtzeitig aus der Lauge zu binden und herauszufiltern. Um im Wettlauf um die geringsten Kosten mit First Solar mithalten zu können, will Dieter Bonnet die Dampfabscheidung des Cadmiumtellurids durch Sputtern ersetzen.

Das Sputtern ist der große Trumpf auch in der Beschichtung von CIS- und CIGS-Modulen, denn das Verfahren ist vergleichsweise preiswert und kommt ohne Nasschemie aus. In seinen Patenten schlägt Bonnet Blocktargets vor, die man aus CdS- oder CdTe-Schmelzen ziehen kann. Darunter versteht man klobige Platten, die als Lieferant der Cadmiumschichten dienen. Das wäre ein alternativer Weg zu Granulat und Chloridstufe. Und damit wäre das Problem der bedenklichen Dämpfe aus der Welt. Im Prinzip sollte das Verfahren auch weniger Energie verbrauchen, weil Sputtern niedrigere Temperaturen erfordert als Bedampfen. Die Sache hat allerdings auch einen Haken: Die Blocktargets entstehen aus einer Schmelze, in der flüssiges Cadmiumsulfid oder Cadmiumtellurid kocht. Ähnlich wie Silizium verbraucht dieser metallurgische Prozess sehr viel Energie. Gemäß Bonnets Patent könnte man CdS-Granulat beispielsweise in einer Grafitwanne mit Boroxid auf 1.800 Grad Celsius erhitzen. Das Boroxid schützt die Schmelze, die sich langsam abkühlt und als Block erstarrt. Für das Sputtern selbst reichen 200 bis 300 Grad Celsius imVakuum aus, um das Cadmiumsulfid auf das Glas zu bringen.

Anschließend muss die Schicht knapp unter der Erweichungstemperatur des Floatglases bei zirka 500 Grad Celsius aushärten. Wird Borosilikatglas verwendet, darf es noch etwas heißer werden. Was den Energieverbrauch wiederum nach oben treibt. Allerdings ist dieses Spezialglas teurer als das gängige, weiße Floatglas für Solarmodule. Cadmiumtellurid kocht schon bei 1.200 Grad Celsius. Um CdS und CdTe auf das Frontglas des Moduls zu sputtern, schlägt Bonnet die Close-Space-Sublimation (CSS) vor, eine spezielle Applikation der Sputtertechnik. Sie erlaubt ein schnelles Wachstum der Schichten: vier Mikrometer pro Minute.

Pilotprojekt aufgeschoben

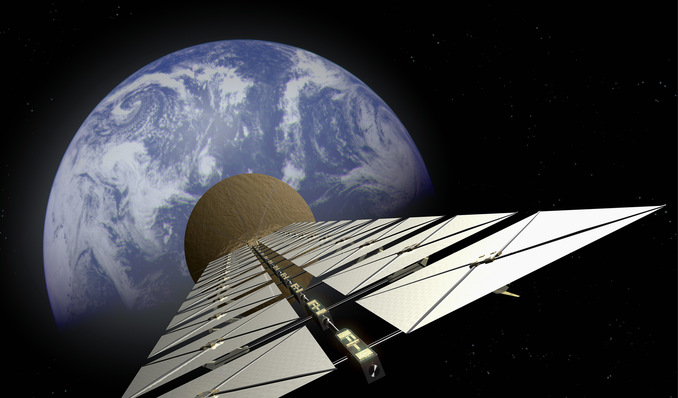

Noch läuft die Pilotlinie in Apfelstädt bei Erfurt nicht. Ursprünglich sollte die 400 Meter lange Taktstraße Ende 2010 mit der Fertigung beginnen und 50 Megawatt im Jahr liefern. „Es kann Anfang 2011 werden“, meint Karl-Heinz Fischer von CTF. „Wir liegen gut im Zeitplan.“ Bis zum Sommer will CTF den ersten Industriekunden nennen, der das Rennen gegen First Solar und Calyxo wagt. Mit Modulen, die mit 1,2 mal 1,6 Metern größer sind als die von First Solar und Calyxo. Ob sie die Kosten von First Solar unterbieten können, bleibt abzuwarten. Denn zunächst werden die Cadmiumtellurid-Schichten in der neuen Fabrik noch auf klassische Weise aufgedampft. CTF Solar strebt Kosten von einem Euro je Watt an, First Solar liegt heute mit 0,70 Eurocents bereits deutlich darunter und kann die Vorteile gigantischer Ausbaupläne nutzen. Vergleichbar sind die Wirkungsgrade, zumindest auf dem Papier: First Solar schafft derzeit knapp 11 Prozent aus der Linie. CTF verspricht ähnliche Werte, aber der Nachweis steht noch aus.

Wer Solarmodule mit Cadmiumtellurid bauen will, hat jedoch ein Problem, das vielleicht noch größer ist als das Problem mit dem Schwermetall: den Marktvorsprung von First Solar. Bislang ist die CdTe-Gemeinde wohl auch daher überschaubar. Neben First Solar und Calyxo sind Abound Solar, AVA-Solar und Primostar Solar auf dem Markt. Eine wirkliche Massenfertigung mit Kapazitäten von 800 Megawatt wie in Malaysia hat bisher nur First Solar. Ein ernstzunehmender Konkurrent könnte Abound Solar werden. Das US-amerikanische Unternehmen hat Ende 2009 ein Werk mit 130 Megawatt aufgebaut. Die Fertigungskosten sollen bald schon unter einem Dollar je Watt liegen.