Kleinere Modulhersteller in Deutschland gibt es noch rund ein Dutzend. So unterschiedlich deren jüngste Firmengeschichte ist, gibt es doch auch Parallelen. Fast alle der hier porträtierten Unternehmen haben Kapazitäten und Personal abgebaut, in drei Fällen schaffte erst der Gang zum Insolvenzgericht die notwendigen Voraussetzungen für einen Neuanfang.

In den Gesprächen betonen die Geschäftsführer und Vertriebsleiter dieser Unternehmen immer wieder die Qualität ihrer Produkte und verweisen auf zusätzliche Tests, Sorgfalt bei der Auswahl der Materialien und Maßnahmen zur Qualitätssicherung. Und ein anderes Merkmal eint sie: der enge Kontakt zu Installateuren und Kunden und die Flexibilität, individuelle Kundenwünsche erfüllen zu können. Der größte Hersteller in diesem Überblick ist Heckert Solar. Seit 2003 werden im sächsischen Chemnitz polykristalline Module gefertigt. Das Unternehmen konnte in den letzten zwei Jahren entgegen dem allgemeinen Branchentrend Absatzgewinne im zweistelligen Bereich verzeichnen.

Partner des Handwerks

Ein entscheidender Erfolgsfaktor von Heckert liegt in der Finanzierungsstruktur des Unternehmens. Alle Aktien befinden sich in Familienbesitz. Die Firma hat eine Eigenkapitalquote von 74 Prozent, ist also überdurchschnittlich gut aufgestellt in diesem Punkt. Dazu kommt ein engmaschiges Vertriebsnetz. Heckert versteht sich als Partner des Handwerks, pflegt über seine 15 Vertriebsmitarbeiter vor Ort in Deutschland enge Kontakte zu seinen Kunden. Über 1.000 Kunden hat Heckert Solar vom einzelnen Installateur bis zum System- oder Großhändler. 2013 wurden von den 90 Megawatt produzierter Module 70 Prozent in Deutschland verkauft. Einzelne Projekte realisiert das Unternehmen auch selbst.

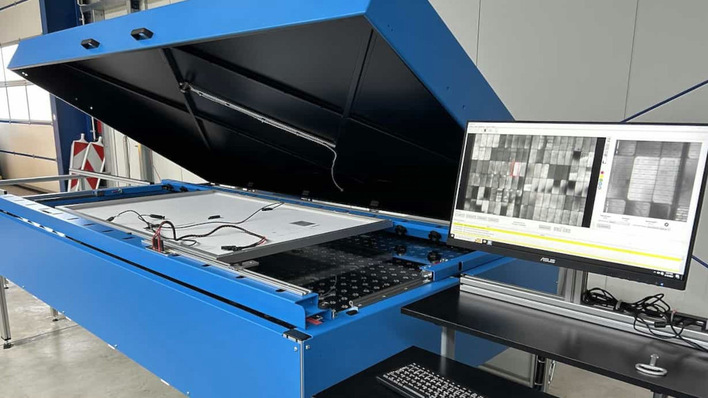

Vertriebsleiter Michael Bönisch betont aber auch die gelieferte Qualitätsarbeit: „Wir sind auf dem neuesten Stand der Technik, was unsere Produktionslinie betrifft. Wir fahren mehr Testzyklen, als der TÜV vorschreibt, und auf das interne Qualitätsmanagement wird großer Wert gelegt. Klimakammern, UV-Kammern und Elektrolumineszenzmessungen gehören dazu. Auch die aus Fernost importierten Zellen werden stichprobenartig geprüft.“ Die Rahmen der Module von Heckert werden mit einer speziellen Klebetechnologie vollständig mit dem Laminat verbunden. Das erhöht die Belastbarkeit der Produkte.

In die Zukunft blickt Bönisch optimistisch. „Wir sehen die großen Möglichkeiten der Photovoltaik, besonders im Bereich Dachintegration und Eigenverbrauch. Das ist ein guter Markt, mag er auch Dellen haben, weil die durch die Politik verursachte Unsicherheit aktuelle Markteinbrüche zur Folge hat. Skeptisch sind wir allerdings hinsichtlich der Marktentwicklung bei großen Freiflächenanlagen.“

Übernahme in vier Wochen

Zwei der hier porträtierten Modulhersteller kommen eigentlich aus dem Maschinenbau und produzieren mit Anlagen, die ursprünglich Präsentations- und Vorzeigeanlagen für Kunden waren. Einer davon ist SI Module aus Freiburg. Im Jahr 2008 ursprünglich als Technologiezentrum des Maschinenbauers Somont errichtet, ging die zur Präsentation erbaute Fertigung später an Meyer Burger. Meyer Burger wiederum errichtete ein eigenes Technologiezentrum in der Schweiz und verkaufte das Freiburger Werk an einen Investor.

Dieser führte das Werk als Solar Industries, daher kommt auch der Name SI. Allerdings hatte die damalige Unternehmensführung größere Unternehmensstrukturen und Pläne im Visier. Anfang 2012 kam die Insolvenz, und die ursprünglichen Gesellschafter, unter ihnen der heutige Geschäftsführer Gregor Reddemann, kauften ihr altes Werk zurück. Dabei übernahmen sie das Personal und noch viel wichtiger: alle Gewährleistungszusagen des Vorgängers. Innerhalb von vier Wochen war der Übernahmeprozess abgeschlossen. Seitdem werden bei SI Module monokristalline und bifazale Doppelglasmodule gefertigt. Ebenfalls im Angebot sind hochalpine Module, da die Märkte des Unternehmens vor allem im alpinen Raum in der Schweiz und in Süddeutschland liegen. Als einer der ersten Hersteller bieten die Freiburger künftig auch DIBt-zugelassene Doppelglasmodule.

Modulpreis steckt in der Qualität

Die Kapazität von 25 Megawatt wurde 2013 zwar nicht ausgelastet, aber dennoch erreichte das Unternehmen ein positives Jahresergebnis. „Wir mussten nach dem Neuanfang sehr scharf kalkulieren. Herausgekommen ist eine konsequente Produkt- und Kundenorientierung. Der größte Anteil vom Modulpreis steckt in der Qualität des Moduls selbst. Das ist die optimale Wertschöpfung. Keine aufwendigen Werbekampagnen, Verwaltungsabläufe oder starre und damit teure Produktionsprozesse“, fasst Reddemann die Managementstrategie von SI zusammen. Ebenso wichtig für den Erfolg ist aber in seinen Augen die enge Bindung an den Installateur. „Wir entwickeln unsere Module gemeinsam mit sehr erfahrenen Installateuren, die genau wissen, worauf es bei der Montage ankommt.“ Zur Auswahl der Komponenten betont er: „Wenn die Qualität stimmt, entscheiden wir uns für kurze Wege und damit für Lieferanten aus der Region.“

Zellhersteller in Deutschland sind rar geworden oder produzieren nur für den Eigenbedarf wie im Falle von Hanwha Q-Cells, deshalb werden die für SI Module typischen Hochleistungszellen nun auch aus Taiwan importiert. Rahmen kommen aus Offenburg von Sapa, Anschlussdosen vom deutschen Hersteller Kostal, Solarglas von Interfloat aus Brandenburg und die Rückseitenfolien vom Nachbar aus Freiburg, Dunmore.

Module kauft man nicht am Wühltisch

Auch der Modultransport wird als Innovationsfeld bearbeitet. SI liefert Module in eigens entwickelten stapelfähigen Paletten. Darin stehen die Module auf ihrer langen Kante. So passen 25 Module auf eine Palette, nicht wie sonst üblich nur 16. Der Monteur auf der Baustelle kann sie außerdem leicht entnehmen. Und noch ein Plus: Die Paletten sind Mehrwegpaletten, weitere Verpackungsmaterialien wurden minimiert – der Installateur hat also praktisch keinen Müll mehr auf der Baustelle. Auch das ein Beispiel dafür, wie der Nachhaltigkeitsgedanke in Geschäftsideen umgemünzt werden kann.

Reddemann blickt zuversichtlich in die Zukunft. „In Deutschland werden auch in Zukunft vor allem kleine und mittlere Anlagen gebaut. Meist geht es den Betreibern dabei nicht nur um Rendite. Den Bau einer Solaranlage kann man heute eher mit einem Heizungskauf vergleichen. Da legen die Leute Wert auf Langlebigkeit und Qualität. Solche Produkte kauft man nicht am Wühltisch.“

Jurawatt ist der zweite Hersteller, der aus dem Maschinenbau kommt. Seit 2010 produziert das Unternehmen verschiedene Produktlinien. Entstanden ist es aus dem Maschinenbaubetrieb J. v. G. Thoma, der auch Anlagen zur Modulproduktion fertigt. Die Anlage im heimischen Neumarkt dient zu Vorführungszwecken für interessierte Kunden des Maschinenbauers. Gleichzeitig ist sie die Produktionsstätte der Jurawatt-Module.

Internationale Fertigung

In den Boomjahren übernahm Jurawatt mit dieser Produktionsstätte auch OEM-Aufträge für namhafte Hersteller, doch damit ist inzwischen Schluss. Die Auftraggeber gibt es nicht mehr. Stattdessen fertigt Jurawatt in Deutschland nun ausschließlich Premiummodule und Sonderanfertigungen. Außerdem dient die Produktionsstätte als Reserve, wenn die inzwischen international aufgebauten Kapazitäten von Jurawatt nicht ausreichen. Denn um im internationalen Wettbewerb mithalten zu können, wurden parallel Modulfertigungen in Indien, Bangladesch und Korea aufgebaut. Dort laufen die preiswerteren Massenprodukte vom Band.

Entlassungen im Jahr 2013

Jurawatt profitiert von seiner Zugehörigkeit zur Firmengruppe J. v. G. Thoma. Das väterliche Maschinenbauunternehmen hatte im ersten Quartal 2014 so volle Auftragsbücher wie nie zuvor. „Die Nachfrage in diesem Segment brummt wieder“, berichtet der Sohn des Maschinenbauers und Geschäftsführer von Jurawatt, Patrick Thoma. Der Maschinenbau profitiert auch von der Modulfertigung. „Weil wir auch eine eigene Modulproduktion haben und für verschiedene Hersteller produzieren, ist das Vertrauen der Kunden in unsere Maschinen groß. Hinzu kommt, dass wir kundenspezifische Lösungen anbieten können, niemand muss ein Produkt von der Stange kaufen.“

Auch Jurawatt war vom Einbruch des deutschen Marktes betroffen. Rund 70 Prozent der Mitarbeiter mussten 2013 entlassen werden. Auch Kurzarbeit war zeitweise nicht zu vermeiden. Nur durch diese drastischen Maßnahmen konnte Jurawatt das Geschäftsjahr mit einem leichten Plus beenden.

Hier war das Maschinenbauunternehmen im Rücken ein Rettungsanker. Einige hochqualifizierte Mitarbeiter konnten dorthin in ein neues Arbeitsverhältnis wechseln. Die ursprüngliche Kapazität von 60 Megawatt wurde inzwischen schrittweise abgebaut. Jetzt können zwei Stringer und ein Laminator noch 20 Megawatt pro Jahr produzieren, wobei diese Kapazität 2014 wohl nicht ausgelastet werden wird.

Module mit Nanobeschichtung

Bei den Produkten selbst punktet Jurawatt vor allem mit seinen Hochtemperaturmodulen, die durch ihre spezielle Rückseitenfolie bis 125 Grad Celsius temperaturbeständig sind. Diese Module eignen sich besonders für Einsatzorte in sehr sonnenreichen und damit meist wärmeren Gegenden. Die neueste Innovation aus dem Hause Jurawatt ist die Nanobeschichtung der Glasoberfläche. Durch die Struktur der auf die Glasoberfläche aufgebrachten Nanopartikel kann Schmutz kaum noch am Glas haften. Leistungsverluste durch Verschmutzung werden so geringer. „Jurawatt hat lange an dieser Technologie getüftelt, jetzt ist sie am Markt verfügbar – ohne Aufpreis“, berichtet Thoma. „Wir verzichten auf einen Teil unserer Marge, bieten aber mit diesem Extra einen hohen Mehrwert für den Kunden und damit eine starke Produktdifferenzierung.“ Weitere Highlights der Produkte sind die DNA-Kennzeichnung zum Diebstahlschutz und die Ausstattung der Premiumprodukte mit integrierten Leistungsoptimierern von Tigo.

2014 brachte für Jurawatt bisher positive Entwicklungen. „Allein im ersten Quartal konnten wir 30 Neukunden gewinnen, alles Kunden, die wir schon früher angesprochen hatten, die aber nun zum ersten Mal tatsächlich bei uns gekauft haben. Sicherlich liegt das auch daran, dass einige andere Premiumhersteller nicht mehr am Markt sind“, berichtet Thoma. Er erwartet denn auch für 2014 leicht steigende Verkaufszahlen.

Qualität unter fremder Flagge

Als eines der Pionierunternehmen der Branche kann zweifellos Algatec aus Prösen angesehen werden. Ursprünglich ein Metallbauunternehmen, laufen bei Algatec seit 2006 Solarmodule vom Band. Die beiden Geschäftsführer Rainer Ruschke und Ullrich Jank haben die Anfänge der Industrie, ihre Boomjahre und den Niedergang der letzten zwei Jahre hautnah miterlebt. Und produzieren nach wie vor Module.

Algatec hat eine eigene, gar nicht so typische Geschichte als Modulhersteller. Obwohl in den letzten Jahren über eine Million Module die Produktion verlassen haben, ist die Marke selbst wenig bekannt. Das liegt daran, das Algatec in den Anfangsjahren vor allem für Q-Cells und Bosch gefertigt hat. Und nicht nur das. Vor allem mit Q-Cells bestand eine enge Partnerschaft. Technologien und Qualitätsstandards wurden gemeinsam entwickelt.

23 Mitarbeiter arbeiten heute für Algatec. So viele wie vor dem großen Boom. 2010 hatte Algatec im nahe gelegenen Großräschen eine zusätzliche moderne Fertigung errichtet, eine der ersten vollautomatischen Fertigungen mit Linearrobotern und Matrixfertigung in Deutschland. Innerhalb kürzester Zeit wurden aus 25 Beschäftigten 250. 2012 begann dann wie für viele andere Hersteller ein harter Überlebenskampf. Ein Teil der Kunden kaufte jetzt in Asien oder produzierte inzwischen selbst.

Flexible Produktionsanlage

Für Algatec bedeutete der Umsatzrückgang in letzter Konsequenz wie für viele andere Hersteller die Insolvenz. Der Standort in Großräschen wurde geschlossen und am alten Sitz der Firma in Prösen die Produktion fortgeführt. Die Produktionsanlage ist flexibel. Es ist keine vollautomatische Linie, was zum Teil Handarbeit bedeutet, aber dafür können alle möglichen Module in verschiedenen Maßen und Konfektionierungen gefertigt werden. Das ist ein großer Vorteil. So kann der Nachbau von defekten Modulen, die heute nicht mehr einfach nachbestellt werden können, erfolgreich angeboten werden. „Der Markt dafür ist auf jeden Fall da. Und er wird wahrscheinlich noch wachsen“, so formuliert es Geschäftsführer Ullrich Jank.

Bei den Standardmodulen bietet Algatec in der Premium Line Poly- und Monoprodukte zwischen 250 und 270 Wattpeak. Außerdem gibt es die etwas kleinere Small-Linie. Auch Glas-Glas-Module oder transparente Solarmodule können gefertigt werden. Und schließlich ist das Kompaktmodul von Algatec inzwischen in Serie gegangen, ein AC-Modul zur Einspeisung direkt in die Steckdose. Die Nachfrage kommt so langsam in Schwung. „Immer mehr Kunden fragen erst mal ein Modul zum Ausprobieren an. Alle sind neugierig. Gerade für Garten oder Laube ist das Produkt ideal.“ Algatec hat dafür mit dem Wechselrichterhersteller AES einen Wechselrichter optimiert, der mit einer N/A-Trennstelle ausgestattet ist und die Phasensynchronisation mit dem Netz herstellen kann. Perspektivisch soll dieser Mikroinverter auch Daten bereitstellen, die wiederum für ein Energiemanagement im Haus genutzt werden können. Diese Zusatzfunktion soll noch in diesem Jahr zur Marktreife gebracht werden.

Deutsche Module mit Charakter

Das Unternehmen Axsun aus dem schwäbischen Laupheim produziert seit 2008 Module. Geschäftsführer Axel Skuthan ist Maschinenbautechniker. Er stieg vor 20 Jahren über die Solarthermie in die Branche ein. Ende der 90er-Jahre begann er, Solaranlagen zu installieren, und baute schließlich seine eigene Produktion auf. „Die Qualität der verfügbaren Solarmodule anderer Hersteller hat mich nicht immer überzeugt, so haben wir uns gesagt: Das können wir besser!“, erinnert sich Skuthan. So sind die Produktreihen Axsun Premium und Deluxe entstanden. Und die Auftragslage gibt Skuthan recht: „Das Qualitätsbewusstsein rückt wieder in den Vordergrund, wir sind auf dem richtigen Weg.“

Zu 100 Prozent in Familienbesitz

Er sieht die Deluxe-Module von Axsun als Fels in der Brandung: „Mit ihrer vier Millimeter starken Glasoberfläche stellen die Deluxe-Module von Axsun für die Alpenregion ein robustes Produkt dar, das besondere Schneelasten, aber auch Hagelstürme gut verkraftet.“ Auch Sonderformen, zum Beispiel dreieckige Module, hat Axsun in den letzten Jahren hergestellt.

„Allerdings ist der Aufwand immens, im Grunde genommen ist das Handarbeit. Das lässt sich kaum in eine automatisierte Fertigung integrieren. Insofern liegt auf diesen Sonderanfertigungen nicht unser Hauptaugenmerk.“

Vielmehr legt das Unternehmen Wert auf gleichbleibend hohe Qualität in der Fertigung und setzt dafür in der täglichen Arbeit viele kleine Stellschrauben an. „Bisher hatten wir auch noch nie Reklamationen in größerem Umfang, was ja einem Unternehmen schwer zusetzen kann. Qualitätsarbeit zahlt sich eben doch aus“, ist Skuthan überzeugt.

Die letzten zwei Jahre hat Axsun vor allem auch deshalb unbeschadet überstanden, weil das Unternehmen schlanke Strukturen hat. Die Entscheidungswege sind kurz. Das Unternehmen ist zu 100 Prozent in Familienbesitz. „Wir setzen auf Qualitätsdenken und intensive Kundenbindung. Dazu gehört auch Hartnäckigkeit und Überzeugungskraft – denn dass Qualität langfristig günstiger ist als Billigware, davon muss man manche Kunden erst überzeugen.“

Optik ist wichtig

Die Kunden von Axsun sind Händler in Deutschland, Österreich, Schweiz, aber auch in den Niederlanden, der Türkei und zunehmend auch in anderen Regionen der Welt. Inzwischen gehen 60 Prozent der Module ins Ausland. Skuthan fügt hinzu: „Unsere Module werden vor allem im Häuslemarkt verbaut. Dieser Markt ist etabliert und wird auch in Zukunft bestehen, zumal wenn die Anlagen mit Eigenverbrauch geplant werden.“ Neben der Leistung spielt auch die Optik und Ästhetik für den Endkunden eine immer größere Rolle. „Hier bieten wir mit unserer Premium-Black-Reihe eine elegante und leistungsstarke Alternative zum klassischen Aussehen von Solarmodulen“, meint Skuthan. Rund 20 Megawatt umfasst die Kapazität der Fertigung, die 2013 auch ausgelastet wurde. Rund 60 Mitarbeiter arbeiten am Standort in Laupheim bei Ulm. Axsun strebt auch in Zukunft nach einem gesunden, überschaubaren Wachstum, die Produktionsstätte soll eventuell erweitert, das Produktportfolio mit Innovationen aufgewertet werden.

OEM-Hersteller mit positiver Bilanz

Axitec, der einzige OEM-Hersteller in dieser Aufzählung, musste in den letzten zwei Jahren keine Federn lassen, im Gegenteil. Die Absatzmenge hat sich seit 2011 fast verdreifacht. In Leistung ausgedrückt stieg die Zahl der weltweit in verschiedenen Produktionsstätten hergestellten Axitec-Module von 40 auf 120 Megawatt. „Wir gehen ganz klar dorthin, wo ein Markt existiert“, bringt es Steffen Wiedmann, Geschäftsführer von Axitec, auf den Punkt. „Wir haben uns in den letzten Jahren erfolgreich internationalisiert. Inzwischen lassen wir an verschiedenen Orten in der Welt unsere Module fertigen, natürlich weltweit mit den gleichen Spezifikationen und Qualitätsmaßstäben. Dem Kunden ist einfach das Preis-Leistungs-Verhältnis am wichtigsten. Diesen Spagat üben wir tagtäglich.“

Wiedmann selbst ist Produktionsingenieur, und sein Team, das aus 15 Mitarbeitern besteht, hat hervorragende technische Kompetenzen. „Wir wissen, wie ein Modul hergestellt werden muss. Außerdem kennen wir die verschiedensten Produktionsstätten weltweit und können so unser technisches Wissen ständig aktuell halten und ausbauen.“ Jeder Lieferant wird von Axitec selbst auf seine Eignung hin unter die Lupe genommen. Kommt es zum Auftrag, sind Partner von Axitec bei der Produktion vor Ort und überwachen die Fertigung. Konkret sind dann zwei bis vier Personen im Auftrag von Axitec in der Fertigung und achten auf die Einhaltung der vorgegebenen Parameter und vertraglich fixierten Spezifikationen, messen oder versenden Muster an Prüfinstitute. So kann die gleichbleibende Qualität der Module gewährleistet werden. Auf der Intersolar präsentiert Axitec seine neuen Module Axiplus mit integriertem Leistungsoptimierer, wahlweise von Tigo Energy oder Solar Edge.

Glasveredler, keine Modulbauer

Wiedmann sieht auch für die Zukunft einen Markt in Europa. „Der Bedarf an europäischen Garantiegebern ist definitiv vorhanden. Zwar ist der europäische Markt im Moment der schwierigste – er schrumpft, hat instabile politische Rahmenbedingungen und ist am meisten preisgetrieben –, aber er wird nicht verschwinden.

Rund 20 Jahre produzierte Solarnova aus Wedel bei Hamburg bereits Module, bevor auch dieses Unternehmen 2013 Insolvenz anmelden musste. Ursprünglich gingen die Gründer von Solarnova mit dem Ziel ans Werk, ausschließlich Module für den Fassadenbau zu entwickeln und zu vertreiben. Bis 2003/2004 wurden denn auch ausschließlich Projekte in Sonderbaumaßnahmen bedient. Mit der Einführung des EEG flatterten aber immer mehr Anfragen nach großen Mengen an Standardmodulen ins Haus. Zugleich widmete sich die Stammkundschaft immer weniger aufwendigen Sonderprojekten. Stattdessen wurden 08/15-Anlagen auf Scheunen und Ställen installiert. 2005 wurde dann eine neue Fertigungslinie gekauft. Auch die Manager von Solarnova erinnern sich an die nervenaufreibende Zeit, als es schwer war, Solarzellen am Markt zu kaufen, und die Zellhersteller unverschämte Knebelverträge anboten. Im Dezember 2010 wurde die komplett automatisierte Fertigung für Standardmodule in Betrieb genommen. Die Auftragsbücher waren voll, und die Zukunft sah rosig aus.

Investor brachte eigenen Markt mit

Die von der Politik geschürte Unsicherheit und der damit verbundene Rückgang bei den Installationen führten 2012 dazu, dass die Firma zum ersten Mal in ihrer Geschichte Verluste schrieb. Ende 2013 blieb schließlich nur der Gang in die Insolvenz.

Geschäftsführer Heiner von Riegen erinnert sich: „Wir haben den Weg nicht ganz geschafft. Allerdings mussten wir nur vier Mitarbeiter entlassen. Wir sehen es als Erfolg, dass wir in diesen schwierigen Zeiten am Standort Wedel weiter produzieren und 20 Arbeitsplätze erhalten konnten.“ Seit Februar 2014 firmiert das Unternehmen als Solarnova Deutschland GmbH. Eine deutschstämmige Einzelperson aus Lateinamerika stieg als Investor ein und brachte sogar einen eigenen Markt mit. Mehrere Projekte in Mexiko sind jetzt in der Pipeline. Eine exquisite Ergänzung.

Jetzt konzentriert sich Solarnova wieder auf gebäudeintegrierte Photovoltaik. „Wir sind Glasveredler, keine Modulbauer“, ist das Statement von Heiner von Riegen. „Architekten kommen mit ihren Ideen zu uns. Wir helfen, sie zu verwirklichen. Gebäudeintegrierte Photovoltaik bedeutet, mehrere Funktionen zu vereinen. Das Zusammenspiel ist die Herausforderung. Es geht um Ästhetik und Emotionen.“ Von Riegen ist zuversichtlich, dass das vorhandene Know-how am Markt seine Abnehmer findet. Solarnova ist derzeit der einzige deutsche Hersteller, der die Zertifikate nach der IEC 61215 und IEC 61730 für die ganze Bandbreite seiner BIPV-Produkte erhalten hat.

Im Überblick

Kurz vorgestellt: die porträtierten Modulhersteller

Heckert Solar

Für große Flächen

Das 60-zellige Hochleistungsmodul Nemo P 60 mit einer Leistung bis 265 Watt und einem Modulwirkungsgrad bis 16,3 Prozent ist speziell für größere Dach- und Freiflächenanlagen geeignet. Material- und Montagekosten werden reduziert. Nemo P 60 wird mit innovativer Zwei-Komponenten-Klebetechnik für den Modulrahmen gefertigt und weist damit eine außerordentliche Widerstandsfähigkeit bei gleichzeitiger Verhinderung von Wassereintritt in den Modulverbund auf. Zusätzlich sorgen Drei-Busbar-Zellen und Solargläser mit einer speziellen nanoporösen Antireflexbeschichtung für stabile Erträge.

Jurawatt

Drei Produkterweiterungen

Jurawatt präsentiert auf der Intersolar drei Neuheiten. Zum einen wird eine DNA-Markierung auf der Innenseite des Modulrahmens angebracht, die sich mit UV-Licht in der Dunkelheit erkennen lässt. Die Markierungsflüssigkeit ist schwer entfernbar und einfach mit einem Mikroskop auslesbar.

Des Weiteren werden die Module mit einer Nanobeschichtung versehen, durch die die Haftungskräfte an der Glasoberfläche geschwächt werden. Schmutz und Wasser finden keinen Halt mehr. Die Stromausbeute kann sich so um drei bis fünf Prozent erhöhen.

Und last not least sind Jurawatt-Module nun auch mit Leistungsoptimierern von Tigo lieferbar.

SI Module

SI-Saphir mit DIBt-Zulassung

Das SI-Saphir der Freiburger Solarmanufaktur SI Module überzeugt durch seine extrem hohe Lichtdurchlässigkeit von 40 Prozent und seine transparente Optik. Das Besondere am SI-Saphir ist der große Abstand zwischen den Solarzellen und der Verzicht auf einen Rahmen. Daher eignet es sich auch für lichte Überdachungen und Fassaden. Die Nennleistung beträgt mindestens 170 Wattpeak. Durch die Zulassung vom Deutschen Institut für Bautechnik (DIBt) erfüllt es die Anforderungen für Verbundsicherheitsglas (VSG) und kann ohne aufwendige Prüfung im Einzelfall eingesetzt werden.

Axitec

Mit Leistungsoptimierer nach Wahl

In Kooperation mit Tigo Energy und Solar Edge präsentiert Axitec zur Intersolar die Module Axiplus und Axiplus SE. Die Optimierer sind in der Anschlussdose integriert. Der Kunde kann entscheiden, ob er die Optimierungstechnologie von Tigo Energy oder Solar Edge wählt. Insgesamt kann die Stringleistung durch Einsatz der Axiplus-Module um bis zu 20 Prozent gesteigert werden. Weiterhin lässt sich jedes einzelne Modul ausschalten. Die ist vor allem im Brandfall ein wichtiges Sicherheitskriterium. Derzeit werden die Axiplus-Module als polykristalline Module mit 250 Wattpeak hergestellt. Weitere Leistungsklassen sind in der Entwicklung.