Bisher konnten verdeckte Schäden bei Modulen kaum erkannt und nachgewiesen werden. Das soll sich durch ein neues, umfassendes Kontrollsystem ändern.

Wind und Wetter hatten das Containerschiff ordentlich durchgeschüttelt. Sechs Wochen war es auf den Weltmeeren unterwegs auf seiner Fahrt von Shanghai nach Antwerpen. An Bord war diesmal aber ein ganz besonderer Container, ausgestattet mit sensibler Messelektronik. Ansonsten hatte der spezielle Frachtbehälter Module geladen. Die eingebauten Sensoren zeichneten alles auf, was Einfluss auch das Modul hatte oder eventuell haben könnte: Temperatur, Feuchtigkeit, Beschleunigungen, Vibrationen. Die überwachte Reise war Teil eines kontinuierlichen Transportmonitorings, durchgeführt vom TÜV Rheinland und DB Schenker. „Wir haben ein Verfahren entwickelt, das dazu beiträgt, ein verlässliches, auf validen Messungen beruhendes Warenausgangssystem zu etablieren und Transportschäden zu erkennen, bevor die Leistung eines Solarkraftwerks oder einer Solaranlage geschmälert wird“ erläutert Willi Vaaßen vom TÜV Rheinland. „Dank kontinuierlich durchgeführter Messungen können wir feststellen, ob Transportbelastungen die Module vielleicht doch geschädigt haben.“ Vaaßen ist seit drei Jahrzehnten als Experte in der Solarbranche tätig und Geschäftsfeldleiter für Solarenergie beim TÜV Rheinland.

DB Schenker steht für die Transport- und Logistikaktivitäten der Deutschen Bahn und belegt unter den weltweit größten Transport- und Logistikdienstleistern einen führenden Platz. Das Unternehmen ist auch auf den Transport und die Lagerhaltung von Photovoltaikmodulen spezialisiert. „Wir begannen vor etwas mehr als einem Jahr mit den Planungen,“ erinnert sich Joachim Marxer, Global Vice President im Bereich Vertical Market Semicon/ Solar bei DB Schenker, an den Beginn der Kooperation mit dem TÜV. „Wir haben zunächst eine ganze Reihe bereits existierende Studien zusammen getragen.“ Nachdem die Erkenntnisse ausgewertet waren, ging es an die Entwicklung eines eigenen Prüfprogramms, um daraus ein Logistikprüfsystem zu entwickeln, dass mehr Transparenz und Sicherheit beim Modultransport schafft. Das Ganze sollte dann zunächst in einem realen Testgang überprüft werden.

Funktionierende Blitzer

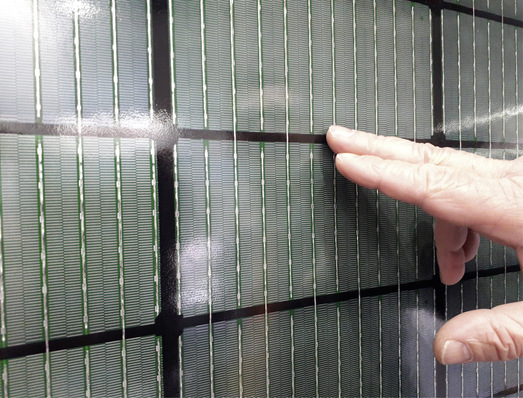

Dazu machten sich TÜV-Messtechniker und Experten von DB Schenker nach China auf, direkt zu einem Hersteller, der sich an dem Testlauf beteiligte. In der Fabrik untersuchten die Experten zunächst die zu verfolgenden Module genau auf ihre Leistungsdaten hin. Außerdem wurden die Panele auf Mikrorisse geprüft, erzählt Vaaßen: „Wir haben uns beispielsweise angeschaut, ob die Flasher wirklich richtig funktionieren, so wie sie beim Warenausgang konfiguriert sind.“ Wenn die Module später in Deutschland mit Mängeln ankommen, sollte schließlich klar sein, ob die Blessuren schon aus der Produktion stammen oder wirklich Transportschäden sind. Außerdem haben die Prüfer die dazugehörigen Verpackungen unter die Lupe genommen, um sicher zu stellen, dass diese den Modulen den erforderlichen Schutz geben. Dabei haben die Experten berücksichtigt, welchen Belastungen die Verpackungen beim Reiseweg ausgesetzt sind. Dazu mussten sie die Route berücksichtigen und prognostizieren, was passieren konnte: beim Verladen, auf den Landtransporten und auf hoher See.

Überprüft wurden die Prognosen dann bei den verschiedenen Messungen auf der tatsächlichen Reise. Beispielsweise mit den Shock Watch System von DB Schenker. Was die Experten vom TÜV und DB Schenker hinterher feststellen konnten: „Die Vibrationen waren viel gravierender als einzelne Schocks“, erinnert sich Marxer. „Bestimmte Resonanzfrequenzen machen den Modulen sehr zu schaffen.“ Auch hier können spezielle Verpackungen helfen. In Antwerpen war die Reise für die Module noch nicht zu Ende. Von hier ging es für die Container auf die überwachte Landreise nach Köln, dort wo der TÜV Rheinland sitzt. Was in dem Testlauf noch nicht berücksichtig wurde: der Transport von Stückgut, also einzelnen Modulpaletten aus dem Container heraus zum Installationsort.

Ein Baustein im Puzzle

Der Testlauf von China über die Belgien bis nach Köln war nur ein Puzzlebaustein bei der Entwicklung des kompletten Überwachungsprogramms. Bisher gab es kaum Transparenz zu Transportschäden bei Modulen und deren Langzeitwirkungen auf den späteren Stromertrag. Allerdings gehen Branchenexperten davon aus, dass zwischen fünf und zehn Prozent aller Module durch den Transport unnötig in Mitleidenschaft gezogen werden. „Schäden an Modulen bleiben meist unentdeckt, wenn sie nicht auf den ersten Blick erkennbar sind, oder sie lassen sich in der Entstehung später nicht mehr nachvollziehen“, erklärt Vaaßen. Oft seien dann langwierige Streitereien zwischen den involvierten Partnern die Folge. „Das wollen wir ändern.“

Dafür haben TÜV Rheinland und DB Schenker ihr Prüfsystem entwickelt, dass sie jetzt natürlich auch gern den Modulproduzenten und Logistikern der Branche empfehlen möchten. Diese könnten dann wiederum mit einem Zertifikat für den sicheren Transport werben. Die Kontrollen sollen deshalb kaum zusätzliche Zeit beanspruchen. Das könnte dann die Effizienz in der gesamten Wertschöpfungskette steigern, weil Ertragseinbußen sowie Verzögerungen vermieden würden. (William Vorsatz)

Lesen Sie mehr im heute erscheinenden photovoltaik-Magazin.