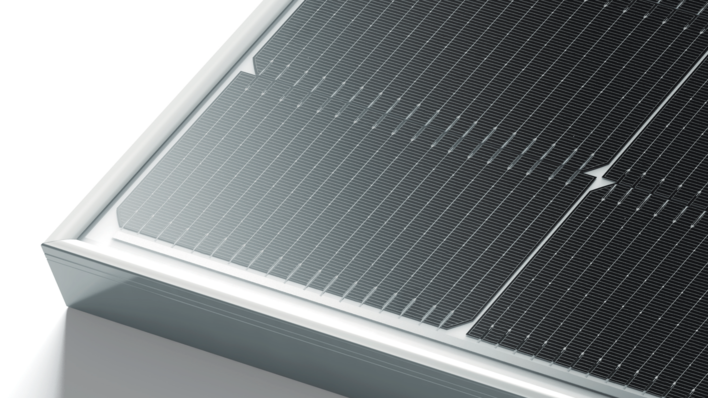

In einem Gewölbe aus feuerfestem Stein schlagen die Flammen meterhoch. Sie verwandeln Sand, Soda und Kalkstein in gelb-weißlich glühende Glasschmelzen für Solargläser. Normalerweise wird die Schmelze auf flüssigen Zinnbädern zu glattem Floatglas gezogen. Für das Schutzglas, das Alfasolar in Hannover für seine Module verwendet, kommt die Schmelze statt auf ein Bad unter eine Walze. „Damit wird dem Glas eine pyramidenartig strukturierte Oberfläche gegeben“, sagt Thies Fromm von Alfasolar. Das Glas mit der millimetertiefen Dreiecksstruktur soll besonders viel Licht auf die Solarzellen lenken und die Modulleistung um bis zu fünf Prozent erhöhen.

Bis zu sechs Prozent Leistungssteigerung sollen sogar die Solargläser bringen, die im rund 500 Kilometer entfernten Fürth beim Solarglashersteller Centrosolar Glas produziert werden. Allerdings arbeitet man hier mit glatten Glasscheiben, die im Tauchverfahren mit einer Schicht versehen werden. „Durch die Schicht werden die Scheiben entspiegelt wie eine Brille, nur eben in einem anderen Wellenlängenbereich“, sagt Thomas Hofmann, der dort die Forschungs- und Entwicklungsabteilung leitet.

Datenblätter ohne Aussage dazu

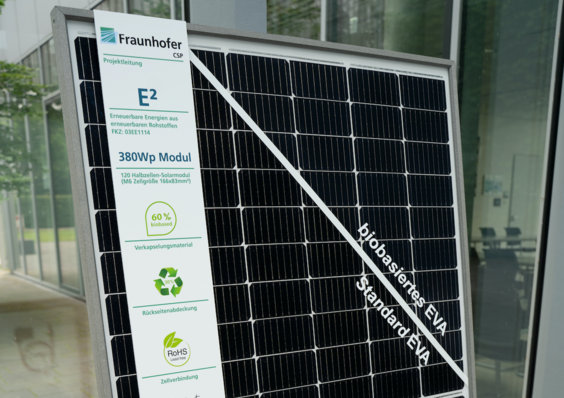

Was das Ganze besonders interessant macht: Die Ertragsgewinne durch solche Antireflexschichten lassen sich nicht vollständig an den Modulspezifikationen ablesen. Zwei Module, die die gleichen Leistungsspezifikationen haben, können deutlich unterschiedlichen Ertrag bringen, nur weil das eine eine bessere Antireflexschicht hat als das andere.

Ob Strukturen oder Schichten, antireflektive Solargläser liegen im Trend. „Die Nachfrage nach Modulen mit antireflektiven Gläsern steigt“, sagt Thies Fromm von Alfasolar, das die Module mit dem Pyramidglas schon seit drei Jahren verkauft. Und der Glashersteller Centrosolar, der nach eigenem Bekunden Weltmarktführer auf dem Gebiet der Solargläser mit antireflektiven Schichten ist, produziert jedes Jahr weit mehr als drei Millionen Quadratmeter beschichtetes Glas. Das ist zumindest in absoluten Zahlen eine Steigerung. „Der Anteil der Antireflexgläser an allen verkauften Solargläsern liegt mittlerweile bei rund zehn Prozent, ist jedoch noch nicht signifikant gestiegen, da der Markt insgesamt größer geworden ist, die Anbieter aber nicht überproportional wachsen konnten“, sagt Hofmann.

Immer mehr Solarglashersteller haben die Antireflexgläser heute fest im Programm. Neben Centrosolar veredelt unter anderem auch das dänische Unternehmen Sunarc und der Glasproduzent AGC Solar mit Sitz in Brüssel Gläser mit antireflektiven Schichten. Und eines der Urgesteine unter den Glasherstellern, der französische Glasproduzent Saint-Gobain, bietet sowohl Gläser mit Pyramidenstruktur als auch solche mit Antireflexionsschichten an.

Potenzial für Weltrekorde

Die Antireflex-Schutzgläser sind dabei längst zum Geburtshelfer für neue Rekorde von Modulwirkungsgraden geworden. So verkündete das niederländische Unternehmen DSM Functional Coating Anfang des Jahres, der Durchbruch der 17-Prozentmarke beim Wirkungsgrad von polykristallinen Solarmodulen gehe auch auf das Konto der Antireflexschichten auf dem Glas.

Wenn Licht auf Glas fällt, wird an der Grenzfläche immer ein Teil reflektiert. Der Anteil des reflektierten Lichts bei unbehandeltem Glas steigt, je flacher der Winkel ist. Deshalb arbeiten Module bei diffuser Einstrahlung, bei der das Licht aus vielen und auch flachen Winkeln auftritt, schlechter als bei direkter Einstrahlung. Und deshalb ist es kein Wunder, dass die Antireflexgläser ihre größte Wirkung bei flachem Lichteinfall entfalten.

Das geht über einen großen Winkelbereich. „Die beschichteten Gläser funktionieren für Einstrahlwinkel von null bis 50 Grad fast konstant gut“, berichtet Benedikt Bläsi vom Fraunhofer-Institut für Solare Energiesysteme in Freiburg, das neben dem Fraunhofer-Institut für Silicatforschung in Würzburg und dem Chemieunternehmen Merck an der Entwicklung der antireflektiven Glasbeschichtung von Centrosolar beteiligt war. Die jährliche Ertragssteigerung eines Moduls gegenüber einem Modul mit unbeschichteten Gläsern lasse sich dann für einen idealen Aufstellwinkel zu etwa drei bis vier Prozent berechnen. „Bei sehr flachen Winkeln, also deutlich größer als 50 Grad, wird die Leistungssteigerung durch die Beschichtung aber größer und kann bei einem Einfallswinkel von 70 Grad bis zu sechs Prozent betragen.“ So haben Simulationen gezeigt, die auf der Messung von Minimodulen im Labor gründen, dass die Ertragssteigerung für den Standort Essen mit wenig direktem und viel diffusem Licht mit mehr als vier Prozent rund ein Prozent größer war als etwa in Miami. „In einer Feldstudie von BP Solar in Süddeutschland lieferten Module mit dem antireflektiv beschichteten Centrosolar-Glas sogar bis zu sechs Prozent mehr Ertrag als Vergleichsmodule mit konventionellem Solarglas“, berichtet Centrosolar-Entwicklungsleiter Hofmann.

Elf Prozent Reflexionsverluste

In absoluten Zahlen ist der Effekt allerdings nicht so deutlich, denn die Lichtdurchlässigkeit nimmt bei sehr flachen Einstrahlwinkeln insgesamt stark ab. „Die Transmission beträgt in diesem Fall nur noch 89 Prozent, selbst wenn das Glas beschichtet ist“, räumt Bläsi ein. Zum Vergleich: Bei senkrechter Einstrahlung spiegelt das beschichtete Glas nur ein Prozent des Lichtes weg. Bei unbeschichtetem Floatglas bleiben etwa vier Prozent der eingestrahlten Energie auf der Strecke. Auch bei einem Einstrahlwinkel von 45 Grad kommt mit einer Transmission von 98 Prozent noch fast das gesamte Licht durch das beschichtete Glas. Durch unbehandelte Scheiben gelangt noch ein Anteil von 95 Prozent.

Technische Daten ungenau

Auch die Pyramidgläser zeigen bei sehr flachen Einstrahlwinkeln ihren größten Effekt. Der Glashersteller Saint-Gobain etwa gibt für einen Winkel von 70 Grad an, dass Module, die mit diesen Gläsern bestückt sind, einen um zehn Prozent höheren Wirkungsgrad haben als Module mit gewöhnlichem Solarglas. Der Wirkungsgrad der polykristallinen Module von Alfasolar soll bei einem Einstrahlwinkel von 45 Grad um rund fünf Prozent und bei 80 Grad um 20 Prozent größer sein als jener für konventionelle Module. „Unsere Module haben ihren größten Ertragszugewinn bei flachen Einstrahlwinkeln und Lichtleistungen zwischen 200 und 800 Watt“, sagt Fromm und bedauert, dass sich das in den technischen Daten nicht widerspiegelt.

Das ist der springende Punkt, warum jeder, der ein Modul wählt, sich auch mit dem verwendeten Glas beschäftigen muss. Denn die Nennleistung eines Moduls wird bei senkrecht auffallendem Licht mit einer Leistung von 1.000 Watt gemessen. „Unter diesen Bedingungen beträgt die relative Leistungssteigerung nur gut drei Prozent“, sagt Fromm. Gemittelt über alle Einstrahlwinkel komme man auf die angegebenen bis zu fünf Prozent.

Die Pyramidenflächen wirken dabei wie eine Lichtfalle. Sie fangen sehr flach einstrahlendes Licht besser ein, da sie es zur Zelle hin reflektieren können. Und sie lassen Lichtstrahlen, die im Modul an der Zelloberfläche reflektiert wurden, nicht so leicht entkommen und spiegeln diese nach innen zurück.

Antireflex-Schichten wie die von Centrosolar nutzen einen anderen physikalischen Effekt. Die Schichten, die wie Glas in der Regel aus Siliziumdioxid bestehen, sind 100-mal dünner als ein menschliches Haar und von nanometerkleinen Poren durchsetzt: eine Art Mischung aus Glas und Luft. „Damit sorgt die Schicht für einen ‚weicheren’ Übergang des Lichtes“, erklärt der Fraunhofer-Forscher Bläsi. Die entscheidende optische Kenngröße dafür heißt Brechzahl oder Brechungsindex und hängt vom atomaren Aufbau der Materialien ab. Die nanoporöse Schicht hat laut Bläsi einen Brechungsindex von idealerweise 1,22 – „in realen Systemen liegen die Werte typischerweise etwas höher“, sagt er – und vermittelt so zwischen Luft mit der Brechzahl 1,0 und Glas, Brechzahl 1,5.

Die nanoporösen Eigenschaften lassen sich allerdings nicht nur im Tauchverfahren herstellen. Schon bald will Centrosolar die Schichten mit einer Walze aufdrucken. „In Kleinserien haben wir das schon erfolgreich getestet“, sagt Entwicklungsleiter Hofmann. Es geht aber auch ganz anders. So lassen sich die Siliziumdioxid-Schichten auch im Vakuum aus der Gasphase abscheiden. Und Unternehmen wie Sunarc und DSM zum Beispiel ätzen eine Schicht aus Nanoporen mit aggressiven Säuren wie Fluss- oder Schwefelsäure direkt in das Glas.

Selbstreinigung gleich dabei

Ebenfalls für beschichtete Solargläser und solche mit Pyramidenstruktur gleichermaßen gilt: Ihre Hersteller werben alle mit einer Dreck abweisenden Oberfläche. „Mikroskopisch gesehen ist die Oberfläche unserer Gläser mit Pyramidstruktur glatter als die konventioneller Solargläser oder solcher mit Antireflexbeschichtung“, sagt dazu Alfasolar-Vetriebsleiter Fromm. Sie werde durch das Walzen stark verdichtet und lasse dann Dreck und Wasser am Glas abperlen wie am Blatt einer Lotusblume. „Und wenn sich einmal Dreck sammelt, wird er bei Wind und Regen schneller wieder weggeweht beziehungsweise ausgespült, denn gerade in den Tälern der Pyramiden herrschen die größten Strömungsgeschwindigkeiten“, erklärt er. Die Schichtenhersteller machen dagegen die wasseranziehenden Kräfte der optisch glatten Schichten für die reinigenden Eigenschaften verantwortlich. Danach benetzt das Wasser aus Luft und Regen schnell die gesamte Fläche und verhindert, dass sich Dreck anlagern kann.

Die Aussagen der jeweiligen Mitbewerber zu den selbstreinigenden Kräften sehen die Hersteller allerdings allesamt mit Skepsis. So zweifeln Bläsi und Hofmann, ob die Pyramidengläser beispielsweise bei flacheren Aufstellwinkeln und in der Nachbarschaft eines Staub emittierenden Industrieunternehmens tatsächlich sauber bleiben und sich die Strukturen nicht doch schnell zusetzen. Und Alfasolar hält die porösen Schichten durchaus für verschmutzungsanfällig. „Sie bergen das Risiko der Einlagerung von Fremdstoffen und damit der mittelfristigen Veränderung der optischen Eigenschaften“, heißt es in einem Whitepaper des Unternehmens.

Die Frage, welche Art Antireflexglas nun die beste Lösung ist, lässt sich aber auch aus anderen Gründen nur schwer beantworten. Fraunhofer-Forscher Bläsi meint: „Ein Patentrezept gibt es nicht. Man muss das ganz individuell planen.“ So hänge eine Entscheidung zum Beispiel davon ab, in welchem Winkel ein Modul installiert werden solle und wie die Lichtverhältnisse vor Ort seien. Für Fassadenanwendungen würde Bläsi den Pyramidgläsern den Vorzug geben, da diese bei flachen Einstrahlwinkeln eine stärkere Wirkung auf die Leistung haben. „Der Ertrag an Fassaden ist durch das Pyramidglas um bis zu zehn Prozent höher als bei herkömmlichem Glattglas“, sagt er.

Neben Standortbedingungen und wirtschaftlichen Betrachtungen liegt es möglicherweise letztlich an einer optischen Eigenschaft ganz anderer Art, ob sich ein Kunde für Poren oder Pyramiden oder eine Kombination von beiden entscheidet. Denn die zugehörigen Gläser, glatt oder mit grober Struktur, sehen einfach sehr unterschiedlich aus. Dazu meint Bläsi: „Man muss auch das Design mögen.“