Die Modulpreise haben sich in den vergangenen Wochen stabilisiert, bei den meisten Technologien sogar etwas nachgegeben. Dies führt Martin Schachinger von PVxChange einerseits auf einen sommerferienbedingten Nachfragerückgang, andererseits auf das nahende Quartalsende zurück. In den letzten Tagen wurden einige größere Modulkontingente auf den Markt geworfen, so dass die Verfügbarkeit momentan als gut zu bezeichnen sei und die Preise dadurch allgemein etwas unter Druck gerieten.

Da es sich hier um Lagerbereinigung und damit einen kurzzeitigen Effekt handelt, rechnend Schachinger in den Folgemonaten mit einer Korrektur nach oben. Damit bleibt es wohl nicht bei einem Preisanstieg von etwa sechs bis neun Prozent seit Jahresanfang, wie wir ihn bei den meisten Indexwerten noch sehen. „Allein die Höhe der Preise für Minderleistungsmodule, B-Ware oder Gebrauchtmodule hat sich seit Januar im Durchschnitt nicht verändert, da es sich hier in der Regel um lokale Angebote handelt, die von Containertransporten aus Asien weitgehend unabhängig sind“, erklärt Schachinger.

Kann sich die EU von den großen Herstellern in China emanzipieren?

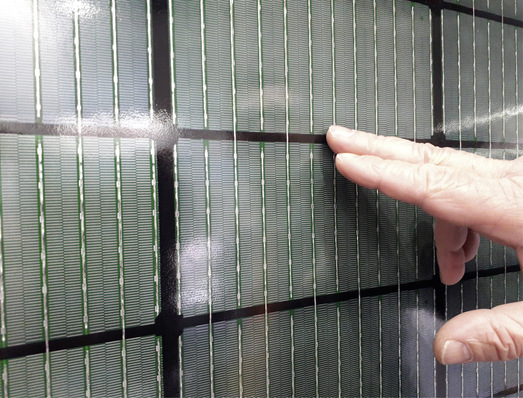

Heute gebe es keine ernstzunehmenden Produktionskapazitäten mehr in der EU, die über die Endfertigung von Modulen hinausgehen, sagt der Experte. Silizium, Wafer, Zellen, Gläser, Folien, Rahmenprofile, Kabel und Anschlussdosen - die meisten Vorprodukte müssten mittlerweile aus Asien beziehungsweise von außerhalb der EU bezogen werden, wenn das Endprodukt erschwinglich bleiben soll. Manche ehemals renommierte deutsche Marke beschränkt sich auf den Zusatz „Engineered in Germany“ oder „Deutsche Garantie“ in ihren Datenblättern, da das komplette Modul oder zumindest das fertige Laminat aus Asien kommt und im Inland nur noch der Rahmen aufgepresst wird.

Solche Produkte sind nicht viel teurer als reine chinesische Module, haben aber auch keinen Transportkostenvorteil gegenüber diesen, weil ja das gesamte Material aus Asien herüber geschafft werde, meint Schachinger. Nicht viel besser sieht es für lokale Modulhersteller aus, die zumindest das Laminieren noch selbst durchführen, auch sie müssen fast alle Vorprodukte aus Asien einführen. Eine Modulproduktion selbst sei heute weitestgehend automatisiert, so dass Personalkosten hier nicht groß ins Gewicht fallen würden. Allenfalls bei den Energiekosten und den Umweltauflagen würden sich noch Nachteile gegenüber einer chinesischen Produktion ergeben. Diese lassen sich aber mit etwas Aufwand und Innovation ebenfalls beseitigen.

Kann Meyer-Burger etwas ändern?

Unlösbar sei kurz- bis mittelfristig das Beschaffungsproblem für Vorprodukte. „Eine vertikale Integration einer Vielzahl von Fertigungsschritten möglichst an einem Standort ist der Königsweg, sowie eine entsprechend hohe Produktionskapazität, um Skaleneffekte zu erzielen. Genau hier liegt aber das entscheidende Problem, weshalb alle europäischen Player auf der Strecke geblieben sind oder den Manufakturstatus nie verlassen haben“, betont er. Fazit: Ob es Meyer-Burger gelingt einen relevanten Platz in der ansonsten asiatisch dominierten Herstellerriege einzunehmen, bleibt laut Schachinger fraglich. (nhp)

Weitere aktuelle News:

Solarwatt startet drei neue Fertigungen für Speicher und Solarmodule