Wissenschaftler haben das klassische Siebdruckverfahren zur Feinlinienmetallisierung von Siliziumzellen weiterentwickelt. Damit kann der Silberverbrauch um bis zu 30 Prozent gesenkt werden.

Wissenschaftler im Photovoltaic Technology Evaluation Center PV-TEC des Fraunhofer Instituts für Solare Energiesysteme ISE in Freiburg haben in Zusammenarbeit mit Projektpartnern das klassische Siebdruckverfahren zur Feinlinienmetallisierung von Siliziumsolarzellen weiterentwickelt. Durch den Einsatz speziell entwickelter Feinliniensiebe konnte das Projektteam Kontaktfinger mit einer Breite von lediglich 19 Mikrometer und Höhe von 18 Mikrometer in einem Druckschritt realisieren. Damit ist eine Einsparung bei der Ressource Silber um bis zu 30 Prozent möglich, was zu einer signifikanten Senkung der Herstellungskosten führt.

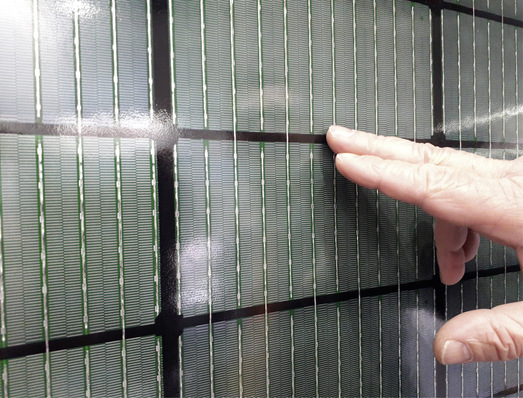

Siliziumsolarzellen führen über metallische Elektroden auf der Vorder- und Rückseite den durch Lichteinstrahlung im Halbleitermaterial erzeugten Strom ab. Auf der Vorderseite der Zelle wird dafür üblicherweise im Flachbett-Siebdruckverfahren ein feines Kontaktgitter aufgedruckt, das zum einen möglichst wenig der aktiven Zellfläche abschatten soll und zum anderen über eine ausreichende Leitfähigkeit für einen geringen Serienwiderstand der Solarzelle verfügen muss. Der hohe technologische Anspruch an den Siebdruckprozess besteht darin, möglichst schmale unterbrechungsfreie Kontaktfinger mit einer ausreichenden Höhe für eine gute laterale Leitfähigkeit zu realisieren. Der Druck feinster Kontaktfinger erfordert den Einsatz hochentwickelter Spezialsiebe und Metallisierungspasten und zugleich eine perfekte Beherrschung des Siebdruckmetallisierungsprozesses.

Jetzt ist es den Forschern zusammen mit Partnern aus der Industrie gelungen die Breite der Kontaktfinger auf unter 20 Mikrometer zu reduzieren. Das ist eine Reduktion um 30 bis 40 Prozent gegenüber dem heutigen Industriestandard.

In zwei unabhängigen Versuchsreihen wurden feinmaschige Siebe zur Metallisierung von Perc -Solarzellen eingesetzt. Unter Verwendung eines neuartigen feinmaschigen Siebs konnten in einem Druckschritt Kontaktfinger mit einer Breite von nur 19 Mikrometer und einer Höhe von 18 Mikrometer erreicht werden. Dabei sind neben der minimalen Breite der Kontaktfinger auch die ausgezeichneten elektrischen Eigenschaften ein herausragendes Merkmal. Sie ermöglichen bei der Modulintegration – insbesondere bei neueren Technologien wie der Drahtverschaltung mit 8 bis 15 Busbars – eine deutliche Reduzierung der durch die Kontaktfinger bedingten Leistungsverluste. Die neu entwickelten Siebdruckprozesse ermöglichen eine Silbereinsparung um bis zu 30 Prozent gegenüber dem aktuellen Industriestandard mit einer Kontaktfingerbreite von etwa 30Mikrometer. (PF)

Stets topaktuell informiert: Abonnieren Sie unseren Newsletter.