Einige Monate währte die Unsicherheit, dann fuhren die Bänder wieder auf vollen Touren: Innotech Solar in Halle an der Saale firmiert nun als Hörmann ITS Cell GmbH. Nach der Übernahme ist wieder Alltag eingekehrt, optimistisch blicken Firmenleitung und Belegschaft nach vorn. „In der Stunde laufen rund 2.000 Zellen durch eine von vier Maschinen“, erläutert Patrick Müller, Geschäftsführer des Zellherstellers. „Zurzeit fahren wir zwei Schichten am Tag.“

Hörmann ITS Cell stellt Solarzellen her, Sechs-Zoll-Zellen mit zwei bis fünf Busbars. Eigentlich werden die Zellen repariert, denn als Rohstoff dienen ausrangierte Solarzellen von Herstellern aus Europa und Asien. In den Zellfabriken wurden sie aussortiert, weil sie fehlerhaft sind. Die Wafer sind hauchdünn, während ihrer Fertigung müssen sie viele Prozessschritte hinter sich bringen, bevor aus den glänzenden Siliziumscheiben eine photoaktive Zelle wird.

Der Laser kreist den Shunt ein

Schon der kleinste Fehler genügt, dann werden die defekten Zellen als Ausschuss deklariert. Was sie aber nicht sind, nicht für Patrick Müller und seine rund 40 Mitarbeiter in Halle: „Wir bekommen die aussortierten Zellen in unser Werk, um die Defekte mit Lasern zu reparieren“, erläutert Stefan Stöckel, Maschinentechniker in Halle. „Zunächst testen wir die Rückseite der Zelle, ihre Metallisierung und Strukturierung. Auch die Frontseite wird inspiziert, um Fehler auf der Oberfläche zu finden.“

Je nach Qualität werden die Fehlerbilder genau analysiert. Leistung und Widerstand werden gemessen, ebenso die Größe und Lage der Shunts. Shunts sind lokale Kurzschlüsse (Hotspots) auf der Zelloberfläche, die bei ITS Cell mithilfe von Lasern verödet und neutralisiert werden. Der Laser durchtrennt die Kontaktfinger und den Emitter, um den Kurzschluss stillzulegen. Anschließend werden die Kanten isoliert und die Zellen nach Optik, Farbe, Helligkeit und elektrischen Daten neu sortiert. Manche Zellen haben Mikrorisse, die man nicht reparieren kann. Im Hallenser Werk gibt es keine Nasschemie, alles wird mit Lasern erledigt.

Rund 50 Megawatt in diesem Jahr

Früher schickte Innotech die gelaserten Zellen nach Skandinavien ins Modulwerk, um daraus neue Solarmodule zu fertigen. Seit der Übernahme im Sommer 2015 werden die reparierten Zellen am Spotmarkt frei gehandelt. Die Modulfabrik im Norden Europas wurde geschlossen.

Im Jahr könnte das Zellenwerk in Halle rund 150 Megawatt Zellen ausstoßen, immerhin wurden die Umsätze seit der Übernahme durch Hörmann stabilisiert. „Wir haben ein rollierendes Geschäft, das wir nun systematisch ausbauen wollen“, sagt Patrick Müller. „In diesem Jahr wollen wir 50 Megawatt umsetzen. Wir haben 25 feste Kunden, die Auftragslage ist gut.“ Die reparierten Zellen werden vornehmlich an Modulhersteller aus Europa verkauft. Solarworld lässt in Halle seine Halbzellen schneiden, die es für kleinere Modulserien benötigt. Der überwiegende Teil der Zellen geht an europäische Modulhersteller. Die Zellen gehen aber auch in das kleine Modulwerk von Hörmann Novo Solar in Laubusch bei Hoyerswerda, wo schadhafte Module repariert oder nachgebaut werden. Dort werden im Monat immerhin 250 Module nachgebaut, das sind 3.000 Paneele im Jahr.

Rund zehn Millionen Euro gerettet

Mit der Übernahme in Halle wurde eine Investition von rund zehn Millionen Euro gerettet. So viel Geld steckt in den Maschinen zur Zellprüfung, in der Lasertechnik und der Sortierung. Hörmann ITS Cell kann ebenso Fünf-Zoll-Zellen produzieren, auch kann der Laser spezielle Zellen mit vier Zoll oder achteckige Zellen schneiden. „Noch sind wir auf klassische Zellen mit bis zu fünf Busbars ausgerichtet“, erklärt Patrick Müller. „Wenn wir die neuen Multiwire-Zellen reparieren wollten, müssten wir neue Maschinen aufstellen.“ Das Gebäude könnte problemlos eine zweite Laserlinie aufnehmen, Platz ist ausreichend vorhanden.

Immer am Ball bleiben

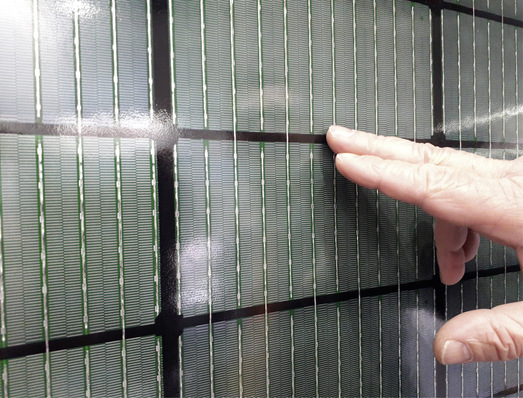

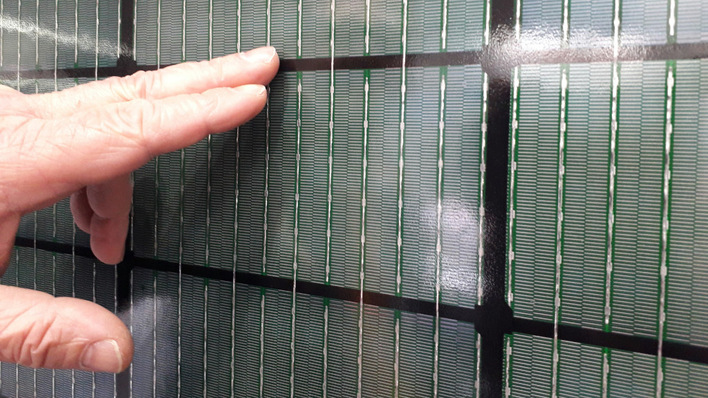

Multiwire-Zellen haben keine sichtbaren Busbars mehr auf ihrer Oberfläche, sondern nur noch ein hauchfeines Netz von Kontaktlinien, wie beispielsweise die neuen Neon-Module von LG Solar. Doch bis diese Zellen bei Hörmann in Halle ankommen, dürften noch etliche Monate vergehen.

Denn der Zellmarkt wird nach wie vor von klassischen Sechs-Zoll-Zellen mit Busbars bestimmt, wobei der Trend von drei dickeren Busbars hin zu schmaleren Busbars geht, von denen vier oder fünf auf die Zelloberfläche aufgebracht werden. Von den 25 Kunden der ITS Cell haben bislang fünf Modulhersteller von drei auf vier oder fünf Busbars umgestellt.

Am Ende der kleinen Fabrik in Halle stehen versandbereite Paletten, jede fasst rund 50.000 Zellen. Von alleine läuft der Laden nicht, auch nicht unter der Ägide von Hörmann. Die Technologie der Solarzellen verändert sich rasch, da müssen die Techniker am Ball bleiben. „Wir müssen unsere Prozesse immer wieder an die neuen Zellen anpassen“, verrät Eckehard Hofmüller, der das dreiköpfige Entwicklungsteam in Halle leitet. Schon seit 2009 ist er bei Innotech respektive ITS Cell tätig. Damals hatte das Unternehmen noch einen Entwicklungsstandort in Oslo und die Zellproduktion in Narvik, und die Zellen wurden in Schweden in ITS-Module eingebaut.

Seitdem hat sich die Welt der Solarzellen mehr als einmal gedreht. „Die neuen Perc-Zellen beispielsweise haben eine komplizierte Rückseite“, erklärt der Experte. „Früher waren Solarzellen nur mit Aluminium beschichtet. Bei den Perc-Zellen ist der Aufbau vielschichtig, dadurch sind mehr Fehler möglich. Die Defektbilder müssen wir ermitteln, denn Perc wird derzeit bei vielen Herstellern eingeführt.“

Perc-Zellen verfügen über eine passivierte Rückseite, das erhöht die Komplexität der Produktion, aber auch die Ausbeute. Ganz neu sind neben der erwähnten Multiwire-Technik auch die industriell gefertigten bifazialen Zellen, wie sie der Photovoltaikhersteller Solarworld aktuell anbietet.

Ein Euro für jede Zelle

Hörmann ITS Cell ist der einzige Hersteller, der defekte Zellen mit Lasern repariert und diese Technik der Veredelung professionell weiterentwickelt. Denn oft wird übersehen, wie wertvoll die einzelne Zelle ist, auch wenn sie kleine Kurzschlüsse auf der Oberfläche hat.

Schon die Herstellung von Solarsilizium, Ingots und Wafern ist sehr aufwendig, danach folgen Nasschemie, Metallisierung und die Fixierung im Ofen. „Jede Zelle, die wir hier in die Hand nehmen, hat einen Wert von ungefähr einem Euro“, rechnet Patrick Müller vor. „Auch wenn die reparierten Zellen eine minimal geringere Leistung haben als die originalen Zellen, kann man sie dennoch in verschiedenen Modulen ökonomisch sinnvoll verwenden.“

Auch gelaserte Zellen sind langlebig, wie die Zellen, die fehlerfrei aus den Linien der Zellhersteller kommen. Denn sind die Shunts einmal verödet, stellt der Kurzschluss keine Gefahr mehr dar.