Sie waren die Ersten. Zumindest was die Umstellung von drei auf vier Busbars angeht, hatte Kioto Solar die Nase vorn. Inzwischen haben andere Hersteller nachgezogen. Das Unternehmen in St. Veit an der Glan, 15 Kilometer nördlich der Kärntner Landeshauptstadt Klagenfurt, hat damit gezeigt, dass es auf Innovationen setzt und nicht einfach der Entwicklung hinterherläuft.

Das ist auch notwendig. Denn im Konkurrenzkampf mit den Großen der Branche geht es nur mit einem innovativen Geist und vor allem guten Zutaten. Das ist das Erfolgsrezept von Kioto Solar. Immerhin sind die Kärntner der Marktführer in der Heimat, und die Module von Kioto Solar sind auch in vielen benachbarten Ländern die erste Wahl, wenn es darum geht, Photovoltaikanlagen mit zuverlässigen und hochwertigen Komponenten zu errichten.

Großprojekt in Ungarn beliefert

So hat IBC Solar Austria das mit 18,5 Megawatt Leistung größte Solarkraftwerk in Ungarn mit den Modulen aus St. Veit an der Glan ausgestattet. Insgesamt 72.480 der Paneele des Kärntner Herstellers stehen jetzt aufgeständert direkt neben dem alten Braunkohlekraftwerk Mátrai Erm in Visonta, im Norden Ungarns. Früher hat der Kraftwerksbetreiber seinen Abraum dort entsorgt. Heute produzieren die österreichischen Solarmodule sauberen Sonnenstrom auf der 30 Hektar großen Halde.

Stresstest fürs Glas

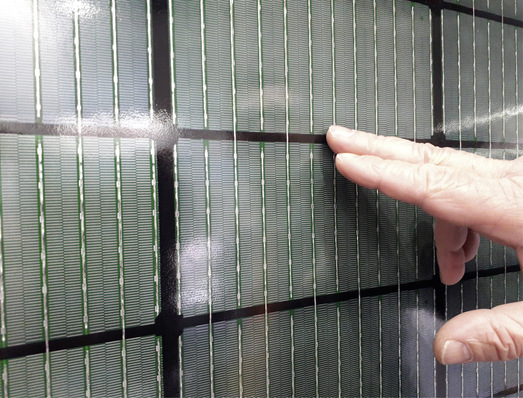

Auf den voll automatisierten Linien, die in den Fabrikhallen von Kioto Solar aufgebaut sind, kann das Unternehmen Module mit einer Gesamtleistung von 120 Megawatt im Jahr herstellen. Inzwischen laufen alle Module mit vier Busbars vom Band. „Vier Busbars sind derzeit der Marktstandard“, erklärt Rudolf Frank, der das Produktmanagement leitet. „Im Vergleich mit drei Busbars bringt uns das vierte 1,5 Prozent mehr Leistung pro Modul“, rechnet er vor. „Wir können damit Module mit 60 Zellen und einer Leistung von bis zu 300 Watt herstellen.“

Die Fertigung ist auf dem aktuellsten Stand der Technik. Die Kärntner setzen fast durchgängig auf Automatisierung. Das sichert eine hohe und gleichbleibende Qualität der Module, die innerhalb der Produktion mehrfach geprüft wird.

Der erste Qualitätstest erfolgt bei der Entnahme der Modulgläser. Martialisch sieht es aus, wenn der Roboter das Glas aus der Verpackung entnimmt und erst einmal 20 Zentimeter weit durchbiegt. Jeden Augenblick erwartet man ein Klirren, mit dem das Glas in 1.000 Teile zerspringt. Doch das passiert nur ganz selten. „Bei diesem Test sehen wir gleich, ob die Glasqualität, die Glashärte und die Glasspannung in Ordnung sind“, begründet Frank die Tortur, der die Gläser unterzogen werden. „Schlechte Gläser kommen so gar nicht erst in die Produktion, weil sie beim Test zerstört werden.“

Kein Spontanbruch der Gläser

Auf diese Weise schalten die Kärntner ein Problem aus: den Spontanbruch des Solarglases. Geht ein Glas kaputt, werden die folgenden Scheiben erst einmal weiter geprüft. Wenn innerhalb einer Charge vier oder fünf Gläser brechen, prüfen die Ingenieure von Kioto Solar diese noch einmal separat. „Das Biegen macht dem Glas nichts aus“, versichert Frank. „Wir bewegen uns damit noch nicht in einem Bereich der plastischen Verformung.“

Im nächsten Schritt wird die EVA-Folie aufgezogen. Dies geschieht komplett in der Linie. Das Glas wird auf dem Fließband weiterbefördert. Durch die Vorwärtsbewegung fördert das Glas die Folie selbst von der Rolle, die am Ende nur noch abgeschnitten werden muss. Dadurch ist sichergestellt, dass die Folie exakt und faltenfrei auf dem Glas liegt.

Auch die Zellstrings werden vor und nach dem Verlöten auf ihre Qualität hin geprüft. Das muss schnell gehen. Denn immerhin schafft es jeder der Stringer in der Produktionslinie, 1.400 Zellen pro Stunde zu verlöten. In diesem Produktionsschritt wird zunächst das Lötband gerade gerichtet, über einen Meter gestreckt und auf die richtige Länge geschnitten. Parallel dazu werden die Solarzellen positioniert. Noch bevor sie verlötet werden, kontrolliert ein Kamerasystem die Zellen hinsichtlich ihrer Größe, korrekten Geometrie und etwaiger Zellbrüche. Die Kamera erfasst auch ausgebrochene Zellkanten. Auf diese Weise werden nur Zellen verarbeitet, die den hohen Ansprüchen genügen.

Danach werden die Zellen so verlötet, dass durch das Lötband die Kanten der Zellen nicht belastet werden. Drei Infrarotlötköpfe verbinden die Zellen mit dem Lötband. Der erste Lötkopf wärmt vor. Der zweite übernimmt das Löten, während der dritte nachwärmt, um mechanische Spannungen aufgrund von zu heftigen Temperaturdifferenzen zu verhindern.

Nun dürfen die Zellstrings abkühlen

Anschließend dürfen die so gefertigten Strings erst einmal ein paar Maschinentakte abkühlen. Anschließend werden sie von der Maschine weiterbefördert und auf das vorbereitete Modulglas mit EVA-Folie aufgelegt. Auf dem Weg von der Lötstation zur Stringauflage prüft noch einmal ein Kamerasystem, ob die Zellen immer noch in Ordnung sind, die Zellabstände stimmen und die Lötbänder gerade aufgebracht sind. „Hier sehen wir schnell eventuelle Fehler“, betont Rudolf Frank. „Das ist auch notwendig. Denn bei vier Busbars haben wir eine Busbarbreite von 1,1 Millimetern und eine Bandbreite von 1,2 Millimetern. Da haben wir wenig Spielraum.“ Liegen die Lötbändchen nicht genau auf, wird das erkannt.

Die Maschine stoppt automatisch, und der Maschinenmeister muss nachjustieren, bevor die nächsten Strings gelötet werden.

Gleich zwei Roboter verbinden bei der Querverschaltung die einzelnen Zellreihen miteinander. Auf der unteren Seite des Moduls ist das noch relativ einfach. An der oberen Seite muss die Maschine die Enden der Querverbinder um 90 Grad biegen, damit sie später mit der Anschlussdose verbunden werden. Danach übernehmen vier Induktivlötköpfe und verbinden die Busbars mit dem Querverbinder.

Risse oder andere Fehler aufspüren

Per Elektrolumineszenz wird im nächsten Schritt geprüft, ob Risse in den Zellen oder Fehler im Modul vorhanden sind. Dazu wird das Laminat komplett kontaktiert und unter Strom gesetzt. Nur wenn hier keine Auffälligkeiten zu sehen sind, geht es weiter zum Laminieren.

Auch beim Laminieren achten die Ingenieure auf Präzision. Auf acht Stockwerken kann der Laminator die Modulkomponenten miteinander verschmelzen. Bei 150 Grad Celsius haben die Module eine Viertelstunde Zeit, damit später keine Probleme mit Delaminationen auftreten. Solche Reklamationen kennen die Kärntner bisher überhaupt nicht.

Um sich bei Prozessen mit engen Toleranzen keine Qualitätsprobleme einzuhandeln, werden diese Schritte vollautomatisch gefahren.

Rahmen manuell montiert

Wenn es jedoch um die Flexibilität geht, übernehmen die Mitarbeiter selbst. So werden die Module manuell gerahmt. „Wir hatten früher eine automatische Rahmungsstation“, erinnert sich Frank. „Doch das war zu unflexibel. Immer wenn wir die Rahmenfarbe wechseln wollten, mussten wir erst einmal das gesamte Magazin leer fahren.“ Jetzt muss bei Kioto Solar nichts umgerüstet werden, wenn zwischendurch die Rahmenfarbe von Silber auf Schwarz wechselt oder umgekehrt. Für das Rahmendesign haben sich die Ingenieure von Kioto Solar etwas Besonderes ausgedacht.

Denn das größte Problem ist die Haltbarkeit bei hohen Belastungen. Damit das Laminat nicht aus dem Rahmen rutscht, hat er auf der Längsseite eine zusätzliche Glasauflage. Diese ist leicht nach unten gekippt, damit sie nicht an der Modulrückseite scheuert.

Für hohe Schneelasten optimiert

Dadurch hat das Laminat eine komplette Auflagefläche über zwei Zentimeter und rutscht nicht heraus, wenn es durchgedrückt wird. Außerdem sorgt ein zwei Zentimeter breiter Versteifungssteg für mehr Stabilität. Dadurch hält das Modul höheren Schneelasten stand, die in Österreich nicht selten sind.

Die Rahmenschenkel werden mit einem stabilen Lamellenwinkel aus Aluminium verbunden. Die Lamellen wirken wie Widerhaken und verhindern, dass der Rahmen sich mit der Zeit lösen kann. Am Scheitelpunkt des Winkels ist eine Bohrung angebracht. Diese sorgt dafür, dass im Modul kein Wasser stehen bleibt.

Zulieferer haben sich lange bewährt

Die Produktion ist derzeit weitgehend ausgelastet, und der Absatz läuft gut. Im Jahr 2015 liefen 90 Megawatt vom Band, auch 2016 lief es auf diese Menge hinaus. Kioto Solar setzt auf den dreistufigen Vertrieb. Das heißt, der Installateur bestellt nicht direkt in St. Veit, sondern bezieht die Module über seinen Großhändler für Solarkomponenten oder Produkte des Elektrofachhandwerks.

Schon 1991 ging es los mit der Fertigung von solarthermischen Kollektoren. 2004 begann die Produktion von Photovoltaikmodulen – damals noch in Handarbeit, wie Rudolf Frank berichtet.

Seither arbeitet das Unternehmen fast ununterbrochen mit den gleichen Zulieferern zusammen. Diese haben sich bewährt und wurden in ausgiebigen Tests qualifiziert. „Wir versuchen, nur die besten Einzelkomponenten in unseren Modulen zu verbauen“, bekräftigt Frank.

Die Zellen kommen in der Regel aus Taiwan, das Modulglas wird in Deutschland hergestellt. Hier fiel die Wahl auf einen Anbieter, bei dem nicht nur die Glasqualität stimmt, sondern auch die Antireflexschicht während der Härtung in das Glas eingebrannt wird. Auch die EVA-Folie kommt von einem langjährigen Partner aus Spanien. Die Rückseitenfolie liefert seit Jahren ein österreichisches Unternehmen.

Diese Materialkombination hat sich nicht nur hinsichtlich der Stabilität bewährt, sondern ebenso gegen potenzialinduzierte Degradation (PID). Mit diesem Problem mussten sich die Kärntner aufgrund der Zutaten für das Modulrezept nicht herumschlagen. Damit das so bleibt, werden die Materialien stichprobenartig auf ihre Beschaffenheit geprüft.

Das kleine Schwarze und ein Zebra

Die Kärntner haben ein Sortiment aufgebaut, das nicht nur in einer weitgehend automatisierten Linie produziert wird, sondern vielfältige Anwendungen abdeckt. „Wir haben ganz verschiedene Varianten im Portfolio“, sagt Unternehmenssprecherin Iris Kaukal. „Dazu gehört ein komplett schwarzes Modul mit monokristallinen Zellen, schwarzem Backsheet und einem schwarzen Rahmen.“

Eine zweite Variante nennen die Kärntner Zebra. Der Name geht auf das Design der schwarzen monokristallinen Zellen mit weißem Backsheet und schwarzem Rahmen zurück. Daneben gibt es ein polykristallines Standardmodul für Dachinstallationen und Projektgeschäfte. Letztere beliefert Kioto Solar mit Paletten, auf die ein kompletter String passt. Dabei wird darauf geachtet, dass sich die Stromstärke der Module maximal um 0,1 Ampere unterscheidet.

Module mit 54 oder 72 Zellen möglich

Auf Kundenwunsch fertigen die Kärntner Module mit 54 oder 72 Zellen. Diese Linie läuft teilweise parallel zur Hauptlinie. Herstellungsschritte, die sich von der eigentlichen Produktion unterscheiden, werden auf dieser parallelen Linie durchgeführt. Danach laufen die Module wieder in die normale Produktion hinein.

Inzwischen hat Kioto Solar ein Glas-Glas-Modul und ein bifaziales Modul im Sortiment. Das bifaziale Modul weist eine Gesamtleistung von bis zu 360 Watt auf, da es Licht auf beiden Seiten des Moduls umsetzt.

Bifaziale Module und smarte Dose

Dieses bifaziale Modul wird vor allem für Carports optimal eingesetzt, in denen Elektroautos stehen. Sie werden mit Sonnenstrom betankt. Wie das funktioniert, zeigt das Unternehmen auf dem eigenen Firmengelände. Dort steht seit Herbst 2016 ein Carport mit zwölf Stellplätzen. Die ins Dach integrierten Module erzeugen jedes Jahr 35.000 Kilowattstunden Solarstrom, der direkt in die Akkus der Elektroautos fließt.

Die Kärntner haben schon länger ein smartes Modul im Portfolio. Jüngst spendierten die Entwickler dem Produkt eine neue Anschlussdose von Solaredge. Der Vorteil: Der Optimierer des israelischen Herstellers ist in das Smartmodul integriert. Dadurch bleibt es im Leistungsoptimum, wenn es auf einem Dach installiert wird, das eventuell zeitweise von Verschattung betroffen ist.

Steckermodul kommt in diesem Jahr

Diese Module sind optimal für Anlagen, in denen die Paneele in unterschiedliche Richtungen montiert sind. Der Installateur kann sie in einem String verschalten, ohne Leistungseinbußen hinnehmen zu müssen.

Noch in diesem Jahr wird Kioto Solar ein steckerfertiges Modul herausbringen. Unter dem Namen „Mein Kraftwerk“ wird es das Sortiment der Kärntner ergänzen. Die ersten Muster sind schon da, voraussichtlich auf der Intersolar kann jeder das kleine Modul bestaunen.

Sogar das Design ist ein echtes Highlight. Mit den abgerundeten Ecken und dem aufgedruckten Muster ist es ein echter Hingucker. Aus dem integrierten Modulwechselrichter sollen bis zu 320 Kilowattstunden Wechselstrom pro Jahr direkt ins Hausnetz des Betreibers fließen. Vorausgesetzt, die Einstrahlung am Montageort reicht aus.

Hybridmodul befindet sich im Test

Bei Kioto Solar wird ebenfalls an der Entwicklung eines Hybridmoduls gearbeitet, das Strom und Wärme in einem erzeugt. „Wir testen derzeit ein entsprechendes Produkt“, sagt Iris Kaukal.

Bis es am Markt verfügbar ist, kann der Installateur auf das Twin Energiedach zurückgreifen. Hierbei werden thermische Kollektoren und Photovoltaikmodule separat installiert.

Der Kollektor hat die gleichen Abmessungen wie das Solarmodul und wird mit den üblichen Gestellsystemen aus der Photovoltaik installiert. Das macht es dem Handwerker leichter. Und auf diese Weise entsteht eine homogene Optik auf dem Dach des Kunden.