Nüchterne Flachbauten mit verspiegelten Scheiben säumen die Straße durchs Industriegebiet. Fremont, eine Stadt mit gut 200.000 Einwohnern, ist eine jener uferlosen Siedlungen, die das Silicon Valley prägen. Nach San Francisco und San Jose fährt man jeweils eine knappe halbe Stunde von hier. Die Hybridautos auf den riesigen Parkplätzen links und rechts der Straße brutzeln in der Sonne. Die klimatisierten Hallen dahinter bleiben Besuchern meist verschlossen. Einblicke sind unerwünscht, schließlich tüftelt hier jeder irgendwie an der nächsten Hightech-Revolution, und die Konkurrenz schläft nicht. Bevor sich deutschen Reportern eine Tür öffnet, haben sie Dutzende E-Mails mit Mitarbeitern weit entfernter PR-Agenturen ausgetauscht – oder jemand hat ein gutes Wort für sie eingelegt.

Treffen mit dem Strippenzieher

Wie im Fall des aufstrebenden Solarzellen- und -modulherstellers Solaria im kalifornischen Fremont. Die Bekannte einer Bekannten stellt den Kontakt zu jemandem her, der ihr noch einen Gefallen schuldet. David Hochschild heißt der Mann und ist bei Solaria Vizepräsident für externe Beziehungen, also zuständig für Politikberatung und Lobbyarbeit im Dienste der Solarbranche. Ein Strippenzieher.

Aus eins mach zwei – dank Multiplikationstechnologie.

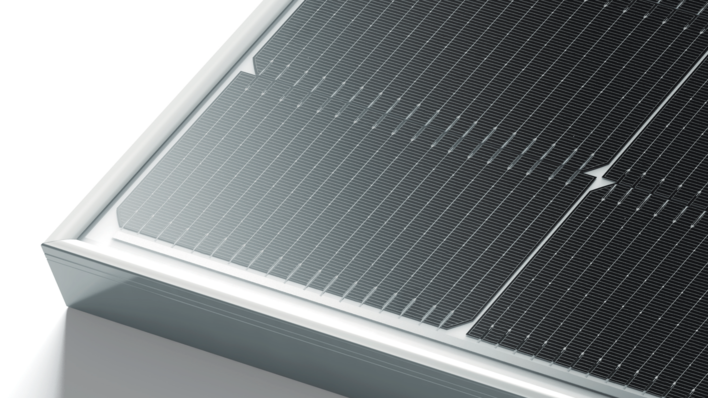

David Hochschild hat deutsche Wurzeln, spricht die Sprache aber nicht mehr. Er ist groß gewachsen, blond, um die 40 Jahre alt und natürlich zeigt er Besuchern – bevor er auf sein Steckenpferd, die förderpolitische Großwetterlage, zu sprechen kommt – erst mal eine der Solaria-Photovoltaikzellen. Denn die sind nicht nur gestreift, sondern auch in anderer Hinsicht bemerkenswert. Nicht, was den Wirkungsgrad angeht. Der liegt bei rund 15 Prozent. Doch in Fremont schafft man das mit der Hälfte des dafür normalerweise benötigten kristallinen Siliziums. Die Solaria-Zellen sind ein Sparwunder, das der Branche den Weg in eine siliziumärmere Zukunft weisen könnte.

Die Innovation käme zur rechten Zeit. Trotz aller Euphorie um Dünnschicht-Photovoltaik und organische Solarzellen bleibt kristallines Silizium nach Meinung von Experten wohl noch viele Jahre das Rückgrat der weltweiten Solarzellproduktion. Rund 90 Prozent des Photovoltaikmarktes entfallen derzeit darauf. Kein Wunder: Die Prozesstechnik ist bewährt und etabliert. Der einzige Haken dabei: Der Rohstoff kristallines Silizium ist ein Kostenfaktor. Im ungünstigsten Fall schlägt er mit 50 Prozent der Modulherstellungskosten zu Buche. Der Anreiz zum Sparen ist deshalb groß. Wer mit derselben Menge kristallinen Siliziums doppelt so viele Solarzellen herstellt, kann seine Module deutlich billiger verkaufen. Genau das hat Solaria vor. Und im australischen Adelaide verfolgt der Energieversorger Origin Energy mittelfristig ähnliche Ziele.

Linsen auf Zebrastreifen

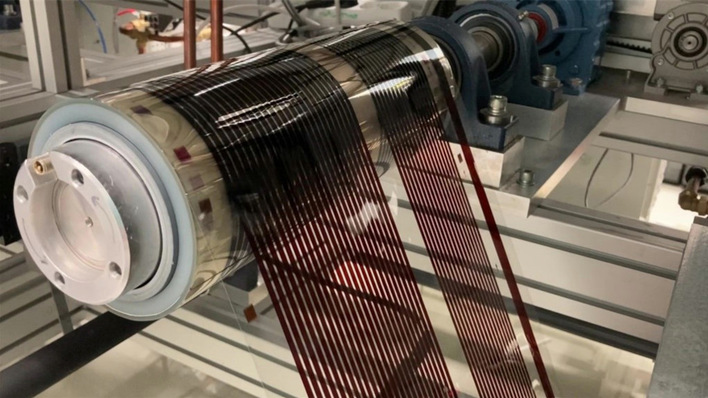

Aus eins mach zwei – mit dieser Devise will Solaria aus Kalifornien die Solarbranche erobern. Das Rohmaterial für seine Silizium-Sparmaßnahme bezieht das 1998 gegründete Unternehmen von Q-Cells bei Bitterfeld. Der deutsche Photovoltaikgigant ist eigenen Angaben zufolge mit 32 Prozent an Solaria beteiligt und hat sich 2007 verpflichtet, Solaria binnen zehn Jahren Solarzellen mit einer Gesamtleistung von 1,35 Gigawatt zu liefern. „Wir nehmen die mono- und polykristallinen Solarzellen, die Q-Cells uns schickt, und schneiden sie in millimeterbreite Streifen“, erklärt Hochschild in Fremont. „Dann entfernen wir die Hälfte dieser Streifen und setzen auf das resultierende Zebramuster eine Linse aus Plastik.“

Die Solaria-Zellen sind mit rund drei Millimetern etwas dicker als konventionelle Siliziumzellen. Ihre Oberfläche besteht aus einer transparenten Polymerschicht, in die V-förmige Gräben eingebettet sind. Die streifenförmigen Linsen bündeln das einfallende Licht so, dass die verbliebenen Halbleiterstreifen doppelt so viel davon abbekommen. „Weil ein Siliziumstreifen, auf den doppelt so viel Licht fällt, doppelt so viel Strom liefert, erzielen wir dieselbe Leistung wie die Ausgangszelle“, sagt Hochschild. Aus einer Q-Cells-Zelle werden so zwei. Das Verfahren hat Solaria Zell-Multiplikationstechnologie getauft. Es ist eine Konzentrator-Technologie mit dem Konzentrationsverhältnis zwei zu eins.

„Die Herstellung unserer Solarzellen ist weitgehend automatisiert, dadurch sparen wir eine Menge Arbeitskosten“, sagt Hochschild. Bedenken bezüglich der Langlebigkeit der Plastiklinsen zerstreut er mit dem Verweis auf ausgiebige Materialtests und langjährige Erfahrungen bei Flugzeugfenstern aus einem ähnlichen Acryl-Glas. Für welchen Preis die Module zu haben sein werden, will bei Solaria derzeit noch keiner verraten. Solaria-Chef Suvi Sharma verspricht Kosteneinsparungen von 15 bis 20 Prozent bei der Modulfertigung, mittelfristig peile man sogar 30 Prozent an. Die Details werden auch davon abhängen, ob es gelingt, die Serienproduktion auf den Philippinen wie geplant hochzufahren. In einer kürzlich fertig gestellten Fabrik sollen dort jährlich 25 Megawatt vom Band laufen.

Licht von oben und unten

Im australischen Adelaide wäre man froh, wenn man schon so weit wäre. Auch dort jagen Solarzellenentwickler Siliziumwafer durch den Reißwolf, um den Rohstoffverbrauch zu drosseln. Doch die Jahreskapazität der Pilotfertigung beträgt bloß 50 Kilowatt. Sliver-Technologie heißt das neuartige Herstellungsverfahren, das der australische Energieversorger Origin Energy seit einiger Zeit erprobt. Das Ergebnis ist eine gestreifte Solarzelle ganz anderer Bauart. Entwickelt haben sie Forscher der nationalen Universität ANU in Adelaide bereits vor über fünf Jahren. Ray Prowse, der Leiter des ANU-Zentrums für nachhaltige Energieforschung, kramt eine durchsichtige Plastikbox mit einem Haufen silbern glänzender Siliziumstreifen hervor, die er im angrenzenden Reinraumlabor gefertigt hat. Die Streifen sind einige Zentimeter lang und erinnern von fern an Lametta. Weil sie mit 50 bis 80 Mikrometern nur die Dicke einer Haaresbreite haben, sind sie erstaunlich flexibel. Man kann sie zwischen zwei Fingern problemlos zu einem Halbkreis biegen, ohne dass sie brechen.

Der Ausgangspunkt für die Herstellung der flexiblen Winzlinge sei eine gewöhnliche kristalline Siliziumsolarzelle, erklärt Ray Prowse – allerdings eine vergleichsweise mächtige, mit ein bis zwei Millimeter dicken Siliziumschichten. „In einem bestimmten Stadium der Fertigung schneiden wir von diesem Wafer haarfeine Scheiben ab“, sagt Prowse, wie Scheiben von einem Laib Brot. Und genau wie Brotscheiben werden die Siliziumstreifen dann auf ihre flache Seite gelegt. „Dadurch vergrößert sich die der Sonne zugewandte effektive Oberfläche um den Faktor zehn“, erklärt der Entwickler der Streifenzelle. Der Trick dabei: Weil die Siliziumstreifen durchs Herausschneiden aus der Ausgangszelle völlig symmetrisch sind, können sie Licht in Strom umwandeln, das sie von vorn oder hinten trifft. Das machen sich die Forscher zunutze. Sie ordnen die Streifen zu einem Zebramuster und montieren dahinter einen Reflektor, der Sonnenlicht, das durchs Raster gefallen ist, auf die Rückseite der Streifen wirft. Bei der richtigen Wahl des Abstandes zwischen den Siliziumstreifen wird so ein Großteil des Lichtes in Strom verwandelt.

Komplizierte Serienproduktion

„Wir erreichen vergleichbare Wirkungsgrade wie herkömmliche Solarzellen, aber wir schaffen das mit einem Zehntel des Siliziums, das sonst nötig ist“, sagt Ray Prowse. Klingt vielversprechend, doch der Übergang vom Labor in die Praxis hat seine Tücken. Über 65 Mitarbeiter tüfteln in Adelaide an den Verfeinerungen für die Massenproduktion. Noch ist unklar, inwieweit sie konkurrierenden Technologien wirklich einmal den Rang ablaufen können. „Wir haben es mit Halbleitertechnologie zu tun, das dauert. Aber wir kommen voran“, sagt James Seymour, der die Kommerzialisierung der siliziumsparenden Sliver-Technologie leitet. 2008 hat Origin Energy erste Sliver-Module für netzgebundene Photovoltaik-Anwendungen hergestellt und zertifizieren lassen. Kleine Stückzahlen davon sollen demnächst an verschiedenen Orten in Australien erprobt werden.

Haarfeine Halbleiterstreifen

Dass die Serienproduktion noch ihre Fallstricke birgt, liegt auch am komplizierten Herstellungsverfahren, das zusätzliche Prozessschritte beinhaltet. Anders als im Universitätslabor von Ray Prowse sägt man bei Origin Energy nun zuerst 40 Mikrometer breite Gräben in die Wafer, bevor diese weiter bearbeitet werden. Zwischen diesen Gräben bleiben die haarfeinen Halbleiterstreifen stehen. Am ringförmigen Rand des Wafers hängend, werden sie alle gemeinsam mit Fremdatomen dotiert und abschließend vereinzelt. Einfach ist anders. Für die ersten kommerziellen Module verwende man 1,5 Millimeter breite Streifen mit je einem halben Millimeter Abstand dazwischen, sagt Seymour: „Damit erzielen wir Modulwirkungsgrade zwischen zwölf und 14 Prozent.“ Das Fernziel der Australier ist ambitioniert: Sie wollen den Siliziumverbrauch auf unter eine Tonne je Megawatt Modulleistung drücken. Doch davon sei man noch ein gutes Stück entfernt, räumt Seymour ein. Auf die Frage, ob die zuletzt stark gefallenen Siliziumpreise das ganze Projekt nicht infrage stellen, antwortet er: „Auch wir profitieren von den sinkenden Rohstoffkosten.“

Bei Solaria in Fremont blickt man ebenfalls optimistisch in die Zukunft, trotz Wirtschaftskrise. Nicht zuletzt nach der Wahl Barack Obamas ins Weiße Haus. „Das Geschäft mit der grünen Energie wird einer der Eckpfeiler seiner Präsidentschaft“, ist Hochschild überzeugt. Für die US-Solarbranche bedeutet das Rückenwind, den sie in Zeiten globaler Rezession gut gebrauchen kann. „Wenn die US-Bundesstaaten und Washington an einem Strang ziehen, könnten die USA wieder das werden, was sie einst waren: Der größte Solarenergiemarkt weltweit“, betont David Hochschild. „Wir haben enorme Ressourcen, die wir bislang nicht ausschöpfen.“

Vielversprechender Markt

Das ändert sich zusehends. Ein massiv gefördertes Solardachprogramm in Kalifornien hat die Nachfrage in den vergangenen Jahren stimuliert und lässt die Photovoltaikbranche weiter wachsen. Im vergangenen Herbst hat auch der Kongress in Washington weitreichende Steuervergünstigungen für Solaranlagen beschlossen. Diese langfristigen Investitionsanreize machen Solarstrom auf einmal auch für die Energieversorger interessant: Mehrere große, darunter Pacific Gas & Electric und Edison aus Kalifornien, haben kürzlich eine Reihe von Verträgen für den Bau großer Solarkraftwerke unterzeichnet.

Zusätzlich zu seinen drei bereits TÜV-zertifizierten Modulklassen mit 190, 200 und 210 Watt Ausgangsleistung tüftelt Solaria deshalb an einem speziellen Photovoltaikmodul für dezentrale Kraftwerke. „Wir entwickeln ein Modul, das speziell für einachsige Tracker optimiert ist und hocheffiziente mono- und polykristalline Zellen verwendet“, sagt Hochschilds Kollege Marc van Gerven, Solarias geschäftsführender Vizepräsident für Marketing und Vertrieb.

Gegenüber der Konkurrenz aus Adelaide haben die Kalifornier einen beträchtlichen Vorsprung und einen entscheidenden Vorteil: Da zugekaufte Solarzellen die Basis für den Plastiklinsentrick bilden, profitiert Solaria automatisch, wenn seine Lieferanten ihre Lichtwandler effizienter oder billiger machen. „Das macht uns flexibel und erlaubt uns, schnell neue Produkte auf den Markt zu bringen, die auf bestimmte Segmente zugeschnitten sind“, sagt van Gerven. Als vielversprechenden Markt hat er in den kommenden Jahren neben Kalifornien auch Italien im Visier. Ein Büro in Berlin hat Solaria bereits.

„Die Technologie von Solaria ist überall interessant, wo es viel direkte Sonneneinstrahlung und genügend Platz gibt – also durchaus auch in Südeuropa“, sagt Q-Cells-Pressesprecher Stefan Dietrich: „Wir sind zuversichtlich, dass sie sich durchsetzt.“ Da Q-Cells insgesamt 25,5 Millionen Euro in Solaria investiert hat, wäre alles andere schlecht fürs Geschäft.

Klaus Lips von der Abteilung für Silizium-Photovoltaik des Berliner Hahn-Meitner-Instituts hielt die australische Sliver-Technologie vor ein paar Jahren für ein gutes Konzept, weil man damit viel Material einsparen kann. „Das hörte sich damals alles ganz toll an“, sagt er. Mittlerweile hat er den Eindruck, dass der Übergang zur Massenproduktion noch auf sich warten lässt und sieht das größte Wachstumspotenzial bei Silizium-Dünnschichtsolarzellen.

Silizium nicht mehr das Problem

Gerhard Willeke, Leiter des Fraunhofer-Zentrums für Silizium-Photovoltaik in Halle, erwartet, dass sich der Preis für kristallines Silizium im Zuge der gegenwärtigen Branchenkonsolidierung langfristig in Richtung 30 Euro pro Kilogramm bewegen könnte. „Silizium ist eigentlich jetzt schon nicht mehr teuer und sollte auch in Zukunft nicht das Problem sein“, sagt er. Den Streifentechnologien räumt Willeke trotzdem Chancen ein, gibt allerdings zu bedenken: „Beide müssen erst noch beweisen, dass sie für die Massenfertigung taugen.“

Im Fall der australischen Sliver Cells vermutet Willeke, dass Origin Energy zuerst versuchen wird, mit einem Premiumprodukt im Nischenmarkt Gebäudeintegration Fuß zu fassen. Lässt man bei den Sliver-Modulen den rückseitigen Reflektor weg, sind sie semitransparent. Das verringert zwar den Wirkungsgrad, eröffnet Architekten aber ganz neue Möglichkeiten zur Gestaltung von Gebäuden und öffentlichen Räumen.