Man merkt Rüdiger Drewes an, dass er mit dem Werk verbunden ist. Der Technologe in der Sonnenstromfabrik Wismar verantwortete hier schon die Fertigung, als noch Centrosolar-Module verpackt wurden. Er kennt die Maschinen aus dem Effeff und die Arbeiter seit vielen Jahren. Nach der Insolvenz von Centrosolar und dem Zwischenspiel der Solar-Fabrik hat die CS Wismar den Standort übernommen. Viele ehemalige Centrosolar-Mitarbeiter arbeiten im Werk. Rüdiger Drewes hat mit der Übernahme des Standortes den Sprung in die Geschäftsführung gemacht, wo er heute für Produktion und Produktinnovation zuständig ist.

Bernhard Weilharter, kam im Zuge der Neuaufstellung 2015 an Bord. Er hat den Kauf des Modulwerks für den heutigen Eigentümer verantwortet und übernahm in der Geschäftsleitung die Verantwortung für Vertrieb, Finanzen und Strategie. Dritter im Bunde ist Alexander Kirsch – der ehemalige Vorstandsvorsitzende der Centrosolar Group AG. Er begleitet nun als Beirat die dynamische Entwicklung der Sonnenstromfabrik.

Die Sonnenstromfabrik betreibt heute die 2012 errichtete Fertigungshalle. Die ältere Produktionshalle der Centrosolar wurde verkauft.

Drei identische Fertigungslinien für kristalline Module mit einer Gesamtkapazität von 210 Megawatt laufen derzeit. Die Halle bietet Platz für zusätzliche drei Linien, und aktuell sind die Wismarer dabei, die neuesten Produktionslinien aus der verkauften Produktionshalle in diese Halle zu integrieren.

Viele europäische Komponenten

2016 wurden Module mit insgesamt 35 Megawatt Leistung abgesetzt. Ein Großteil davon waren Nachbauten und Spezialanfertigungen. Für den französischen Markt wurden größere Mengen als OEM gefertigt. Weil viele europäische Komponenten in der Herstellung verwendet werden, haben die Endprodukte im Nachbarland besonders gute Absatzchancen.

Bei Ausschreibungen wird dort auch der CO2-Fußabdruck der verwendeten Komponenten berücksichtigt, und dabei schneiden Module aus Wismar gut ab. Die Zeit wurde aber auch genutzt, um die moderne Fertigung weiter für den aktuellen Markt zu optimieren.

Baukastenprinzip ermöglicht Produktvielfalt

So wurde unter anderem das Standard-Produktportfolio angepasst. Gefertigt werden jetzt auch Perc-Module. Die automatisierte Fertigung kann außerdem Module in verschiedenen Größen verarbeiten. Und ganz besonders viel Know-how steckt im individuell angepassten Laminator. Er kann sowohl Module mit Rückseitenfolie als auch Glas-Glas-Module in gleicher Geschwindigkeit verarbeiten.

Die Produktpalette an Doppelglasmodulen wurde im letzten Jahr auf 24 Fabrikate erweitert. Geschäftsführer Weilharter erklärt die Produktvielfalt durch das zugrunde liegende Baukastensystem: Aus wenigen Grundvarianten entstehen je nach Bedarf Endprodukte in verschiedenen Ausführungen. Das Unternehmen hat hierfür Pufferlager eingerichtet, wo die Halbfabrikate auf ihre finale Spezifikation warten. Ohne dieses Baukastenprinzip wäre die heutige Produktvielfalt wirtschaftlich nicht abbildbar.

Datenerfassung als Grundlage für Qualitätsüberwachung

Die gesamte Fertigung arbeitet auf Basis einer kompletten Betriebsdatenerfassung. Die Zellen für die Module kommen aus Vietnam, Taiwan und zum Teil noch aus Deutschland. Jede einzelne wird vor dem Einbau mit Elektrolumineszenzmessungen geprüft. Bevor sie in die Stringer gehen, wird jeder einzelne Barcode erfasst. Das Gleiche gilt für die Kupferbandrollen und die Glasscheiben, auch hier wird später genau nachvollziehbar sein, aus welcher Charge die Komponenten kamen, wann sie verbaut wurden und welcher Mitarbeiter an diesem Tag an der Maschine stand. Schon Centrosolar hatte eine der niedrigsten Reklamationsquoten. Das soll sich jetzt unter der neuen Flagge nicht ändern.

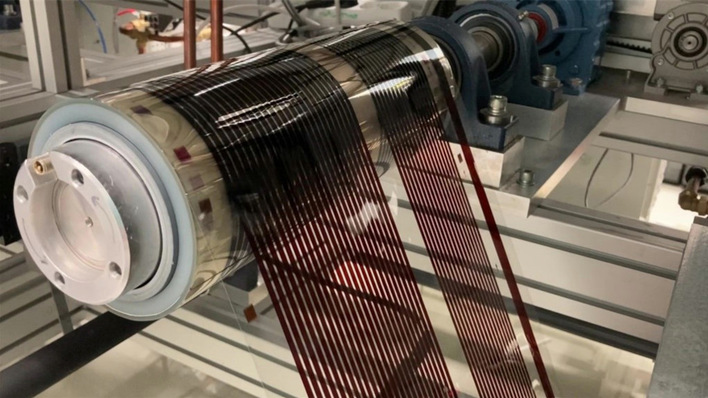

Die Stringer der drei Linien sind identisch. Je nach Kundenwunsch können vier oder fünf Busbars angelegt werden. Vom kleinsten bis zum größten Modul, 36 bis 72 Zellen: Alle Größen können automatisiert gefertigt werden. Sechs Wochen beträgt die Vorlaufzeit für Sonderbauten. Mit Schälkrafttests wird regelmäßig bei den halbfertigen Modulen geprüft, wie die Komponenten miteinander verbunden sind.

Sind die Zellen perfekt miteinander verbunden, wird das Modul laminiert. Die Maschinen dafür wurden so angepasst, dass alle Produktvarianten verarbeitet werden können. Für die Verbindung von Glas-Glas-Modulen werden spezielle EVA-Folien verwendet. Die muss man zu handhaben wissen. Auch in diesem Fertigungsschritt steckt Glas-Glas-Kompetenz aus Wismar.

Kundenwünsche flexibel umsetzen

Die Endfertigung der Module ist nicht vollständig automatisiert. Das wäre bei den vielen Produktvarianten nicht wirklich wirtschaftlich. Dafür kann jeder spezifische Kundenwunsch flexibel umgesetzt werden. Die Rahmen werden halbautomatisiert geklebt, die Anschlussdosen von Hand mit einer Schablone aufgebracht. Verwendet werden als Standard Produkte von Tyco. Auf Kundenwunsch werden auch Produkte des gleichen Herstellers mit integrierter Leistungselektronik verbaut.

Nachdem die Rahmen und Anschlussdosen angebracht sind, geht es zur Leistungsmessung. Die im Flasher gemessene Leistung ist dann das letzte Detail in der internen Datensammlung, die für jedes einzelne Modul angelegt wurde. Das ausgegebene Label wird aufgeklebt. Mit seinem Barcode können später nicht nur die Leistungsdaten des konkreten Moduls abgerufen werden, sondern auch seine ganze kurze Geschichte im Produktionsprozess. 25 Lohnminuten fallen rein rechnerisch für jedes Modul an – egal ob Glas-Glas oder Glas-Folie.

Alle Module werden schließlich sortenrein abgelegt. Das heißt, sie sind nach Leistung sortiert, aber auch zum Beispiel nach Herkunft der Zellen. Das ist vor allem für den Großhandel wichtig. Weil unterschiedliche Hersteller in Nuancen verschiedene Zellfärbungen liefern, die Kunden aber eine absolut identische Optik wünschen, ist das unabdingbar, wenn man den Handel in gleichbleibender Qualität beliefern will.

Versicherungslösung rundet Angebot ab

Beim Transport setzt das Unternehmen auf schlanke Verpackung. Mit Kunststoffecken werden die Module versehen, danach kann die Kartonage relativ bescheiden ausfallen. Hauptsache, die Module gehen aufrecht stehend auf ihre Reise zum Installationsort.

Im hauseigenen Prüflabor stehen Messgeräte und Apparaturen für moderne Prüfmethoden bereit. Neben der hausinternen Produktentwicklung können so auch regelmäßige Qualitätskontrollen stattfinden. Aber auch der Einfluss neuer Materialien oder Komponenten auf das Endprodukt kann hier nachvollzogen werden. Das gilt selbstredend auch für Umstellungen im Produktionsprozess.

Eine zusätzliche Versicherungslösung mit umfangreichem Komplettschutz für den Endkunden rundet das Produkt ab. Für 1,6 Cent pro Wattpeak kann das komplette System inklusive Montagesystem, Wechselrichter und sogar Speicher versichert werden. Die versicherten Risiken umfassen dann neben Leistungsmängeln und technischen Fehlern auch Blitz- oder Hagelschlag und Diebstahl. Das Interessante daran: Der Endkunde schließt die Versicherung direkt bei einem deutschen Versicherungsunternehmen ab. Das schafft eine zusätzliche Ebene in puncto Investitionssicherheit.

Modulmaße orientieren sich an Dachfenstern

Auch bei der Modulgröße will sich die Sonnenstromfabrik vom Wettbewerb absetzen und fertigt glatte Modulmaße von 1,70 mal ein Meter. Bei diesen Maßen hat man sich an Dachfenstern orientiert. In der Fertigung werden die seit letztem Jahr am Markt verfügbaren größeren Zellen bereits standardmäßig verarbeitet, und die Modulgrößen wurden in diesem Schritt entsprechend angepasst. Das Standard-Doppelglasmodul kann außerdem als Indachsystem mit Solrif-Rahmung verbaut werden.

Die Wismarer haben ihre Hausaufgaben gemacht und sich große Ziele gesetzt. Doppelt so viele Module wie im Vorjahr sollen verkauft werden. Die Zeichen stehen günstig. Zum einen wird eine Belebung des Marktes in Deutschland erwartet. Zum anderen steigern vor allem Glas-Glas-Module die Wirtschaftlichkeit einer Anlage, und in dieser Produktvariante bietet die Sonnenstromfabrik im Vergleich zu anderen Herstellern das breiteste Sortiment. Auch auf 1.500 Volt zertifizierte Doppelglasmodule sind auf Kundenwunsch lieferbar. Für große Anlagen ein wichtiges Detail.

Sonnenstromfabrik

Schlanke Struktur ohne fremdes Kapital

Seit der Übernahme und Neuausrichtung der Sonnenstromfabrik setzt das Unternehmen auch strategisch neue Schwerpunkte. Der neue Gesellschafter hat beim Erwerb des Standortes bewusst auf Fremdkapitalfinanzierung verzichtet. In Kombination mit den schlanken Strukturen können die Produkte günstig angeboten werden, ohne dass eigene Projekte realisiert werden müssen, um Volumen zu generieren. Schritt für Schritt in gesundem Tempo wachsen, das ist die Devise.

Vertrieblich setzt das Unternehmen verstärkt auf den Großhandel. Qualität, Variantenvielfalt und kontinuierliche Innovation werfen die Wismarer dafür in die Waagschale. Besonders der französische Markt ist für die Sonnenstromfabrik von Bedeutung, weil die Produkte aus Wismar eine gute CO2-Bilanz aufweisen. Die besondere Kompetenz bei der Fertigung von Glas-Glas-Modulen wird weiter ausgebaut und der Vorsprung genutzt.