Rund 100 Gigawatt Photovoltaikleistung wurden 2017 weltweit gebaut. Blickt man auf die verwendeten Zelltechnologien, gibt es einen klaren Spitzenreiter: Für knapp 60 Gigawatt wurden Module mit multikristallinen p-Type-Zellen verwendet. Das rührt daher, dass dies aktuell die Zelltechnologie mit den geringsten Produktionskosten ist.

28 Gigawatt wurden mit monokristallinen p-Type-Zellen und neun Gigawatt mit monokristallinen n-Type-Zellen gebaut. Dünnschichttechnologie spielte mit knapp vier Gigawatt nur eine marginale Rolle. Die klare Marktführerschaft von p-Type-Zellen ist in ihrer kostengünstigen Herstellung begründet. Die n-Type-Zellen können da aus verschiedensten Gründen nicht mithalten. Diese Zahlen präsentierte Business-Scout Ilka Luck vom Industriezulieferer Heraeus auf dem Qualitätstag Ende Februar in Berlin. Für die Photovoltaikindustrie fertigt das Unternehmen Produkte für diverse Zelltechnologien, in der Hauptsache Metallisierungspasten für die Zellherstellung, aber noch einige andere Produkte im Bereich Ingot- und Modulherstellung. Auch Dienstleistungen bietet Heraeus für Zellhersteller, die ihre Produktionsprozesse optimieren wollen, den sogenannten Cell Optimization Service (COS).

Das Unternehmen beobachtet deshalb den Photovoltaikmarkt sehr genau. Denn es geht darum, die entsprechenden Produktionskapazitäten und Rohmaterialien für die Märkte der Zukunft in hoher Qualität und ausreichender Menge bereitstellen zu können. Und mit diesem Fokus schaut Heraeus auf die Marktentwicklung der nächsten fünf Jahre. Für 2022 hält das Team von Heraeus stolze 270 Gigawatt bei Neuinstallationen für möglich.

Mono-p-Type-Zellen der Trend?

Mit diesem sonnigen Szenario übertrifft es die Einschätzung des Referenzszenarios der internationalen Technologie-Roadmap der Photovoltaikindustrie (ITRPV), die 182 Gigawatt vorhersagt. Doch darum soll es an dieser Stelle gar nicht gehen.

Ein Blick auf die jeweiligen Anteile der verschiedenen Technologien lässt die Themen deutlich hervortreten, um die es in den kommenden Jahren bei der Zell- und Modulherstellung gehen wird. Von den geschätzten 270 Gigawatt Zubau könnten 157 Gigawatt mit monokristallinen p-Type-Zellen realisiert werden und diese Technologie damit mit knapp 60 Prozent Marktanteil zur wichtigsten Zelltechnologie avancieren (2017: 28 Prozent). Lediglich 53 Gigawatt schätzt das Szenario für multikristalline p-Type-Zellen, knapp 20 Prozent (2017 knapp 60 Prozent). Der Anteil von Mono-n-Type-Zellen wird sich von neun auf 17 Prozent erhöhen, aber dennoch eine untergeordnete Rolle spielen. Dünnschichttechnologien bleiben wohl in bestimmten Nischen interessant, spielen jedoch rein mengenmäßig keine große Rolle.

Diamantsägen ist kostengünstiger als Slurry-Verfahren

Dass Mono-p-Type-Zellen so dominierend werden könnten, liegt am Kostendruck, unter dem die Hersteller stehen. Viel ist mit der Herstellung von Solarmodulen im Moment nicht zu verdienen. Hersteller müssen jede Chance ergreifen, um ihre Produktionskosten zu senken. Generell werden alle Technologien, die auf diamantgesägten Wafern basieren, an Bedeutung gewinnen. „Das liegt schlichtweg an den niedrigeren Produktionskosten. Slurry-Verfahren werden ganz verschwinden“, da ist sich Ilka Luck sicher.

Durch das Sägen der Wafer mit Diamantsägen hat die Monotechnologie einen enormen Schub bekommen. Die Verarbeitung ist einfacher geworden, sowohl was den Prozess des Sägens betrifft – es gibt weniger Bruch – als auch die Herstellung der Zelle aus den Wafern. Dort können die Hersteller bei der Weiterverarbeitung näher an den etablierten Prozessen bleiben.

Multikristalline Zellen handhaben

Doch ob der Vormarsch von Mono-p-Type tatsächlich so kommt, hängt auch davon ab, wie die Hersteller die Prozesse für die multikristallinen Zelltechnologien in den Griff bekommen. „Letztlich ist das ein Kostenwettstreit“, bringt es Ilka Luck auf den Punkt.

Ein Kostentreiber ist im Moment der Bruch beim Sägen, da schneidet multikristallin schlechter ab als mono. Aber auch bei der Texturierung der Zellen sind Multizellen schwieriger zu handhaben.

„Nicht zuletzt sehen wir auch beim Umstieg auf Perc, dass die Multizellen viel kitzliger sind, sich kritischer verhalten als Monozellen. Wenn sich die Probleme mit der Degradation dieser Zellen nicht aus der Welt schaffen lassen, wird das zulasten der multikristallinen Technologie gehen“, erklärt Luck.

Bekäme man diese Probleme jedoch in den Griff, dann wäre der multikristalline Wafer wieder günstiger. Grundsätzlich jedoch wird Perc die BSF-Technologie verdrängen.

Der Anteil monokristalliner n-Type-Zellen in den Modulen des Jahres 2022 wird größer sein als derzeit. Sie ziehen ihre Vorteile aus den höheren Wirkungsgraden. Der Basiswafer ist aktuell zwar teurer und die p-Type-Technologien holen im Hinblick auf Wirkungsgrad auf. „Jedoch sehen wir, dass viele Firmen an solchen n-Type-basierten Konzepten arbeiten. Und Segmente, die höhere Wirkungsgrade auch im Preis honorieren, wird es geben.“

Mehr Busbars, Halbzellen, Drähte

Weitere Trends der Zukunft sind heute schon sichtbar: Die Zahl der Busbars wird steigen, die höheren Produktionskosten dafür werden von höheren Wirkungsgraden aufgefangen.

Zellverbinder werden vermehrt durch Drähte ersetzt. Mehr Hersteller werden sich der Halbzellentechnologie zuwenden. Und die überlappende Anordnung von Minizellen in einem Modul, wie es Sunpower heute schon anbietet, ist ein weiterer möglicher Trend.

Dass die Weiterentwicklungen auch Quelle neuer Fehler sein können, liegt in der Natur der Sache. Ilka Luck erklärt: „Da, wo man revolutionär oder disruptiv eingreift, sollte man mit solchen Fehlern natürlich rechnen. Aber da, wo man lediglich evolutionär weiterentwickelt, erwartet man solche Erscheinungen nicht.“

Neue Technologien müssen reifen

In der Photovoltaik haben wir für Ersteres einige Beispiele, wo initiale Wirkungsgradgewinne im laufenden Betrieb der Solaranlage durch bis dato unbekannte Degradationsmechanismen wieder verloren gegangen sind.

Zum Teil wurde dann auch der zugrunde liegende Ansatz aufgegeben, wie im Fall des sogenannten High Performance Process für die multikristalline Ingotherstellung, der zwar bessere Performance brachte, aber eben auch die sogenannte Sponge-Degradation, die irreversibel ist.

Mehr Zeit zum Testen

Bei dem jetzigen Problem mit LeTID bei multikristallinen Perc-Zellen muss sich in der Produktion ein Weg finden, diese Erscheinung zu eliminieren oder der Prozess wird unter Umständen nicht mehr weiterverfolgt. Auf die Frage, wie sich die Branche vor Produkten schützen kann, die erst im Feld und in großer Masse ihre Fehler zeigen, antwortet Ilka Luck kurz und klar: „Weniger Zeitdruck. Die Hersteller müssen mehr Zeit zum Testen haben. Das heißt aber auch, dass Qualität und Qualitätssicherung vom Markt vergütet werden müssen.“

Zertifizierung als Mindeststandard

Auf eine weitere strukturelle Lücke weist Ilka Luck hin: „Auf Zellebene können Hersteller viel ändern, ohne dass diese Änderungen auf Langzeitstabilität und Funktionalität überprüft werden. Veränderungen in der Zelle, die man nicht sieht, werden von der Zertifizierung des späteren Moduls nicht erfasst.“ Zwar sei auch die Zertifizierung keine allumfassende Qualitätsaussage für Solarmodule. Man müsse immer darüber hinaus testen und prüfen. Aber sie biete einen Mindeststandard bezüglich zu bewältigender Stresssituationen.

Und ein anderer Trend ist sichtbar, unabhängig von der Zelltechnologie: Immer mehr Hersteller setzen auf Glas-Glas. Die Produkte sind langlebiger und robuster. Die ausgewiesenen Hersteller von Doppelglasmodulen wie beispielsweise Solarwatt, Luxor oder CS Wismar werden entsprechende Neuheiten zur Intersolar präsentieren. Auch IBC Solar will zur diesjährigen Messe erstmals ein Doppelglasmodul vorstellen.

Hanwha Q-Cells entwickelt in Thalheim

Hanwha Q-Cells zählt zu den größten Akteuren im weltweiten Solarmarkt. Acht Gigawatt Produktionskapazität sowohl bei Zellen als auch bei Modulen hat das Unternehmen.

Die Konzernzentrale für Technologie, Entwicklung und Qualität befindet sich in Deutschland, in Thalheim. Produziert wird in Korea, Malaysia und China.

Das Konzept geht auf

Das Konzept dieser speziellen Aufstellung scheint aufzugehen. Am Standort in Thalheim, der neben der Entwicklung und dem Qualitätsmanagement auch den gesamten Europavertrieb steuert, arbeiten insgesamt rund 400 Mitarbeiter. Davon sind allein rund 200 Forscher und Ingenieure mit der Entwicklung neuer Produkte, den Vorgaben für die einzelnen Produktionsschritte sowie für die Qualitätssicherung beschäftigt.

Von 2016 auf 2017 verdoppelte Hanwha Q-Cells sein Vertriebsergebnis in Europa, für 2018 stehen ähnlich ambitionierte Ziele auf der Agenda. Das Unternehmen strebt die Marktführerschaft im europäischen Modulvertrieb an. Traditionell fertigte das Unternehmen viele multikristalline Module. Doch Anfang letzten Jahres brachte Hanwha Q-cells die monokristalline Modulserie Q-Peak auf den Markt mit der firmenspezifischen Qantum-Technologie.

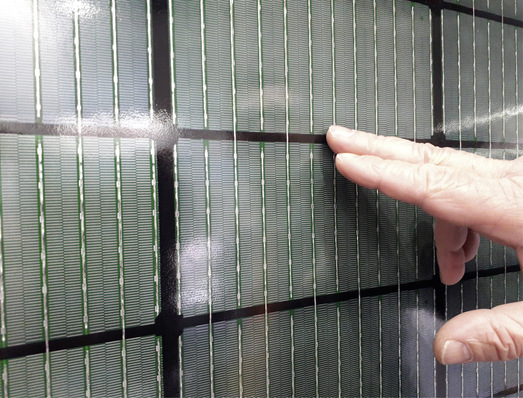

Der nächste Schritt erfolgte zu Beginn dieses Jahres: Hanwha Q-Cells brachte das monokristalline Halbzellenmodul Q-Peak Duo-G5 auf den Markt. Mit diesem Produkt werden hohe Leistungsklassen erreicht – zwischen 320 und 330 Watt aus 120 Halbzellen.

Zellen mit besonderen Eigenschaften

Die Basis der Qantum-Technologie ist die veränderte Rückseite der Solarzelle: Perc. Doch die Zellen haben weitere Merkmale, die sie auszeichnen. Zum einen verspricht der Hersteller ein PID-freies Betriebsverhalten. Zudem erhält jede Zelle einen individuellen Lasercode, das sogenannte Traq-System. So kann die Qualität verschiedener Chargen noch besser überwacht und optimiert werden.

Dazu kommt ein Hotspot-Protect-Baustein. Jede Zelle wird in der Produktion parallel zum Flashen mit Infrarot gemessen. So können Defekte der Zelle detektiert werden, zum Beispiel fehlerhafte Stellen im Wafer oder andere produktionsbedingte Abweichungen.

Die betroffenen Zellen werden aussortiert – nur wirklich einwandfreie Zellen kommen zur Weiterverarbeitung. Und schließlich können die Entwickler von Q-Cells auch lichtinduzierte Degradation und unter erhöhter Temperatur auftretende Lichtdegradation kontrollieren.

Maximilian Schurade, Leiter der Abteilung Technical Marketing Support innerhalb der Forschung und Entwicklung von Hanwha Q-Cells, ist darauf besonders stolz: „Wir haben die Mechanismen verstanden, die zu dieser Art von Degradation führen, und können sie deshalb in unserem Produktionsprozess minimieren. Wir haben die Prozesse identifiziert, die darauf Einfluss nehmen, und sie so gestaltet, dass unsere Produkte das Problem im Griff haben.“

Modul mit Stahlrahmen

Auch bei den Garantien kann deshalb viel versprochen werden: Die Performancegarantie nach dem ersten Jahr beträgt 98 Prozent der Nominalleistung und nach 25 Jahren immer noch stolze 85 Prozent.

Zur Intersolar zeigt das Unternehmen das bereits seit Jahresbeginn erhältliche Halbzellenmodul. Aber auch die Entwicklung eines Moduls mit Stahlrahmen schreitet weiter voran. Und auf der Systemseite sind die Thalheimer ebenfalls aktiv. Sie entwickeln eine neue Version des Q-Flat-Systems, eines Komplettsystems für Flachdachanlagen in Trapezausrichtung.

REC Group mit neuem Fokus

Für den Hersteller REC Group hat Europa am stärksten zum Wachstum 2017 beigetragen. Das vergangene Jahr war das erfolgreichste Jahr für den Vertrieb in der Region Europa, Mittlerer Osten und Afrika – wobei der Schwerpunkt und die Masse des Marktes in Europa liegen.

Die Kernmärkte waren dabei Deutschland, Türkei, Niederlande und Frankreich. In Deutschland verkaufte REC rund 260 Megawatt und bringt es damit auf einen Marktanteil von knapp 15 Prozent. Aber auch sonst ist das Management von REC zufrieden. Die Fertigungskapazität von 1,4 Gigawatt wurde voll ausgelastet. Den Strategiewechsel, der 2017 vollzogen wurde, wertet das Unternehmen als Erfolg. „Unsere Produkte werden mit hoher technologischer Reife und Qualität wahrgenommen, REC wird für seine Liefergenauigkeit im Markt geschätzt. Und genau diesen Wert wollten wir auch stärker monetarisieren“, sagt Olaf Krückemeier, Director Sales Central Europe. „Wir konzentrieren uns deshalb seit einem Jahr auf die Segmente, in denen RECs Premiumprodukte am meisten geschätzt werden, und das sind vor allem die Residential- und Commercial-Segmente.“

Sprich, im heißumkämpften und extrem preissensiblen Markt der großen Solarparks sieht REC nicht seinen Fokus.

Energieoptimierte Zellproduktion

Das Unternehmen ist auch in puncto CO2-Fußabdruck gut aufgestellt. Das hilft derzeit vor allem für den Absatz im französischen Markt, wo dieses Merkmal eine wichtige Rolle bei der Vergabe von Zuschlägen spielt.

REC hat die Herstellung seines Siliziums durch ein spezielles Verfahren energieoptimiert, zudem wird es in Norwegen gefertigt, wo der Strom maßgeblich aus Wasserkraft kommt. Das beeinflusst die Bilanz ebenfalls positiv.

Vom multikristallinen Halbzellenmodul Twin Peak wurde inzwischen weltweit ein Volumen von über einem Gigawatt Leistung verkauft und installiert.

Diese Halbzellenexpertise bringt REC nun in seine neueste Produktentwicklung auf Basis der Mono-n-Type-Technologie ein. REC-Kunden dürfen sich damit auf deutlich höhere Wattklassen freuen. Zugleich hat REC mit diesem Schritt die aktuelle Mono-p-Type-Technologie übersprungen und direkt auf die effizientere n-Type-Technologie gesetzt. Das neue Modul wird zur Intersolar in München den Kunden erstmalig vorgestellt.

Der direkte Kontakt zum Kunden wird außerdem gepflegt und als Wert betrachtet. Mit seinem Programm Solar Professional schult REC weltweit Installateure und steht bei speziellen Fragen zur Verfügung.

Axsun in der Nische erfolgreich

Das Unternehmen Axsun setzt in seinem Produktportfolio seit einigen Jahren den Akzent auf Nischenprodukte und Sonderanfertigungen. Diese Strategie scheint aufzugehen. Seit 2015 verzeichnet der Hersteller kontinuierlich leichte Zuwächse.

Geschäftsführer Axel Skuthan kommentiert: „Der Preisdruck im Markt fordert auch uns immer wieder. Aber mit unserer Produktvielfalt und Flexibilität haben wir uns eine sehr gute Marktposition erarbeitet.“ Insbesondere bei den Indachprodukten verzeichnet das Unternehmen gute Umsätze, vielleicht ein Indikator dafür, dass dachintegrierte Lösungen den Markt langsam erobern. Hier bietet Axsun neben dem 60-Zeller auch kleinere Indachmodule mit 54 Zellen an.

Mono-Modul mit 54 Zellen bleibt im Sortiment

Die Standardmodule von Axsun mit 60 Zellen werden seit Anfang 2018 mit noch höherer Leistung angeboten. Das polykristalline Modul AX P-60 premium Bluepower bietet jetzt 275 Watt Leistung, sein monokristallines Pendant AX M-60 Performer sogar 310 Watt.

Ergänzt wird das Sortiment mit der Glas-Glas-Reihe Infinity mit bis zu 310 Watt Leistung. Axel Skuthan erklärt: „Wir werden auch in Zukunft das kleinere Monomodul mit 54 Zellen anbieten, unsere Kunden sehen dies als wertvolle Ergänzung zu den üblichen Standardformaten mit 60 Zellen“.

Auch Offgrid-Module mit 36 Zellen werden am oberschwäbischen Standort Laupheim weiterhin produziert. Sämtliche Solarmodule im Portfolio können auf Kundenwunsch optional mit einem integrierten Solaredge-Leistungsoptimierer ausgestattet werden.

Laminate für Dachziegel

Bei den Sonderbauten sind einige Entwicklungen in Arbeit. So arbeitet Axsun mit zwei Dachziegelherstellern zusammen.

In dieser Entwicklungsgemeinschaft wurde ein Dachziegel konstruiert, dessen Laminat von Axsun produziert wird. Auch an farbigen Modulen arbeitet das Unternehmen. In einer Kooperation mit dem Fraunhofer ISE und weiteren rund 130 Partnern in ganz Europa sollen serienreife Elemente für die Fassadenintegration entwickelt werden, die zudem geringen Rohstoff- und Energieeinsatz in der Produktion haben. Axsun fungiert als Produktions- und Fertigungspartner.

Heckert: weiterer Ausbau geplant

Auch Heckert Solar aus Chemnitz plant den weiteren Ausbau des Kerngeschäftes und ist mit dem Absatz im ersten Quartal 2018 zufrieden. Die Modulserie Nemo 2.0 wird gut im Markt angenommen. Um 18 Prozent konnte das Unternehmen seinen Absatz im vergangenen Jahr steigern.

Auch bei Heckert Solar wird es Entwicklungen in den Leistungsklassen geben. Die Tendenz geht zu Nennleistungen, die im Monobereich über die 300 Watt hinausgehen.

Für Schnelle Leser

Hier erfahren Sie:

- Trends bei Modulen: Mehr Busbars, Halbzellen und Doppelglasmodule.

- Schwarze Null geschafft: CS Wismar hat zwei Jahre nach dem Neustart den Break-even erreicht.

- Märkte: Die Hersteller freuen sich über Wachstum in Europa.

- Neue Module: In München werden wieder zahlreiche Innovationen gezeigt.

Hanwha Q-Cells

Halbzellenmodule in Serie

Modulhersteller Hanwha Q-Cells beliefert Kunden in Europa mit monokristallinen Halbzellenmodulen. Die Modulserie läuft unter der Bezeichnung Q-Peak Duo-G5. Die neue Modulserie vereint mehrere technologische Innovationen: monokristalline Halbzellen mit sechs Busbars, die Qantum-Solarzellentechnologie für höhere Effizienz und minimierte Degradation sowie Runddrähte. So können Leistungsklassen von bis zu 330 Watt aus 120 Halbzellen generiert werden.

In Europa ist die Q-Peak-Duo-G5-Serie in zwei Versionen erhältlich: Das Q-Peak Duo-G5 erreicht Leistungsklassen von bis zu 330 Watt. Das Q-Peak Duo BLK-G5 in komplett schwarzer Optik erzielt bis zu 320 Watt. Der Aufbau mit Halbzellen reduziert Widerstandsverluste auf Zell- und Modulebene. Runddrähte verschatten die Zellen weniger als herkömmliche Bändchen und reflektieren teilweise Licht zurück auf die Zelle. Darüber hinaus maximiere die von Hanwha Q-Cells entwickelte Qantum-Technologie die Effizienz auf Zellebene. Degradationseffekte aufgrund lichtinduzierter Degradation (LID) würden minimiert, ebenso LeTID (durch Licht und erhöhte Temperatur induzierte Degradation).

Für die Produkte gibt es eine zwölfjährige Produktgarantie, ergänzt durch Leistungsgarantien von 98 Prozent im ersten Jahr, mindestens 93 Prozent nach zehn Jahren und 85 Prozent nach 25 Jahren.

Panasonic

Kuro heißt schwarz

Ein neues Hochleistungsmodul stellt Panasonic vor. Das Hit Kuro in vollschwarzer Optik kommt mit 320 und 325 Watt Leistung auf den Markt. Kuro ist das japanische Wort für schwarz – am Modul sind Zellen, Modulrahmen und Rückseitenfolie in homogen schwarzer Optik. Panasonic gibt den Wirkungsgrad der 325-Watt-Module mit 19,4 Prozent an. Damit rangiere das Modul unter den schwarzen Modulen mit den höchsten Wirkungsgraden.

Ebenso sei der Temperaturkoeffizient sehr niedrig, deshalb ließen sich gute Erträge bei hohen Temperaturen erzielen. Der Rahmen ist 40 Millimeter stark und robuster als bei anderen Modulen der Hit-Serie. Die Montageklammern können an den kürzeren Seiten angebracht werden. Die Module sind mit einem Wasserablauf an den Rahmenecken ausgestattet. Panasonic gewährt für seine Module eine Produktgarantie von 25 Jahren.

Kurz nachgefragt

„Sehr erfolgreich mit Mono-Perc“

Für die meisten Hersteller von Solarmodulen lief 2017 außerordentlich gut. Wie ist die Bilanz bei Aleo Solar?

William Chen: Es war auch für uns ein sehr gutes Jahr. Für uns ist Europa am wichtigsten, mit Deutschland als unserem Heimatmarkt. Auch in Italien und Frankreich haben wir zugelegt, ebenso in Polen, Griechenland und den Beneluxstaaten.

Können Sie das Wachstum quantifizieren?

Wir sind gegenüber dem Vorjahr um 15 bis 20 Prozent gewachsen. Dieser Trend zeichnet sich auch für 2018 ab. Wir sind in diesem Jahr sehr gut gestartet.

Welche Märkte außerhalb Europas sind für Sie spannend?

Vor allem die Türkei, die geografisch gesehen zu Europa gehört. Dort hat sich der Modulmarkt 2017 sehr positiv entwickelt, auch hier wird sich die hohe Nachfrage in diesem Jahr fortsetzen.

Welche Module waren 2017 Ihre Bestseller?

Vor vier Jahren haben wir als Hersteller von Zellen und Modulen als einer der ersten Anbieter weltweit Mono-Perc entwickelt. Seit zweieinhalb Jahren haben wir diese Module im Vertrieb. Mittlerweile machen wir damit zwischen 80 und 90 Prozent unseres Umsatzes.

Mono-Perc ist ein wichtiger Trend in diesem Jahr …

Wir haben bereits lange Erfahrungen mit dieser Technologie gesammelt. Solche Zellen herzustellen und daraus leistungsstarke, langlebige Module zu bauen, ist nämlich nicht so einfach. Man muss das Risiko einer hohen Degradation ausschließen. Dass wir das können, haben wir schon bewiesen. Deshalb stehen unsere Kunden zu uns.

Auf welche Neuheiten dürfen wir gespannt sein?

Unsere neue X-Line bietet Mono-Perc-Module, p-Type, mit 60 Zellen und fünf Busbars. Sie leisten 315 bis 320 Watt. Und sie haben einen Rahmen mit 42 Millimetern Stärke, um bis zu 8.000 Pascal auszuhalten. Wir werden auch eine Version mit bifazialen Zellen anbieten. Und gewähren 25 Jahre Produktgarantie.

Das Gespräch führte Heiko Schwarzburger.

William Chen

ist CEO von Aleo Solar in Prenzlau. Seit 2014 gehört das Unternehmen zur Sino-American Silicon Products Inc. (SAS) aus Taiwan. SAS fertigt Halbleiterwafer mit drei bis zwölf Zoll, beispielsweise für Mikrochips und Solarzellen.