Photovoltaikpioniere erinnern sich vielleicht noch an die Zeit, als wir uns von der Industrie starke Staubsauger und große elektrische Bügeleisen zum Laminieren handgelöteter Strings wünschten. Sicherlich war das etwas provokativ, aber seinerzeit hielt es niemand für möglich, dass die weltweite Nachfrage für Solarmodule eines Tages 20 Gigawatt erreichen würde.

Diese Tage sind definitiv vorbei. Inzwischen gibt es für die Modulhersteller eine breite Palette an Anbietern für Laminatoren. Neben den etablierten und bekannten Unternehmen wie 3S, Meier, Spire, NPC, Bürkle, Nisshinbo und Ecoprogetti gibt es immer mehr neue Anbieter auf dem Markt, hauptsächlich aus China und Indien, wie zum Beispiel Boostsolar und Hindhivac. Heute können Produzenten weltweit zwischen mehr als 100 Lieferanten für Laminatoren auswählen. Die Qualitätsspanne ist dabei so umfangreichwie die Bandbreite an Vakuumkammer-Formaten und Preisniveaus. Während allerdings einzelne Produktionslinien innerhalb des vergangenen Jahrzehnts ihre Jahresproduktion zwischen 15- und 20-fach gesteigert haben, liegt die Kapazitätssteigerung bei Laminatoren in der Regel nur bei einem Faktor zwischen vier und sechs.

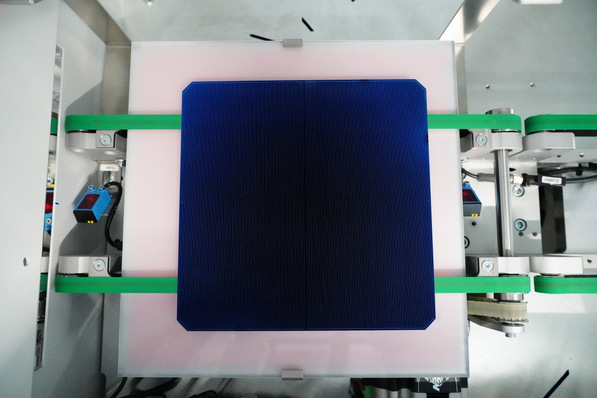

Bei den meisten der großen Modulproduzenten kommt noch ein Einetagenlaminator zum Einsatz. Nach dem Laden der Substrate in die Prozesskammer wird dem Modul-Sandwich die Luft entzogen und die Ladung auf circa 140 bis 150 Grad Celsius erhitzt. Eine Membran drückt die verschiedenen Modulschichten gegen die heiße Platte, um die Glasscheibe mit der Verkapselung zu erhitzen und so ein wetterfestes Laminat zu erhalten. Nach einer Bearbeitungszeit zwischen fünf und 15 Minuten wird das Modul zum Abkühlen auf die Umgebungstemperatur wiederherausgenommen. Um zu verhindern, dass das Verkapselungsmaterial – typischerweise eine EVA-Folie – zu schnell schmilzt und sich Luftblasen bilden, verwenden die meisten Laminatoren Hebestifte zwischen den Heizplatten, die die Module während der Evakuierungsphase von der heißen Platte anheben. Um dem steigenden Bedarf moderner Modulfabriken an höherem Durchsatz gerecht zu werden, sind viele Systeme außerdem mit automatischen Lade- und Entladevorrichtungen sowie mit Lüftungsanlagen oder wassergekühlten Pressen ausgestattet.

Stapellaminatoren sind schneller

Mit wachsender Nachfrage nach Produktionslinien mit mehr als 100 Megawattpeak, haben in den letzten Jahren neue Konzepte Marktanteile gewonnen. Dazu gehören etwa sogenannte Stapellaminatoren, die gleichzeitig auf zehn und mehrEbenen Module laminieren können. Sie können eine Laminierfläche von mehr als 45 Quadratmetern pro Ladung bereitstellen. Ein solches Mehretagenkonzept hat sich schon bei der Produktion von Scheckkarten oder Spanplatten bewährt und ist erfolgreich in die Photovoltaikbranche übertragen worden. Die Firma Robert Bürkle zum Beispiel hat ihre Erfahrungen aus der Holzindustrie genutzt und die dritte Dimension für die Photovoltaik wiederentdeckt. Meier und Nisshinbo haben ihre zeitweise ruhenden FuE-Projekte in diesem Bereich ebenfalls wieder aktiviert und bieten solche Multi-Stack-Laminatoren an. Obwohl Multi-Stack-Systeme wegen ihrer kompakten Bauweise auch Nachteile zum Beispiel beim Service haben, stießen die Systeme auf große Akzeptanz, da sie weniger Platz einnehmen und somit besser in eine schlanke Produktionslinie passen.

Andere Unternehmen erhöhen dagegen den Durchsatz von Laminatoren mit nur einer Ebene. 3S reduziert dazu die Prozessschritte und nutzt ein zweistufiges Laminierungskonzept, bei dem das Modul in einer Kammer vorlaminiert und in einer zweiten Kammer ausgehärtet wird. Ein ähnliches Prinzip ist von den frühen Durchlauföfen Japans und Chinas bekannt. Eine weitere Variante ist der beidseitig beheizte Laminator von Spaleck-Stevens, der mit zwei Membranen ausgestattet ist und einen sogenannten Reverse-Laminiervorgang erlaubt.

Temperaturkontrolle entscheidend

Am deutlichsten weichen die Systeme heute durch die sehr unterschiedlichen Heizkonzepte voneinander ab. So werden sowohl direkt strombetriebene, ölbeheizte, Öl-Hybridlösungen oder – wie zum Beispiel bei Komax – induktive Heizungen angeboten. Jede der Lösungen hat ihre individuellen Vorteile, alle müssen jedoch eine Temperaturstabilität von plus/minus ein Grad Celsius und eine hohe Aufheizgeschwindigkeit bieten, um Temperaturabfälle beim Laden neuer Module zu verhindern. Zu häufige Betriebsstörungen wie verbogene Heizplatten, defekte Heizkartuschen oder Öl-Lecks treiben die Modulhersteller zum Lieferantenwechsel, um vermeintlich bessere Lösungen in ihre Produktionen zu implementieren. Da die Kirschen der Nachbarn (hier der Marktbegleiter) bekanntlich immer süßer zu sein scheinen, verspricht man sich von einemWechsel der Lieferanten in der Regel auch einen störungsfreien Betrieb. Kenntnis hat man ja in der Regel nur über die spezifischen Probleme des eigenen Systems, und nicht über die der Laminatoren, die man nicht gekauft hat.

Die Entscheidung für die eine oder die andere der verschiedenen Heiztechnologien scheint dabei oft von der persönlichen Vorliebe des Käufers abzuhängen, so wie auch Starköche entweder auf Gas-, Elektro- oder Induktionsherde schwören. Natürlich müssen weitere Grundvoraussetzungen bei guten Laminatoren erfüllt sein. Bei der Beladung der Laminatorkammer mit Glasscheiben und dem Modulstapel auf Raumtemperatur führt dies zu kurzfristigen Temperaturabfällen auf der Heizplatte. Nicht oder schlecht funktionierende Heizelemente, die nicht detektiert und ausgetauscht werden, führen zu teilweise unvollständig vernetzten Modulen. Ein solcher Serienfehler kann dann zu Schäden in Millionenhöhe führen. Das Heizsystem muss reproduzierbare Bedingungen und Prozesse gewährleisten. Ein Laminiersystem muss so zu steuern und zu überwachen sein, dass die Bedingungen und vor allem die Temperatur konstant im richtigen Prozessfenster sind. Eine homogene Prozesssicherheit ist weitaus wichtiger als die Frage, welche Art von Heizquelle eingesetzt wird.

Die Hauptkriterien für Laminatoren sind reproduzierbare Prozesse, hohe Betriebszeiten mit wenig Ausschuss und niedrige Betriebskosten. Sehr einfache, kleine Laminatoren mit einer Laminiergröße von rund zwei Quadratmetern werden für 30.000 bis 45.000 Euro angeboten, sind in der Regel aber für einen Einsatz rund um die Uhrungeeignet. High-End-Lösungen mit Hebestiften, Kühlvorrichtungen, ölfreien Vakuumpumpen und automatischer Be- und Entladung kosten zwischen 40.000 und 65.000 Euro an Investitionskosten pro Quadratmeter Laminierfläche.

Geringer Anteil an Modulkosten

Laut der Firma Robert Bürkle liegen die Kosten der Laminatoren inklusive Beschaffung, Stromkosten, Ersatzteilen und Bedienpersonal derzeit zwischen 1,70 und 3,00 Euro pro Modul beziehungsweise zwischen 0,73 und 1,36 Eurocent pro Wattpeak. Somit machen die direkten Kosten der Laminatoren nur einen Anteil von zwei bis drei Prozent an den Gesamtkosten der Module aus.

Alle Laminiertechniken haben jedoch nach wie vor ein gemeinsames Problem: Wie kann der Prozess innerhalb der Laminatoren oder Autoklaven sicher gesteuert und kontrolliert werden? Noch immer sind es Black Boxes, die keine direkte Kontrolle über die Ausgasung, die Auswirkungen auf die Modulgeometrie, Materialschrumpfung, Verbiegung der Glasscheiben oder eine Beurteilung von Vernetzungsgrad und Gelgehaltwährend des Prozesses zulassen. Außerdem kann im Laminierschritt die mechanische Beanspruchung auf die Solarzellen bei Doppelglas-Anwendungen nicht direkt überwacht und gesteuert werden. Wir führen immer noch lange Testreihen durch, die eher nach der Methode Versuch und Irrtum laufen, als dass sie fehlerfreie Prozesse und Parameter lieferten. Auch Variationen des Materials und der Handhabung wirken sich auf die Produktlebensdauer aus.

Qualitätskontrolle verbessern

Ein gängiges Kriterium bei der Inline-Qualitätskontrolle der Module nach der Laminierung bleibt der Augenschein: „Sieht gut aus – wird wohl gut sein.“ Sichtbare Luftbläschen deuten oft auf Probleme bei der Evakuierung hin, können jedoch auch durch Entgasungsrestevon Bestandteilen der EVA-Folien entstehen. Neben den bekannten Offline-Qualitätssicherungsmaßnamen wie der Messung des Gelgehaltes und dem Peel-Off-Test sollte ein Inline-Qualitätssystem entwickelt werden, das 100 Prozent der verarbeiteten Module überwacht, um eine unmittelbare Rückkopplung zum Prozessablauf zu erlangen und Risiken zu vermindern.

Die meisten negativen Auswirkungen auf die Qualität, durch einen unzureichenden Prozess oder fehlerhaftes Material, werden oft nur im tatsächlichen langfristigen Einsatz im Feld deutlich. De-Laminierungen, Finger- und Schneckenspuren, alle möglichen Arten von Farbveränderungen auf den Zellen und in der Folie und natürlich zu hohe Leistungsverluste halten die Photovoltaikindustrie auch weiterhin in Atem.Und dennoch: Die Laminiertechnologie ist heutzutage wohl der am weitesten fortgeschrittene, stabilste und am wenigsten fehleranfällige Kernprozess der Modulfertigung mit relativ hohen Ausbeuten und insgesamt hoher Verfügbarkeit. Ungeachtet kritischer Bemerkungen kann sie heute ein Maßstab für andere Produktionsschritte, wie für Stringer, Querverschaltung und Rahmungs-maschinen, in der Modulfertigung sein, die noch der Optimierung bedürfen.

Neue Konzepte gefragt

Dabei erlauben fallende Marktpreise, längere Garantiezeiten und ein weltweit wachsender Markt im Prinzip auch die Einführung neuer Konzepte und Produktionstechnologien. Die Frage ist derzeit nicht, ob neue Konzepte eingeführt werden, sondern durch wen. Die zunehmende Garantie auf die Lebensdauer der Module wird als Kostensenker und Vertriebsargument immer wichtiger. Solide Laminiertechniken müssen deshalb eine Lebensdauer von 30 Jahren und mehr unter verschiedenen Bedingungen gewährleisten. Ein Comeback der Dünnschichttechnologie und die Rolle-zu-Rolle-Fertigung zum Beispiel auf flexiblen Substraten werden ganz neue Einbettungstechniken ermöglichen.

Offen ist, warum es bisher zum Beispiel keine Walzenbeschichtungen in der Photovoltaik gibt, wie sie in der Druckindustrie heute eingesetzt werden. Warum keine Walzenlaminierung, wie sie von der Papier- und Verpackungsindustrie anstelle der chargenweisen Verarbeitung bei der Papierherstellung eingesetzt wird? Warum kann man nicht Flüssigkeiten als Lacke einsetzen und die Produkte besprühen oder eintauchen?

Mit ihrem Schwerpunkt auf den Massenmärkten für die c-Si-60-Zelle ist die Branche ein wenig konservativ geworden, was die Entwicklung alternativer Verfahren betrifft. „Never change a running system“ und „Risikominimierung“ scheinen die Leitsätze in Sachen Moduleinbettung zu sein. Doch manchmal können auch gute Ideen, Mut und sogar so einfache Geräte wie Staubsauger, Kochplatten, Haartrockner und Infrarotstrahler die Dinge wieder neu ins Rollen bringen.

Markus Steinkötter ist Gründer und Geschäftsführer des Ingenieurbüros Sunnyside upP und Mitglied des Photovoltaiknetzwerks PV Experts.