Es ist eine ganz normale Gewerbehalle am nordwestlichen Rand von Bad Staffelstein in Franken. Allerdings verrät die riesige Solaranlage auf dem Dach schon, dass es hier um Photovoltaikmodule geht. Doch es ist nicht die Herstellung oder der Vertrieb, auf den sich das Sunlab spezialisiert hat. Vielmehr werden hier Module auf Herz und Nieren überprüft.

Unter anderem um nicht nur den großen Kunden eine Möglichkeit zu bieten, Module prüfen zu lassen, hat IBC Solar schon im Jahr 2009 ein eigenes Testzentrum aufgebaut. Inzwischen ist das Sunlab Quality Center als Tochterunternehmen des Systemanbieters im fränkischen Bad Staffelstein als Dienstleister in Sachen Modultests aufgestellt. „Denn die ersten Anlagen laufen nach 20 Jahren aus der Förderung heraus. Wir schließen die Marktlücke, um auch Kunden die Möglichkeit zu geben, ihre Module testen zu lassen, die keinen Zugang zu einem großen Prüfinstitut haben“, erklärt Florian Spinler, Geschäftsführer des Sunlab.

Auch kleine Chargen werden geprüft

Tatsächlich ist es immer wieder eine Hürde für Betreiber von kleinen und mittelgroßen Photovoltaikanlagen, ein Prüflabor zu finden, um Module dort testen zu lassen. Schließlich ist das Angebot an Dienstleistern sehr übersichtlich und viele konzentrieren sich auf größere Aufträge – etwa wenn es darum geht, Hersteller zu zertifizieren oder die Qualität von Modulen zu testen, die für große Solarparks angeliefert werden. Solchen Hersteller- und Produktzertifizierungen übernimmt das Sunlab auch – etwa fürs Mutterunternehmen IBC Solar.

Doch gerade die Prüfung von kleinen Chargen ist eines der Alleinstellungsmerkmale des Sunlab. Die Gründe sind genauso vielfältig wie die Mengen, die die Prüfer in Bad Staffelstein für ihre Kunden bearbeiten. Zwischen zwei und 100 Modulen ist alles dabei.

Modulschäden bewerten

Nicht selten sind inzwischen Betreiber von älteren Solaranlagen dabei, die ein paar ihrer Module nach Bad Staffelstein schicken, um prüfen zu lassen, ob diese noch ausreichend leistungsfähig sind. Schließlich geht es um die Entscheidung, den Generator weiterlaufen zu lassen, wenn die Einspeisevergütung ausläuft, oder die Module gegen neue Paneele auszutauschen. „Es geht aber oft auch darum, Modulschäden zu bewerten. Die Anlagenbetreiber sind unsicher, ob die Module etwa nach einem Hagelereignis noch voll funktionstüchtig sind, und schicken dann eine Stichprobe von fünf oder sechs Modulen ein“, sagt Florian Spinler. „Wir bieten auch den Service an, die Module mit einer Spedition abholen zu lassen.“

In diesem Zusammenhang ist das Sunlab auch ein fester Partner für Versicherungen. Denn Spinler und sein Kollege Markus Pede führen auch die Messungen für Versicherungsgutachten durch. „Wir haben dabei vor allem Reklamationen wie Transportschäden oder Brandschäden begutachtet, bei denen Versicherungen greifen“, sagt Spinler. Am Anfang haben die Versicherer die Prüfungen noch vor Ort begleitet.

Versicherungen lassen prüfen

Sie durften sich die defekten Module anschauen und waren auch bei den Messungen dabei. „Doch wir haben die Systeme jährlich kalibriert und gewartet. Darüber führen wir Protokolle. Dies hat die Versicherer und Gutachter davon überzeugt, dass sie sich auf die Qualität unserer Messungen verlassen können“, erinnert sich Florian Spinler. Deshalb werden die Ergebnisse aus dem Sunlab von den Versicherern und Gutachtern schon länger anerkannt.

Das Sunlab übernimmt aber auch größere Aufträge, etwa wenn es um die Bewertung von Solarparks geht, die zum Verkauf stehen, oder Qualitätssicherungsmaßnahmen bei der Anlieferung von Modulen zum Bau von großen Generatoren auf Freiflächen und Dächern. „Wenn die Module auf der Baustelle ankommen, wollen die Projektentwickler sichergehen, dass auf dem Transport keine Schäden entstanden sind“, beschreibt der Sunlab-Chef den Ansatz. „Dann vermessen wir Stichproben. Dazu gibt es ein international genormtes Stichprobensystem, das Acceptable Quality Level (AQL), das auch in der Autoindustrie verwendet wird.“

Norm definiert die Losgröße

Abhängig von der Anzahl der Module, die für ein Projekt vorgesehen sind, wird eine nach DIN ISO 2859-1 festzulegende Menge ausgewählt und getestet. „Das können je nach Projekt 30 bis 3.000 Module sein“, weiß Florian Spinler. Das AQL gibt wiederum an, wie hoch die akzeptable Fehlerquote sein darf, damit die gesamte Lieferung als brauchbar eingestuft wird. Der AQL-Wert wird dabei zwischen Lieferant und Projektierer vereinbart. „Wir unterstützen aber auch die Produkteinführung und Produktzertifizierung“, erklärt Spinler.

Das bedeutet, dass das Sunlab neu auf den Markt gekommene Module oder Paneele von neuen Lieferanten durchprüft. Da geht es um vorher festgelegte Mengen, die fehlerfrei sein müssen, bevor die Modulreihe oder der Lieferant ein entsprechendes Zertifikat bekommt. Dann durchlaufen die Module alle Tests, die auch alle anderen Paneele überstehen müssen, die in Bad Staffelstein ankommen.

Das beginnt mit der Überprüfung der maximalen Modulleistung unter Standardtestbedingungen. Dazu werden die Module vor einen Flasher eingespannt. Dieser simuliert das Sonnenlicht mit einem vorgegebenen Spektrum, einer festgelegten Homogenität und einer Bestrahlungsstärke von 1.000 Watt pro Quadratmeter.

Ins Modul hineinblicken

Die Prüftemperatur muss bei 25 Grad Celsius liegen und das simulierte Sonnenlicht muss zehn Millisekunden auf die Moduloberfläche auftreffen. Hier gibt es auch Schwachlichtmessungen, angefangen bei 100 Watt pro Quadratmeter jeweils in 100-Watt-Schritten weiter bis zu den regulären 1.000 Watt pro Quadratmeter.

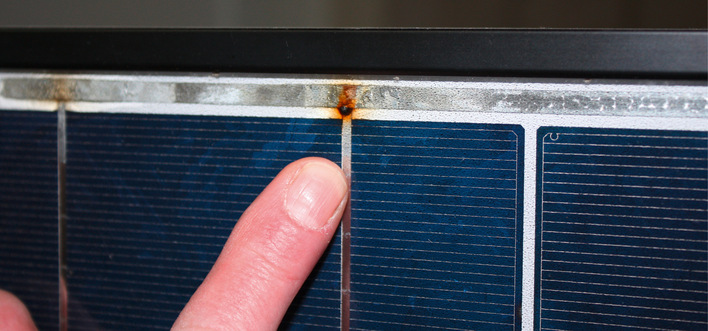

Mit dieser Messung können die Experten vom Sunlab prüfen, ob das Modul die Leistung erreicht, die auf dem Typenschild steht. Sie können aber auch die jährliche Degradation nachvollziehen und sehen, ob das Modul für den wirtschaftlichen Weiterbetrieb noch geeignet ist. An dieser Station nehmen die Prüfer aber auch ein Elektrolumineszenzbild (EL) auf. „Wir können so in das Innere des Moduls bis auf Zellebene hineinschauen und sehen dabei Mikrorisse, Zellbrüche oder andere Fehler, die mit bloßem Auge nicht erkennbar sind“, sagt Spinler.

Mikrorisse beurteilen

Die Fehlerauswertung erfolgt dann auf der Basis von Erfahrungswerten. „Denn beispielsweise muss ein Mikroriss noch nicht zwingend als Fehler oder Schaden eingestuft werden. Erst wenn er sich weiterentwickelt, kann er zum Problem werden, etwa wenn Teile der Solarzelle dann abgetrennt werden“, beschreibt Spinler das Vorgehen.

Dies ist unter anderem bei der Bewertung von Versicherungs- und Transportschäden oder Herstellungs- und Installationsfehlern relevant. „Wenn die Leistung eines Moduls zwar noch innerhalb der Leistungsgarantie liegt, aber viele Mikrorisse auf dem EL-Bild zu sehen sind, hat das Modul zwar noch keinen Fehler. Doch aufgrund der thermischen und mechanischen Belastungen im Betrieb wachsen die Mikrorisse weiter und das Modul kann dann durchaus nach zwei oder drei Jahren komplett kaputt sein.“ Die Experten des Sunlab können aufgrund der EL-Spezifikation solche Entwicklungen schon prognostizieren und das Modul dann reklamieren.

Foto: Velka Botička

Qualität verbessert

Im Zweifelsfall steht aber auch noch die Klimakammer im nächsten Raum des Sunlab zur Verfügung, in der die Witterungseinflüsse simuliert werden – nicht nur, um die Entwicklung von Mikrorissen nachvollziehen zu können. „Wir führen hier Temperatur-Feuchte-Tests über 42 Tage bei 85 Grad und einer Luftfeuchtigkeit von 85 Prozent und Temperaturwechseltests über 25 Tage durch“, erklärt Florian Spinler. Bei Letzteren wechselt die Temperatur in der Klimakammer ständig zwischen minus 40 und plus 85 Grad Celsius.

Mit den beiden Tests werden 20 bis 25 Modulleben simuliert. Danach müssen die Module, wenn sie den Test überhaupt als komplettes Laminat überstanden haben, noch einmal in den Flasher und zur EL-Aufnahme. „Am Anfang im Jahr 2009 war es tatsächlich so, dass wir ganze Module in die Klimakammer gegeben und diese dann als Einzelteile wieder herausgeholt haben“, erinnert sich Spinler. „Da die Lieferanten inzwischen wissen, dass die Module auch in Klimakammern geprüft werden, ist die Qualität besser geworden. Inzwischen schafft jedes Modul der namhaften Hersteller mit ganz wenigen Ausnahmen diesen Test.“

Alles gut isoliert

In den Klimakammern können die Prüfer auch die potenzialinduzierte Degradation (PID) des Moduls messen. Dieser Test läuft bei 60 Grad Celsius und einer Luftfeuchtigkeit von 85 Prozent. Unter diesen Bedingungen wird über 96 Stunden eine Hochspannung angelegt und danach noch eine EL-Bild aufgenommen, um zu sehen, ob das Modul anfällig gegen PID ist. „Wir übernehmen hier aber auch die Regeneration von betroffenen Modulen aus laufenden Anlagen“, betont der Sunlab-Chef.

Zusätzlich bietet das Sunlab auch die Messung des Isolationswiderstands an, die nicht nur nach der Prüfung in der Klimakammer obligatorisch ist. „Schließlich kann bei der Alterung der Module ein Isolationsschaden entstehen, der sich in Leckströmen äußert“, warnt Florian Spinler. Dazu werden die Module in ein Wasserbad mit einer Temperatur von 22 Grad Celsius getaucht, um die Einwirkung von Feuchtigkeit aus der Umwelt wie Regen, Tau oder geschmolzenem Schnee nachzuahmen. Denn diese Feuchtigkeit darf nicht an die aktiven Teile des Moduls gelangen, um Korrosion, Erdschlüsse und Sicherheitsgefahren auszuschließen.

Gefahren bannen

Das System erkennt nach dem Eintauchen des Moduls, ob irgendwo Leckströme auftreten. Dazu wird an das Modul eine Gleichspannung von 1.000 Volt angelegt und der Isolationswiderstand gemessen. Dieser darf laut Norm nicht kleiner als 40 Megaohm sein, bezogen auf die Modulfläche. Ein Standardmodul mit einer Fläche von etwa 1,6 Quadratmetern muss demnach einen Isolationswiderstand von mindestens 25 Megaohm aufweisen. Ist er kleiner, ist das Modul nicht mehr verwendbar, da von ihm durchaus eine Gefahr ausgehen kann.

Ein ebenfalls wichtiger Prüfschritt, bei dem das Sunlab – genauso wie IBC Solar bei der Produktentwicklung – einen eigenen Weg geht, ist die Belastungsprüfung. Dazu hat das Sunlab einen Belastungstisch aufgebaut. Dieser besteht aus einer Grundfläche, auf der ein Montagesystem aufgebaut wird.

Voll unter Druck

Darauf installieren dann die Prüfer das Modul, das getestet werden soll. „Denn wir prüfen immer den Systemverbund von Modul und Unterkonstruktion“, erklärt Spinler den besonderen Weg, den das Sunlab hier beschreitet. „Denn es nützt dem Anlagenbetreiber nichts, wenn das Modul und das Montagesystem einzeln den Test bestehen. Kommt es zum Schaden, ist nicht immer klar, welcher Teil des Systems versagt hat. Dann weiß der Anlagenbetreiber nicht, an wen er sich wenden soll.“

Ist die Unterkonstruktion zusammen mit dem Modul aufgebaut, läuft aber alles nach Norm. So sehen die Prüfer nicht nur, ob sich das Modul unter der Last zu sehr durchbiegt, sondern auch, ob die Modulklemmen und die Unterkonstruktion selbst halten. Die Stempel des Belastungstisches fahren dazu alle gleichmäßig auf die Moduloberfläche herunter und drücken mit einer vordefinierten Kraft eine Stunde darauf. Diese Prozedur wird innerhalb einer Prüfung drei Mal wiederholt.

Die vordefinierte Kraft muss mindestens 2.400 Pascal betragen. Das sind immerhin fast 245 Kilogramm pro Quadratmeter. „Je nach Modulgröße liegt das Gewicht, mit dem wir auf die Moduloberfläche drücken, auch zwischen 700 und 800 Kilogramm“, sagt Spinler. Nach diesem Belastungstest geht das Modul wieder zurück in den Flasher und die Prüfer machen noch einmal eine EL-Aufnahme, um zu sehen, ob das Modul der mechanischen Belastung durch Wind und Schnee auf dem Dach oder im Freiland standhält.

Foto: Velka Botička