So einfach könnte die Welt des Installateurs sein: Man schließt das Solarmodul direkt ans Netz an, um den Strom einzuspeisen. Keine getrennten Stromkreise für Gleichstrom und Wechselstrom, kein Wechselrichter im Keller, nur ein Kabel vom Dach zum Einspeisezähler am Einspeisepunkt. Aber noch ist die Welt nicht so einfach. Die Solarmodule geben Gleichstrom ab, der sich nicht ohne erheblichen technischen Aufwand ins Versorgungsnetz einspeisen lässt.

Doch das soll sich ändern. „Wir entwickeln so genannte AC-Module, bei denen auf der Rückseite ein kleiner Wechselrichter integriert ist“, sagt Norbert Henze vom Institut für Solare Energieversorgungstechnik (ISET) in Kassel. Er ist einer der führenden Köpfe im europäischen Forschungsprojekt PV-MIPS, an dem 13 Institute und Firmen mitarbeiten (siehe www.pvmips.org). Die Abkürzung steht für Photovoltaic Module with Integrated Power Conversion and Interconnection System. Es geht um Mikroinverter, die den solaren Gleichstrom direkt am Modul in Wechselstrom umsetzen. Dadurch wären die Planung und Installation einer PV-Anlage tatsächlich einfacher. Gegenwärtig baut das ISET mehrere Testfelder auf, um die neue Technik zu erproben. Das Projekt wird von der Europäischen Kommission gefördert.

Herkömmliche PV-Systeme basieren auf einem Generatorstromkreis, an den die Solarmodule angeschlossen sind. In diesem Stromkreis herrscht Gleichspannung (DC). Über die Hauptleitung wird der Gleichstrom zum Stringwechselrichter geführt, der die elektrische Energie in netzfähigen Wechselstrom umsetzt. Mehrere Module liegen als verschalteter String an einem Wechselrichter an, bei kleineren Anlagen oft der gesamte Solargenerator. Der Wechselrichter ist das Nadelöhr auf dem Weg der Energie vom Dach ins Netz.

Besser optimiert auf Modulebene

„Mit einem integrierten Inverter lassen sich einige Nachteile der Stringwechselrichter wettmachen“, meint Henze. „Zum Beispiel könnte man jedes einzelne Modul in seinem MPP-Punkt ansteuern.“ MPP steht für Maximum Power Point, den Punkt der Maximalleistung je nach Sonneneinstrahlung. Bisher wird der MPP eines gesamten Stranges benutzt, um die maximale Leistung aus einer Solaranlage herauszuholen. Gelingt es jedoch, jedes einzelne Modul in dieser optimalen Betriebsweise zu fahren, erhöht sich dagegen die Ausbeute der ganzen Anlage.

Modultypen frei kombinieren

Oder, ein weiterer Vorteil, den Norbert Henze erklärt: „Hat jedes Modul einen Wechselrichter bereits integriert, kann man beliebige Modultypen kombinieren.“ Bisher besteht eine Photovoltaikanlage in der Regel aus baugleichen Solarmodulen oder Gruppen von gleichen Modulen. So lassen sich Dünnschichtmodule aus Cadmiumtellurid nicht ohne weiteres mit Solarpaneelen aus monokristallinem Silizium kombinieren, da sie unterschiedliche Maximum Power Points haben. Dazu braucht man zwei Strings und zwei getrennte Stringwechselrichter. Liefert jedes Modul Wechselstrom gleicher Spannung und Frequenz, könnte man frei nach architektonischen Gesichtspunkten kombinieren.

Ein wesentlicher Punkt ist die Verschattung: Bei einem Stringgenerator mit MPP-Tracking wirkt sich Teilverschattung stark auf den Gesamtertrag aus. Schon bei geringem Abschattungsgrad sinkt die Gesamtleistung der in Reihe geschalteten Zellen deutlich. Damit die unverschatteten Zellen weiter betrieben und die verschattete Zelle nicht überlastet wird, treten Bypassdioden in Aktion, die parallel zu den Teilstrings geschaltet sind. Dadurch trägt der gesamte Teilstring nicht mehr zum Solarertrag bei. Die Einbußen der Anlage können durchaus ein Zehntel bis ein Fünftel erreichen. Aus dem gleichen Grund sollten herkömmliche Module immer gleich ausgerichtet sein und die gleiche Geometrie haben. Eine Lösung können die DC-DC-Steller von National Semiconductor und Solar Edge sein, die auch an jedem einzelnen Modul sitzen und über ein eigenes MPP-Tracking verfügen (siehe photovoltaik 05/2009).

Eine andere Lösung sind AC-Module. „Solaranlagen lassen sich mit diesen Modulen viel leichter planen, anschließen oder erweitern“, sagt Norbert Henze. Die AC-Module werden einfach nur parallel verschaltet und in einem Kabel zur Ein speisung geführt. Es gibt kein Nadelöhr mehr im Keller, das den Zubau weiterer Module begrenzt. Henze stellt in Aussicht: „Das kann jeder Elektriker machen.“ Das ist auch ein Vorteil gegenüber den DC-DC-Stellern, bei denen die Verschaltung nach wie vor nicht ohne genaue Planung der Leistungen der einzelnen Strings funktioniert.

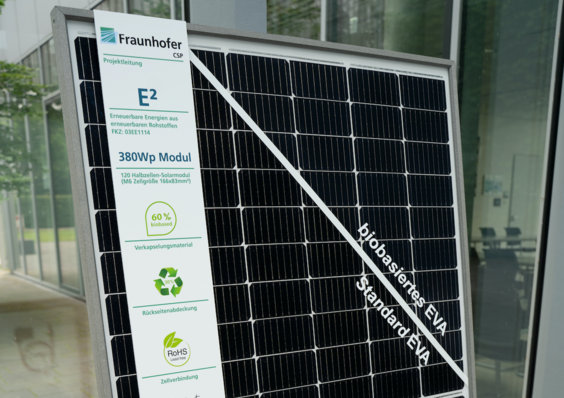

Zwar gibt es für Dünnschichtmodule aus amorphem Silizium oder kristalline Siliziummodule schon Mikroinverter, die über kurze DC-Kabel angeschlossen werden. Integrierte Systeme wie die AC-Module kommen gänzlich ohne DC-Verkabelung aus. Aber sie lassen auf sich warten, denn noch sind einige technische Hürden zu überwinden. Immerhin liegen am ISET die ersten Prototypen vor. Würth Solar hat drei CIS-Module von je 225 Watt Leistung hergestellt, die am ISET mit der neuen Platine ausgerüstet wurden. Eine Testreihe mit insgesamt sechs Kilowatt Solarleistung wird derzeit bei Projektpartnern in Holland, Mannheim und in Kassel aufgebaut. Bis Ende 2010 werden die Module getestet. „Ein marktfähiges AC-Modul könnte ab 2011 verfügbar sein“, schätzt Henze.

Höhere Effizienz dank Dünnschicht

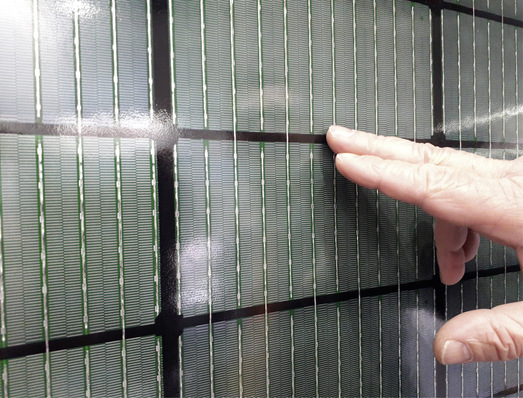

Der Kasseler Modulwechselrichter gleicht einer flachen, großen Anschlussdose: 20 Zentimeter Kantenlänge, etwa daumendick. Da die speziell entwickelten CIS-Module sehr hohe Gleichspannungen anbieten, sind sie für die Mikroinverter besser geeignet als herkömmliche Module aus kristallinem Silizium. Letztere geben deutlich geringere Spannungen ab, ein Grund, warum die dafür geeigneten Modulwechselrichter relativ geringe Wirkungsgrade haben. Denn im Inverter folgt eine mehrstufige Energieumsetzung mit galvanischer Trennung an Kondensatoren. Die niedrige Gleichspannung am Eingang wird zunächst hochgesetzt. Diese Anpassstufe verursacht zusätzliche Energieverluste und Kosten.

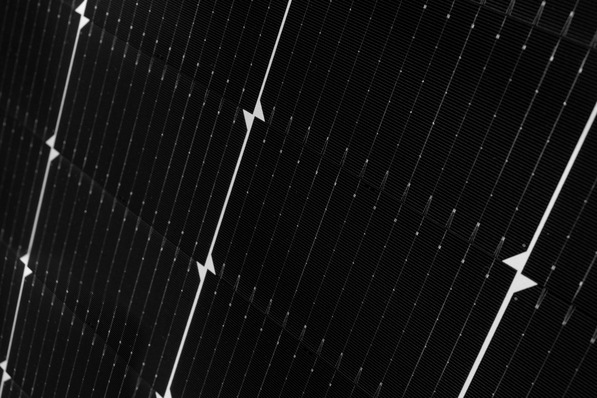

Bei den CIS-Hochvoltmodulen, die das ISET jetzt verwendet, entfällt diese Stufe, so dass Modulwechselrichter dafür effizienter sein können. Das CIS-Modul von Würth liefert im Leerlauf 480 Volt. Am optimalen Arbeitspunkt, den der MPP-Tracker ansteuert, gelangen 380 Volt zum Eingang des Wechselrichters. Zum Einsatz kommt deshalb ein einstufiger Wechselrichter, der nur wenige Bauteile benötigt. An Stelle der klassischen Elektrolytkondensatoren verfügt er über eine Zwischenkreisdrossel. Die Halbleiterbauelemente auf der Platine, etwa IGBTs und Dioden aus Siliziumkarbid, werden für die Anwendung in der Photovoltaik optimiert. IGBT steht für Insulated Gate Bipolar Transistor. Darunter versteht man bestimmte Halbleiterbauelemente, die zunehmend Eingang in die Leistungselektronik finden. Sie vereinen die Vorteile des Bipolartransistors und des Feldeffekttransistors. Bipolare Transistoren zeigen ein gutes Durchlassverhalten, hohe Sperrspannung und sind sehr robust. Feldeffekttransistoren lassen sich nahezu leistungslos ansteuern, was den Strombedarf der Platine deutlich senkt und die Wärmeentwicklung dämpft. Das alles ist gut für einen hohen Wirkungsgrad: Ein europäischer Wirkungsgrad von mehr als 96 Prozent ist nach Aussage von Henze möglich. Für solche Feinheiten haben die Projektpartner von PV-MIPS extra Experten: Der Chiphersteller Infineon ist mit im Boot. Die Fertigung der Prototypen übernimmt Steca.

Haltbarkeit ist besonders wichtig

Die Elektronik der integrierten Wechselrichter muss große Hitze ertragen. Ohnehin heizen sich die Wechselrichter im Betrieb immer auf, weil die Energieverluste in der elektronischen Umsetzungskaskade als Wärme abgestrahlt werden. Gehört der Wechselrichter zum Modul, muss er obendrein die hohen Temperaturen während der Sommermonate aushalten. Bei dieser Hitze kochen herkömmliche Elektrolytkondensatoren und machen schnell schlapp. Viel Entwicklungsarbeit steckt also in den Bauelementen und im Design der Wechselrichter. „In den Tests wollen wir sehen, ob die integrierten Wechselrichter nicht zu heiß werden“, meint Norbert Henze. „Der prinzipielle Aufbau ist klar, jetzt geht es um die Optimierung.“ Dabei steht im Vordergrund, die Energieverluste auf der Leiterplatte zu senken. Denn je höher die Verluste im Wechselrichter, desto mehr Energie wird in Wärme umgesetzt, was die Aufheizung verstärkt.

Die Anforderungen sind hoch. Wenn der Wechselrichter zum Modul gehört, muss er genauso lange halten wie das Halbleiterpaneel, also mindestens zwanzig Jahre. Die Anschlussdose mit dem Wechselrichter wird schließlich direkt an das Modul geklebt.

Ob das AC-Modul eine Zukunft hat, entscheidet sich nicht zuletzt an den Kosten.

Das Ziel von PV-MIPS ist ambitioniert: Das AC-Modul (CIS) sollte ungefähr 225 Watt Spitze leisten, für höchstens drei Euro pro Watt. Dabei darf der Wechselrichter nicht mehr als 30 Cent pro Watt kosten. Andernfalls lässt sich kaum ein Kostenvorteil gegenüber der herkömmlichen Technologie erzielen. „Mit einigen zehntausend Stück ist das nicht erreichbar“, mutmaßt Henze. „Wohl aber mit einer Massenfertigung von Millionen AC-Modulen.“ Vorerst ist das Zukunftsmusik. Zunächst stehen die Feldtests an. „Wenn sie zufriedenstellend verlaufen, hoffe ich, dass unsere Partner die neue Technik dann entsprechend vermarkten.“ Dank der unkomplizierten Verschaltung und dem eleganten Aussehen der CIS-Dünnschichtmodule könnten diese sich besonders für Fassaden eignen.