Wer von Photovoltaik redet, denkt meist an die Solarzellen: Silizium oder hauchdünne Halbleiterschichten, die auf großen Gläsern abgeschieden werden. Das Glas scheint das Stiefkind der Branche zu sein. Dabei wissen die Modulhersteller: „Die meiste Energie steckt im Glas“, wie Nikolaus Meyer von Sulfurcell sagt. Das gilt zumindest für Dünnschichtmodule, wo ungefähr 30 bis 40 Prozent der Energie in die Herstellung der Scheiben fließen. Experten glauben, dass nach dem Wettrennen um den effizientesten Halbleiter der nächste Sprint hier ansetzen wird.

„Das Glas wird der strategisch bedeutsame Teil im Modul“, prophezeit Heiko Hessenkemper, Professor für Glasher stellung an der Bergakademie im sächsischen Freiberg. Bisher kommt vor allem Floatglas als Substrat zum Einsatz, das eigentlich als besonders klares Glas für Fenster, Autoscheiben und Spiegel verwendet wird. Dort wird die Masse der weltweiten Produktion abgesetzt. Der Freiberger Professor glaubt jedoch, dass „Floatglas für Photovoltaik die stra tegisch falsche Entscheidung ist“. Hessenkemper ist ein Querdenker. Vehement legt er sich mit der eigenen Branche an. Nach Jahrzehnten in der Glasindustrie bildet er nun junge Spezialisten aus, sucht nach neuen Absatzmärkten. Er rechnet vor: „Glas dominiert die Fertigungskosten. Es macht in kristallinen Modulen rund fünf Prozent der Kosten aus, in Dünnschicht 15 bis 25 Prozent.“ 2009 sanken die Preise für Solarmodule um ein Drittel. Gelingt es den Modulherstellern, in den kommenden drei Jahren ihre Kosten um ein weiteres Drittel zu senken, wächst der relative Kostenanteil für das Glas auf bis zu 60 Prozent. „Das Glas wird zum Flaschenhals bei der weiteren Senkung der Herstellungskosten“, sagt Hessenkemper. Ob bei Silizium, Cadmiumtellurid oder CIS: Die größten Einsparpotenziale bietet zurzeit das Glas.

Energiefresser aus Sand

Glas wird aus Quarzsand gewonnen, auch das weiße Deckglas für Solarmodule. Eigentlich ein billiger einheimischer Rohstoff. Das gilt auch für die anderen Zutaten des Glasgemenges, wie Soda, Pottasche, Kalk und natürlich Altglas, das ebenfalls für die Fertigung verwendet wird. Was die Glaspreise in die Höhe treibt, ist vor allem der enorme Energiebedarf, um die Mineralien zu schmelzen. Dicke, keramische Elektroden aus Silizi umkarbid und Flammenwerfer verflüssigen das Gemenge bei fast 1.600 Grad Celsius. Die teigartige Schmelze wird bei rund 1.100 Grad Celsius in ein Endlosband gezogen, aus dem nach dem Erstarren die Solargläser geschnitten werden. Das Glasband schwimmt auf einem Bad aus flüssigem Zinn wie ein gleichmäßiger Ölfilm. Von dem englischen Wort für „Aufschwimmen“ kommt auch der Name Floatglas. Durch die Oberflächenspannung des Zinns und des flüssigen Glases bilden sich sehr glatte Oberflächen.

Eine Floatkammer mit Zinnbad ist ungefähr 70 Meter lang; rund 700.000 Euro kosten zehn Meter Floatlinie. Auf der nicht selten zwischen 300 und 1.000 Meter langen Fertigungsstraße kühlt das Glas langsam auf 600 Grad Celsius ab. Es wird mit einer Dicke zwischen 0,4 und 25 Millimetern über das Bad gezogen und durchläuft danach einen Kühlofen, um es spannungsfrei abzukühlen. Anschließend folgt der Zuschnitt. Damit keine Verunreinigungen durch Oxide entstehen, läuft der Floatprozess in einer luftdichten Hülle, unter Schutzgas.

Die heiße Schmelze und die lange Abkühlung machen die Fertigung von Flachglas zum Energiefresser schlechthin, vergleichbar mit dem Kochen von Stahl, Aluminium oder Silizium. Nicht nur die Kosten, auch die Energy-Payback-Zeit eines Solarmoduls wird also wesentlich durch die Glasherstellung bestimmt. Das jüngste Werk markiert den technischen Stand einer Branche. Ende 2009 fuhren die Scheuten-Gruppe und Interpane ein neues Floatwerk für weißes Solarglas in Osterweddingen bei Magdeburg an. Ein Hauptaugenmerk der Planer lag auf dem Energieverbrauch und der Energierrückgewinnung für die Fertigung.

Energiesparende Technologie

Der Glasofen in Osterweddingen fasst 2.000 Tonnen Glasschmelze. Bei 1.580 Grad Celsius hat die Schmelze die Qualität, die sie für besonders eisenarmes Solarglas benötigt (siehe photovoltaik 03/2010). „Die Ingenieure haben diese gewaltige Schüssel mit 2.000 Tonnen Schamotte gedämmt, um den Energieverbrauch gegenüber herkömmlichen Schmelzwannen um 30 Prozent zu senken“, erläutert Ruud Geerlings, Direktor für Floatglas bei Scheuten. Im Ergebnis braucht die Floatlinie bei normalem Floatglas mit einem hohen Eisengehalt etwa 20 Prozent weniger Energie als ältere Anlagen. Zwischen 39 und 40 Megawatt bringt der Ofen auf, um täglich 700 Tonnen Floatglas zu schmelzen. Weißes Solarglas muss man heißer schmelzen, damit der Eisenanteil auf unter 80 Parts per Million sinkt. Dann bullert der Ofen mit 41,5 Megawatt, immerhin 15 Prozent unter dem Bedarf von Anlagen älteren Datums.

Zudem wird die Hitze aus dem heißen Abgas des Ofens und seiner Brenner zurückgewonnen. „Zwei Turbinen gewinnen daraus Strom für unser Werk“, erläutert Wolfgang Räbiger, der technische Leiter des Werkes in Osterweddingen. „Wir haben auf dem Dach eine Photovoltaikanlage von einem Megawatt, die wir auf drei Megawatt erweitern wollen.“ Im Abgas des Ofens steckt eine thermische Leistung von sieben Megawatt. Ältere Floatlinien blasen diese kostbare Energie in die Umwelt. In Osterweddingen erzeugt ein zweistufiges Abwärmesystem daraus in der Stunde bis zu 13 Tonnen Dampf, die in den Turbinen verstromt und zugleich als Heizwärme genutzt werden.

Neben der Energie ein zweiter, wesentlicher Kostenpunkt: Die Floatlinie verbraucht rund 1.000 Kubikmeter Kühlwasser pro Stunde. Es wird in einem Kreislauf geführt. Lediglich 60 Kubikmeter pro Tag müssen neu dazukommen, um die Verluste beim Anfeuchten auszugleichen. Ein weiteres Problem: Das Abgas aus dem Glasofen weist sehr hohe Anteile von Stickoxiden aus, weil eisenarmes Solarglas mit einem Überschuss an Sauerstoff aufgeschmolzen wird. „Bei uns wird das heiße Abgas mit einem Vanadium-Katalysator und Ammoniak gereinigt. Das reduziert die gefährlichen Stickoxide“, erläutert Räbiger. „Dabei entsteht unbedenklicher Stickstoff.“

Die unter Hochdruck arbeitende Anlage wird zweimal im Jahr gewartet, dann werden die Filter ausgewechselt. Die Floatlinie fährt unterdessen weiter, muss nicht gestoppt werden. „Um die Rauchgase noch sauberer zu machen, setzen wir auch Partikelfilter ein“, ergänzt Räbiger. „Bis auf fünf Milligramm Reststaub je Kubikmeter holen wir alles heraus. Die Luft hinten ist sauberer als die angesaugte Frischluft.“ Die Filterstäube wandern ins Gemenge und damit wieder in die Glasschmelze, der Kreislauf schließt sich.

Rekordstrafe für ein Kartell

Die Floatglas-Glass-Produktion in Osterweddingen macht vor, welches Potenzial im Glas steckt, die Umwelt zu schonen und Kosten zu senken. Auch ältere Floatwerke könnte man nachrüsten. Dass sich die alteingesessenen Glashersteller so schwer mit der grünen Fertigung tun, hat vor allem strukturelle Gründe. Die weltweite Produktion ist fest in der Hand von vier großen Herstellern: Guardian Industries in den USA, dem japanischen Asahi Glass, dem britischen Pilkington und Saint-Gobain aus Frankreich, der der größte Hersteller in Europa ist. Sie teilen 80 Prozent des europäischen Marktes unter sich auf.

Wegen illegaler Preisabsprachen verhängte die EU gegen dieses Kartell Ende 2007 ein Bußgeld in Höhe von 487 Millionen Euro. Nur ein Jahr später sahen sich die Wettbewerbshüter in Brüssel erneut gezwungen, Saint-Gobain, Pilkington, Asahi und den kleineren Hersteller Soliver aus Belgien zu verurteilen. Dieses Mal standen sie wegen unerlaubter Absprachen beim Autoglas vor dem Richter. Die Strafe belief sich auf 1,4 Milliarden Euro, wovon allein Saint-Gobain 900 Millionen Euro zahlen musste. Das ist bislang die höchste Strafe, die in der EU verhängt worden ist, dreimal höher als gegen Microsoft im Streit um die Offenlegung der Quelldateien des Internet Explorers.

An der Marktmacht der großen vier im Floatglasgeschäft hat sich seitdem wenig geändert. Eher halten sie die Preise hoch, als die Produktionskosten zu senken. Der Investitionszyklus in der Flachglasherstellung liegt bei ungefähr 15 Jahren. In diesem Zeitraum muss die Glasfabrik rund um die Uhr laufen, um Gewinne zu erzielen. Erst dann wird sie zum ersten Mal optimiert oder durch neue Technologien ersetzt. Mit Scheuten und Interpane, die ihre Floatglasproduktion zu gleichen Teilen finanzieren, haben sich zwei mittelständische Hersteller des Bedürfnisses der Solarindustrie angenommen, die Kosten zu senken. Für die Großen sind das wahrscheinlich Peanuts: Nur etwa ein Prozent der weltweiten Floatglasproduktion entfällt bisher auf Solarglas.

Zu gut für Solarmodule?

Muss es unbedingt dieses Glas sein? Normales Floatglas ist faktisch blasenfrei. Um das zu erreichen, sind die Schmelze und die Abkühlung in der Floatwanne so zeitaufwändig. Bei Temperaturen von über 1.000 Grad wandern die Blasen langsam nach oben aus dem halbflüssigen Teig, das braucht Zeit. Bei Glas, das für Autoscheiben oder Fenster gedacht ist, gelten schon drei Blasen mit zwei Zehntel Millimeter Durchmesser pro Quadratmeter als Ausschuss. Für Dünnschichtmodule dürfen einzelne Blasen durchaus größer sein, ohne dass die Solarleistung abfällt. Auch ist die sehr glatte Oberfläche für die Photovoltaik eigentlich nicht notwendig. Im Gegenteil: sie wirkt wie ein Spiegel und reflektiert das Sonnenlicht sogar. Die Antireflexschicht, die diesen Effekt ausgleicht, kostet wiederum Geld. Da die meisten der weltweit rund 250 Floatglaswerke die Masse ihrer Produkte bei Fahrzeugen und Gebäuden umsetzen, fällt das Glas für Solarmodule fast nebenbei ab. Aufgrund des Wachstums der Solarbranche und der Krise am Bau und in der Autoindustrie gewinnt der Markt für Solarglas zwar an Bedeutung, das bedeutet aber nicht, dass die Glaskonzerne neue Werke bauen. Noch können sie die wachsende Nachfrage mit der Produktionsleistung bestehender Glaslinien abfedern. Langsam zeichnet sich allerdings ein Engpass ab: Baut die Solarindustrie ihre Modulproduktion in den kommenden Jahren weltweit auf 20 Gigawatt aus, werden zwei Millionen Tonnen Floatglas zusätzlich gebraucht.

Allein für Deutschland wären es 400.000 Tonnen. Abgesehen vom neuen Werk in Osterweddingen sind keine neuen Investitionen in Sicht. Die Großen warten lieber ab und zählen auf die maximale Auslastung ihrer Werke. Sollte irgendwann das Floatglas nicht mehr reichen, werden sie von den steigenden Preisen profitieren. Das kann nicht im Sinne der Photovoltaikbranche sein.

Alternative Walzglas

Deshalb setzt bei den Branchenvertretern langsam ein Umdenken ein. Sie fangen an, sich nach alternativen Technologien umzusehen. Die ersten Hersteller kaufen bereits Walzglas ein, das sich viel einfacher herstellen lässt und daher billiger ist. Diese Glassorte wird nach der Schmelze durch Walzen gepresst und abgekühlt. Das heiße Zinnbad entfällt, deshalb brauchen Walzgläser viel weniger Energie. Auch ist ihre Oberfläche weniger glatt, als es beim Floatglas der Fall ist. Aber die Glasdicke dieser sogenannten Gussgläser schwankt gelegentlich, wie Franz Karg, Technikchef bei Avancis in Torgau, zu bedenken gibt. Avancis ist zwar eine Tochter von Saint-Gobain, das Unternehmen kauft seine Deckgläser aber unabhängig von der Mutterfirma ein. Derzeit verwenden die Torgauer aus einer Floatlinie gezogenes Alvarino-Glas.

Es scheint nur eine Frage der Zeit zu sein, bis Walzglas im Solarbereich breite Anwendung finden wird. In Deutschland stellen drei Firmen Maschinen für Walzglas her: Fickert & Winterling in Marktredwitz an der tschechischen Grenze, Rurex-Stahl in Erkrath bei Düsseldorf und die Torgauer Maschinenbau. Zunehmend verzeichnen sie Aufträge von Abnehmern, die solartaugliches Walzglas herstellen wollen. „Für uns ist das mittelfristig ein starker Wachstumsmarkt“, bestätigt Werner Haag, Entwicklungschef bei Fickert & Winterling.

Energie und Kosten sparen

Im Walzglas sieht auch der Freiberger Glasexperte Heiko Hessenkemper einen Ausweg für die Solarindustrie, sowohl was die Kosten angeht als auch was die ökologische Fertigung betrifft. Um die gleiche Lichtdurchlässigkeit wie Floatglas zu erreichen, könnten im Walzglas 30 Prozent eisenhaltigere und damit erheblich billigere Rohstoffe zum Einsatz kommen. Denn das gefürchtete Eisen im Floatglas gerät erst während des Herstellungsprozesses in die Scheiben. Fast zwei Drittel des Eisenabriebs vom Stahl der Öfen und Floatkammern bleiben im Glas.

Walzglas kommt mit ungleich geringeren Temperaturen aus, dort tritt dieses Problem nicht auf. Damit kann auch das Zinnbad als Reduktionsmittel entfallen. Mit enormen Konsequenzen für die Kosten: Um eine 70 Meter lange und acht Meter breite Floatwanne zu betreiben,

lichtoptimierte Oberflächenstrukturen, sogenannte Lichtfallen, für Solargläser gleich beim Walzvorgang aufbringen, im selben Prozess. Außerdem sind Glaswalzwerke kompakt. Modulhersteller könnten sie als separate Betriebseinheit unmittelbar vor ihre Fertigungsli nie setzen. Walzglas braucht nur rund 3,62 Gigajoule je Tonne, Flachglas aber 6,5 Gigajoule. Der Grund ist leicht einzusehen: Die Floatkammern beheizen die Schmelze nur von unten. In einer Gusswanne kann man die Schmelze aber von unten und von der Seite beheizen. Deshalb schafft eine Flammenwanne vier Tonnen Glas je Quadratmeter Schmelzoberfläche, eine Floatkammer nur zwei bis 2,5 Tonnen.

Radikalkur für das Rückglas

Hessenkempers Team in Freiberg will zwei Millimeter dickes, veredeltes Einscheibensicherheitsglas (ESG) als Frontglas einsetzen. Auch der ambitionierte Professor will mit Walzen schaffen, wozu man bisher eine Floatkammer brauchte. Dazu müssen die Forscher einige Kniffe finden, damit das hauchdünne Glas zwischen den Walzen nicht ausbeult. Daher werden die Scheiben auch nicht waagerecht transportiert, sondern senkrecht.

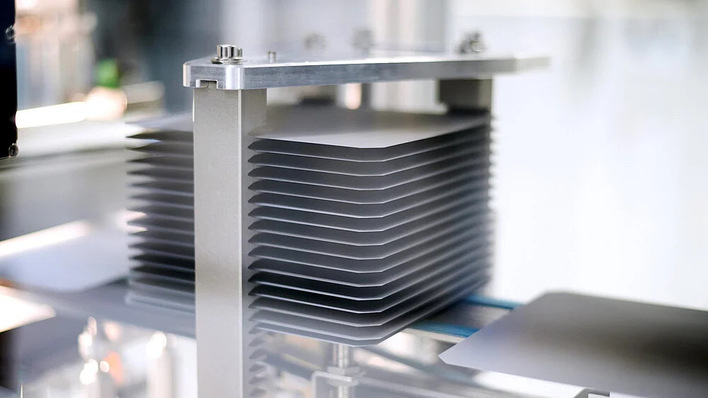

Sie werden im noch heißen Zustand voneinander getrennt und ihre Oberfläche mit Dämpfen von Aluminiumtrichlorid imprägniert. „Das Aluminiumchlorid verbessert die Festigkeit gegen Wasser und die Lichtdurchlässigkeit“, sagt Hessenkemper „Damit haben wir mehrere hundert Tonnen Glas veredelt.“ Es folgt die Schockkühlung mit flüssigen Medien oder mit Platten aus Grafit, die auf das noch warme Glas aufgebracht werden. Der Professor rechnet die Kostenersparnis durch den neuen Fertigungsprozess vor: „Dadurch kann man die Quadratmeterpreise auf ein Drittel absenken und zugleich bessere Eigenschaften erreichen. Ob man das Glas nach der Behandlung mit Aluminiumtrichlorid überhaupt noch thermisch härten muss, ist die Frage.“

Beim Rückglas, das keine optischen Eigenschaften erfüllen muss, ist Hessenkemper noch radikaler. Er experimentiert mit sogenanntem Schwarzglas. Darunter versteht man undurchsichtiges Glas, das einen hohen Anteil von Aluminiumoxid enthält. Durch seine Hitzebeständigkeit könnte Schwarzglas die Produktion von Dünnschichtmodulen erleichtern.

Im Gegensatz zu Floatglas, das schon bei 550 Grad weich wird, hält Schwarzglas Temperaturen bis zu 700 Grad Celsius stand, ohne sich zu verformen. Um es mit Cadmiumtellurid oder CIS zu beschichten, könnte man höhere Temperaturen beim Sputtern und Aufdampfen fahren. Das würde die Durchlaufzeit halbieren und ein besseres Kristallwachstum ermöglichen. Der elektrische Wirkungsgrad der Module steigt, denn die Qualität der Körnung spielt dabei eine Schlüsselrolle. Vor allem aber würden die Kosten sinken.

Da es keinerlei optische Eigenschaften aufweisen muss, darf die Schmelze für Schwarzglas faktisch alle mineralischen Zutaten in sich aufnehmen. Dadurch öffnet sich ein enormer Rohstoffmarkt. Allein im Großraum Freiberg fallen pro Jahr rund 400.000 Tonnen mineralische Reststoffe an: Filterstäube aus der Stahlindustrie, Filterasche aus Kohlekraftwerken und Holzfeuerungen, Schlacke aus der Müllverbrennung oder Scherben aus Altglas.

Die Schmelze frisst alles

Deutschlandweit summieren sie sich auf zig Millionen Tonnen. Diese Menge müsste man künftig nicht mehr entsorgen, die Kosten für die Deponie entfallen. Die Entsorger verwerten die Mineralien lieber im Gussglas – „und legen sogar noch etwas drauf, um die Rohstoffe zu bekommen“, wie Hessenkemper meint. Sogar alte Natronlauge aus der chemischen Industrie könnte man ungefiltert in die Glasschmelze leiten.

Schwarze Rückgläser würden auch das Recycling alter Module erleichtern. Wenn die metallischen Anschlüsse entfernt wurden, müsste man die Halbleiterschicht nicht mehr chemisch abtrennen, sondern könnte alles zusammen einschmelzen. Bei den 1.000 Grad, denen die Glasschmelze im Gussofen ausgesetzt ist, bleibt von den Folien nichts übrig, sogar Cadmiumtellurid wird in der Netzstruktur des Glases eingeschlossen. Damit wäre es unbedenklich. Entsprechende Versuche lassen sich gut an: „Wir haben dem Glas der Schwarzglasschmelze mehr als ein Prozent Bleioxid, Cadmiumoxid und Chromoxid zugesetzt, um die Verteilung der Schwermetalle hinterher im Glas zu ermitteln“, erzählt Hessenkemer. „Im Glas lagen diese Stoffe unterhalb der Nachweisgrenze. Offenbar haben sie sich ganz fein verteilt und damit verdünnt.“

Im Labor der Bergakademie in Freiberg wird schon jetzt jeden Tag eine Tonne Schwarzglas produziert, das ausreichend stabil für die Herstellung von Solarmodulen ist. Nach Hessenkempers Berechnungen könnte es zwischen drei und fünf Jahren dauern, bis das neue Glas auf den Markt kommt. Einige Photovoltaikhersteller wollen sich an einer Pilotanlage beteiligen, die mehrere tausend Tonnen im Jahr herstellen würde. Nach einer Anlaufphase von einem Jahr sollen dann die ersten Modulgläser das Werk verlassen.