Als Zimmerermeister Alfons Gessler das erste Mal vor der Halle der Riedel Recycling GmbH in Moers stand, hätte er am liebsten auf der Stelle wieder kehrt gemacht. Dass das Dach der Lagerhalle mit seinen 9.500 Quadratmetern größer ist als ein Fußballfeld, war nicht das Problem. Mulmig wurde ihm bei dem Blick in die Höhe und auf die Dachneigung. Bis zu 30 Meter hoch ist das Gebäude. Zwei Knicke in dem Dach sorgen für Winkel von 36, 55 und 75 Grad. Da bekommt selbst der erfahrenste Anlagenbauer weiche Knie.

Aufgefallen war das Dach Thomas Kölbl, Geschäftsführer des Systemanbieters Solaxis GmbH in Kamp-Lintfort, als er auf der A42 von Moers nach Kamp-Lintfort fuhr. Von dort war und ist die Halle kaum zu übersehen. Die Ruhrkohle AG (heute RAG Aktiengesellschaft) hatte sie als Kohlemischhalle errichtet. Heute lagert Riedel Recycling darin Baumaterialien und bereitet sie auf. Als Geschäftsführer eines Solarunternehmens lag es nahe, dass Kölbl in seinem Geiste schon die Module darauf vorsich sah.

Offene Türen eingerannt

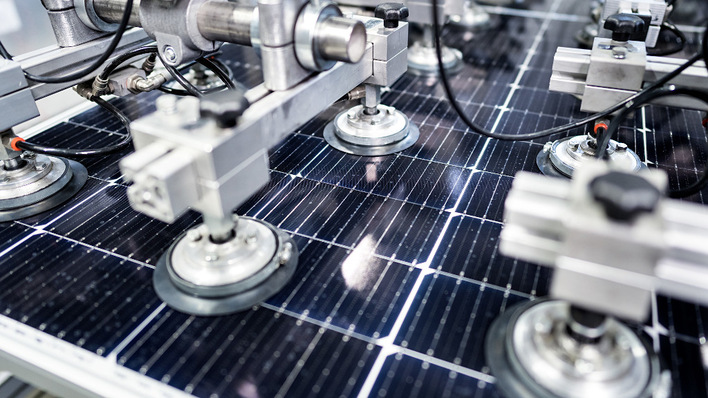

Damit war er nicht der Einzige. Als Kölbl die Geschäftsführer von Riedel Recycling, Norbert und Ludger Riedel, im November 2007 mit seiner Idee ansprach, lief er offene Türen ein. Die beiden Brüder hatten schon 2003 einen ersten Anlauf gestartet, eine Solarstromanlage auf dem Dach zu bauen. „Finanzierungspläne, zwei Gutachten, das technische Konzept, alles lag vor“, sagt Ludger Riedel.Die zu der Zeit geplante kristalline Indachanlage scheiterte an der Weigerung der Banken, sie zu finanzieren. „Vier Jahre war Stillstand, dann haben wir die Gespräche wieder aufgenommen“, erzählt Riedel. Solaxis kam gerade im rechten Moment – und bekam den Auftrag fünf Monate nach dem ersten Kontakt als einer von fünf Bewerbern.Die Solaxis GmbH ist eine Tochterfirma der Schweizer Regetec Handels AG. Das Unternehmen vertreibt Solarkomponenten anInstallationsbetriebe, außerdem projektiert und baut Solaxis europaweit große Photovoltaikanlagen. Dabei beschäftigt Thomas Kölbl nur fünf feste Mitarbeiter. Bei der Abwicklung der Projekte setzt er auf die Zusammenarbeit mit anderen Kleinunternehmen. „Wir sind überzeugte Netzwerker“, betont er. „Die Planung und Überwachung der Montage übernehmen wir, mit den Teilgewerken beauftragen wir Subunternehmen und Partnerfirmen wie Zimmerer, Dachdecker und Elektriker.“ Wichtig ist ihm, dass es kleine Firmen sind. „Mit den Großen kann man nicht zusammenarbeiten, da ist man nur ein kleiner Fisch.“ Viel Wert legt er auf die „Dachkompetenz“ seiner Partner. „Mit denen krabbele ich aufs Dach. Die müssen mir als Kaufmann sagen, ob sich ein Dach eignet oder wo es hakt.“ Deshalb brachte Kölbl alle seine Überredungskünste auf, um Zimmerermeister Gessler, der zusammen mit seinem BruderJosef die JAG GmbH in Großenried führt, doch noch für das Projekt zu gewinnen. Gessler wollte es seinen Monteuren zunächst nicht zumuten. „Stell dir vor, wenn die Anlage fertig ist, kannst du sagen, das hast du gemacht: So haben wir versucht, ihn zu locken“, erzählt Kölbl. Es klappte. Das Netzwerk funktionierte auch beim Einkauf der Module. Solaxis erhielt den Auftrag zusammen mit der SD Solardach GmbH im bayerischen Merkendorf. Beide Firmen haben Lieferverträge mit deutschen Vertragspartnern des Dünnschichtmodulherstellers First Solar und steuerten so je zur Hälfte die rund 11.500 Cadmiumtellurid-Module bei. Der überwiegende Teil sind Module mit 72,5 Watt Leistung, etwa 2.100 Module haben eine Leistung von 75 Watt. 27,5 Kilometer Solarkabel verbinden die Paneele. Die Riedel-Brüder hätten zwar gern, wie im ersten Anlauf geplant, eine Indachlösung gehabt, um sich so die Dacherneuerung zu ersparen. Da sie aber die neueste Technologie haben wollten, die für ihre Wetterverhältnisse mit dem oft verhangenen Himmel und dem diffusen Schwachlicht optimal ist, fiel die Entscheidung 2007 anders aus: für die Dünnschichttechnologie. Doch bevor die Module montiert werden konnten, war die Frage des Gerüstaufbaus zu klären. „Das war keine alltägliche Lösung“, sagt Kölbl. „Da mussten wir uns schon einige Gedanken drüber machen.“ Die Herausforderung lag darin, mit dem Dachverlauf mitzugehen. „Die ersten fünf Meter an der Außenwand waren leicht zu überwinden, das ist Höhenstandard“, berichtet er. Im unteren Teil war das Dach mit 75 Grad am steilsten. Auch der zweite Abschnitt mit einer Neigung von 55 Grad war noch über das nun schräg versetzte Gerüst zu erreichen. „Dieschwierigste Frage war die der Fixierung“, sagt Kölbl. Aber auch die wurde gelöst. Die Fixierungen, die die Monteure für das Gerüst in das Blechdach einbrachten, entfernten sie nach der Installation und deckten die Löcher ab.

Mit Sicherheitsingenieur geplant

Da das Gerüst auch eine Auffang- und Sicherheitsfunktion zu erfüllen hatte, wurde es zusammen mit einem Sicherheitsingenieur geplant und aufgestellt. 60 Meter war das Gerüst lang, während der Arbeiten wanderte es von Bauabschnitt zu Bauabschnitt über die gesamte Dachlänge mit. Die Berufsgenossenschaft nahm es laufend ab. Auf dem oberen Teil des Dachs, der größten Fläche mit 36 Grad, arbeiteten die Monteure frei. Die Unterkonstruktion für die Module nutzten sie als Leiter, um die Höhenunterschiede besser zu bewältigen. „Das ging in die Beine“, weiß Kölbl von den Monteuren. Für sie sei die Bauphase überhaupt am schlimmsten gewesen. „Die hatten einen Knochenjob, weil sie drei Monate im steilen Winkel montieren mussten.“Vor der Montage musste allerdings noch das alte Eternitdach runter, da darauf keine Photovoltaikanlage gebaut werden durfte. Die Dachdecker, die Riedel separat beauftragt hatte, und das PV-Montageteam arbeiteten in Etappen. Sobald die Dachdecker einen Teil des alten Dachs entsorgt und ein neues, verzinktes Trapezblechdach aufgebracht hatten, rückten die Monteure mit ihrer Unterkonstruktion nach, dem PV-Light-System von Schüco. Rund 32 Tonnen wiegt das Kreuzsystem mit Klemmen. „Es gab hin und wieder ein Zeitproblem“, räumt Kölbl ein. Wegen schlechten Wetters mussten die Dachdecker ihre Arbeit einige Male unterbrechen, so dass auch die Montage der Module stockte.Insgesamt ging die Installation jedoch schneller vonstatten als geplant.

Wechselrichter im Seecontainer

Zu der Moerser Anlage gehören fünf Solarmax-Zentralwechselrichter des Schweizer Herstellers Sputnik Engineering AG, zwei mit 300 und jeweils einer mit 100, 30 und 25 Kilowatt Leistung. Die herkömmliche Lösung wären etwa 400 Stringwechselrichter gewesen, erzählt Kölbl. „Aber die muss man erst mal unterbringen und aufhängen können.“ Außerdem sei es in der Halle sehr staubig. Kölbl und sein Mitarbeiter Günter Grandjean kamen deshalb auf eine andere Idee. Sie besorgten einen 20-Fuß-Seecontainer, den sie zentral im Gebäude aufstellten. Darin platzierten sie die Großwechselrichter, die nun vor Staub und Schmutz geschützt ihre Arbeit tun. Allerdings produzieren sie in dem Raum viel Wärme. Um den Solarstromertrag zu erhöhen, wird die Wechselrichteranlage gekühlt.Als Riedel von diesem Plan erfuhr, war er zunächst begeistert. Doch dann fiel ihm auf, dass Abkühlen bedeutet, die Wärme der Wechselrichter in die Umwelt abzugeben. Diese Idee gefiel ihm nicht. Er will die Abwärmeleistung von 45 Kilowatt nun zur Heizung seines Verwaltungsgebäudes nutzen; die Abwärme der Wechselrichter soll zu Klimageräten mit Wärmetauschern in dem Bürogebäude geleitet werden. Allerdings liegt dieses Gebäude 200 Meter von der Lagerhalle entfernt. Klimatechniker sind gerade dabei, das Projekt umzusetzen. „Das ist noch etwas schwierig“, sagt Riedel.Ansonsten ist er rundum zufrieden. Im Oktober ging die Anlage ohne größere Zwischenfälle und schneller als geplant miteiner Spitzenleistung von 837 Kilowatt ans Netz. Vier Millionen Euro netto haben die Riedel-Brüder in das gesamte Projekt investiert. Darin enthalten waren neben dem Bau der Photovoltaikanlage die Sanierung des alten Eternitdachs und die Entwässerung. „Wir würden es sofort wieder machen“, lautet Ludger Riedels Fazit. Das nächste Projekt hat er schon im Hinterkopf. Das Norddach auf der Halle ist noch frei. Deshalb beobachtet der Unternehmer schon einmal, welche neue Photovoltaik-Technologie sich für diese Seite eignen könnte. Zufrieden sind auch Kölbl und Grandjean. Nach ihren Recherchen ist es die größte Dünnschichtanlage auf einem Schrägdach in Deutschland. Auf das Projekt hin seien schon erste Anfragen für weitere Großprojekte gekommen, freut sich Geschäftsführer Kölbl. Nein, größenwahnsinnig werde er nun nicht, nur selbstbewusster. Und fügt dann doch hinzu: „Eigentlich bin ich selbst erstaunt, wie glatt es gegangen ist.“