Korrosionsschutz – Montagestelle bestehen in der Regel aus Metall, meist aus Aluminium oder Stahl. Damit sie mindestens 20 Jahre tragfähig bleiben, sind einige Details zu beachten. Sandy Schnitzer ist Entwicklungschef bei Mounting Systems in Rangsdorf. Er erläutert, welche Risiken durch Korrosion drohen und wie man ihnen wirksam begegnet.

Welche Korrosionsprobleme können bei Montagesystemen für Photovoltaik auftreten?

Sandy Schnitzer: Die Anforderungen sind sehr verschieden, je nach Umgebung, also dem Ort, wo sich die Anlage befindet. In der DIN EN 12500 sind fünf Kategorien der Korrosivität definiert, von nahezu unbedenklichen Standorten bis zur freien Aufstellung an der Küste. So bildet die Kategorie C1 Verhältnisse ab, wie sie im Innern eines Gebäudes herrschen. C2 ist vergleichbar mit unbeheizten Räumen oder ländlichen Gebieten, C3 spiegelt Stadtgebiete wieder. Interessant sind die Kategorien C4 und C5, also Bedingungen in der Industrie, in der Landwirtschaft und sehr stark belastete Regionen wie an der Küste.

Wie korrosiv ist Aluminium?

Wie alle Metalle unterliegt Aluminium der galvanischen Korrosion. Wird es mit einem Metall kombiniert, das in der elektrochemischen Spannungsreihe ein anderes Potenzial aufweist. Das ist beispielsweise bei Verbindungselementen oder Schrauben aus verzinktem Stahl oder auch Edelstahl der Fall, die bei Montagesystemen aus Aluminium verwendet werden. Die Kombination von Aluminium und Edelstahl ist unproblematisch. Ein reines Alugestell gibt es nicht. Aluminium kann auch durch Verschmutzung oder Wassertropfen punktförmig korrodieren. Ebenso ist die Spaltkorrosion bekannt, etwa an der Stoßstelle zwischen zwei Aluminiumplatten. Positiv wirkt sich aus, dass Aluminium eine stabile Oxidschicht bildet. Sie legt sich wie eine schützende Epidermis über das Metall.

Spielt diese Korrosion in der Photovoltaik eine Rolle?

Eher nicht. In den Kategorien C1 bis C3 kann man das nahezu ausschließen. Es reicht, wenn der Anlagenbetreiber gelegentlich einen Augenschein auf die Anlage wirft und schaut, ob besonders exponierte Bereiche am Rand korrosive Erscheinungen zeigen. Normalerweise kann das Wasser am Dach und auch an der Gestellkonstuktion gut ablaufen, und der Wind trocknet Verbindungen auch relativ schnell wieder ab. In aggressiver Umgebung wie bei Tierställen oder unmittelbar an der See könnte man auch das Montagegestell eloxieren, wie die meisten Modulrahmen. Gemeinsam mit der Bundesanstalt für Materialforschung in Berlin haben wir langjährige Tests gemacht, auf Dächern in Berlin und auf Helgoland. Der Unterschied war deutlich, die weißen Korrosionsstellen betreffend. Allerdings war die Tragfähigkeit auch an der See nicht gefährdet. Und man kann davon ausgehen, dass ungefähr einen Kilometer hinter der Küste die Kategorie C3 beginnt. Bisher ist noch keines unserer Aluminiumgestelle durch Korrosion beschädigt worden.

Wie sieht es beim Stahl aus?

Stahl korrodiert gleichfalls galvanisch, ebenso durch Feuchtigkeit und Luftsauerstoff. Dieses Phänomen ist als Rost bekannt. Um Stahlgestelle für mehr als 30 Jahre haltbar unter normalen Umgebungsbedingungen (C1 bis C3) zu machen, sollte man sie mit mindestens 50 Mikrometer dicken Zinkschichten belegen. Für Stahl gelten die gleichen Korrosivitätskategorien wie für Aluminium. Allerdings macht es einen bedeutenden Unterschied, wie der Stahl verzinkt wurde.

Können Sie das erläutern?

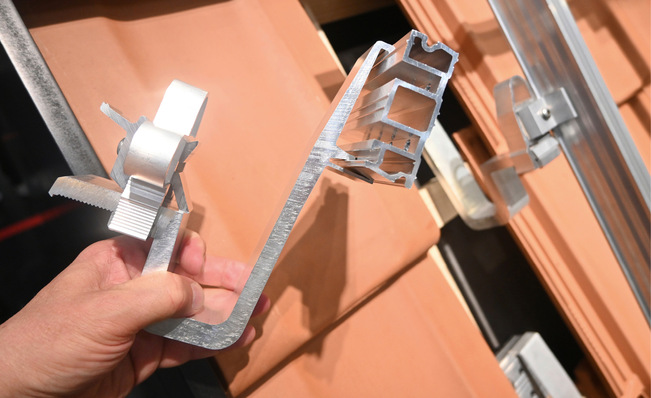

Bei stückverzinkten Bauteilen werden Bohrungen und Schweißnähte am Stahl ausgeführt, erst danach wird das Bauteil verzinkt. Solche Rammpfosten für Solaranlagen auf der freien Fläche bereiten wenige Probleme, weil der Zinkschutz auch die Bearbeitungsflächen und Kanten einschließt. Bandverzinkte Bauteile sind billiger. Bei ihnen sind die Oberflächen der Stahlprofile vorverzinkt. Bohrungen oder Schnitte bleiben in der Regel ungeschützt oder werden bei Erfordernis nachträglich ausgeführt. An diesen Stellen kann der Stahl leicht korrodieren. Deshalb werden Rammpfosten nach dem Einbringen in den Erdboden auf der Baustelle in der Regel am Kopf mit einem Korrosionsschutz versehen,. Oder sie bekommen einen Farbanstrich zum Rostschutz, im Solarbereich ist dies aber eher unüblich. In jedem Fall ist ein Korrosionsschutz notwendig, und somit ein zusätzlicher Arbeitsschritt und somit aufwändiger als bei Aluminium.

Welche Probleme sind damit verbunden?

Aluminium kann man kurzfristig auf die Baustelle bringen und sofort verarbeiten. Stahl muss man oft nachträglich verzinken oder streichen. Aluminium lässt unproblematisch nachbearbeiten, also bohren oder auf Länge schneiden. Deshalb verbauen wir in unseren Standardsystemen vorrangig Profile aus Aluminium. Nur bei Freilandanlagen bestehen die Rammpfosten aus Stahl, weil sie sehr hohe Lasten aufnehmen müssen. Die Lebensdauer kann man einstellen, indem man die Schichtdicke der Verzinkung anpasst. Das Zink wird in jedem Jahr zu einem gewissen Grad abgebaut, das muss man einkalkulieren. Sollte auf einen nachträglichen Korrosionsschutz auf der Baustelle an gefährdeten Bereichen verzichtet werden, führt das nicht gleich zu einem Problem bzw. auf einen Verlust der Standsicherheit – aber im Allgemeinen steht das Thema Korrosion bzw. Korrosionsschutz bei Anlagenbauern im Fokus.

Muss man Rost an der Solaranlage fürchten?

Generell gilt: Der Stahl darf rosten. Entscheidend ist, wie hoch die Resttragfähigkeit des verbleibenden Materialquerschnitts ist. Rostfahnen sind sichtbare Hinweise auf Stellen, an denen schädliche Korrosion auftreten kann. Ein Mangel sind sie nicht. Ich empfehle, solche Stellen regelmäßig zu kontrollieren, ob sie tatsächlich gravierend korrodieren. Sinnvoll ist, eine Freiflächenanlage mit Stahlpfosten im Rahmen der jährlichen Wartung auch auf Korrosionsschäden zu inspizieren. Besonders der Stahl, der im Erdreich steckt, ist erhöhten Anforderungen ausgesetzt. Eine wesentliche Rolle spielt dabei, wie hoch das Grundwasser steht, und wie hoch oder niedrig der pH-Wert des Bodens ist. Denkbar ist auch, verzinkte Stahlpfosten zusätzlich mit Bitumen zu bemänteln. Das kann bei küstennahen Anlagen sinnvoll sein, bei denen das Wasser knapp unter der Rasenkante steht.

Was empfehlen Sie, um den Korrosionsschutz möglichst effektiv auszuführen?

Man sollte den Aufwand in Bezug auf den Korrosionsschutz stets im Hinblick auf die Kosten abwägen. Im Rahmen der Wartungsintervalle sollte man Korrosionserscheinungen aufnehmen und prüfen, ggf. den Hersteller mit zu Rate ziehen. Ist das Gestellsystem zum Beispiel nach 15 oder 20 Jahren durch Korrosion angegriffen, ist es auch immer möglich noch die Standsicherheit neu zu bewerten. Kritische Stellen kann man dann ausbessern. Aber hier auch nochmals der Hinweis, dieses wird eher in den Umgebungskategorien die stark bis sehr stark ausgeprägter Atmosphäre (C4/C5) ein Thema sein. Bei normalen Dachanlagen gibt es eigentlich gar keine Probleme, was die 20-jährige Erfahrung der Mounting Systems widerspiegelt.. Nur bei sehr stark beanspruchen Anlagen in der Landwirtschaft empfiehlt es sich, auch bei Aluminiumgestellen erhöhte Korrosionsschutzmaßnahmen zu ergreifen wie zum Beispiel einer Pulverbeschichtung durchzuführen.

Sollte man Stahlschrauben durch Gummischeiben vom Aluminiumgestell trennen?

Das hat man früher gemacht, heute machen wir so etwas nicht mehr. Bei den Verschraubungen geht es um sehr kleine Kontaktflächen, die sich meist geschützt unterm Modul befinden und durch den Wind gut abtrocknen. Früher hat man auch eine Trennlage zwischen Bauteile aus Aluminium und Stahl gelegt. Das bringt jedoch Probleme mit dem Potenzialausgleich, weil man solche isolierenden Abschnitte separat brücken muss, um sie richtig zu erden. Das erhöht den Aufwand bei der Installation. Eigene Untersuchungen und auch die aktuelle Normung zeigen keinen Handlungsbedarf an zusätzlichen Maßnahmen.

Das Gespräch führte Heiko Schwarzburger.

Zur Person: Sandy Schnitzer leitet die technische Entwicklung und das Produktmanagement bei Mounting Systems in Rangsdorf. Das Unternehmen sitzt südlich von Berlin und hat sich auf Montagegestelle für die Photovoltaik spezialisiert. Schnitzer ist studierter Bauingenieur (FH) und seit 2004 bei Mounting Systems tätig.