Die Montage eines Solarparks muss schnell gehen. Denn viele Megawatt müssen in kürzester Zeit errichtet werden. Dabei spielt das Montagesystem eine entscheidende Rolle. Je einfacher dessen Aufbau ist, desto schneller geht es voran auf der Freifläche.

Doch nicht nur der Aufbau der Unterkonstruktion ist entscheidend für die Montagegeschwindigkeit. Nachdem das Gestellsystem steht, müssen die Montagetrupps die Module befestigen und verkabeln. Hier gilt es, ihnen diese Arbeit so einfach wie möglich zu machen, damit sie schnell vorankommen.

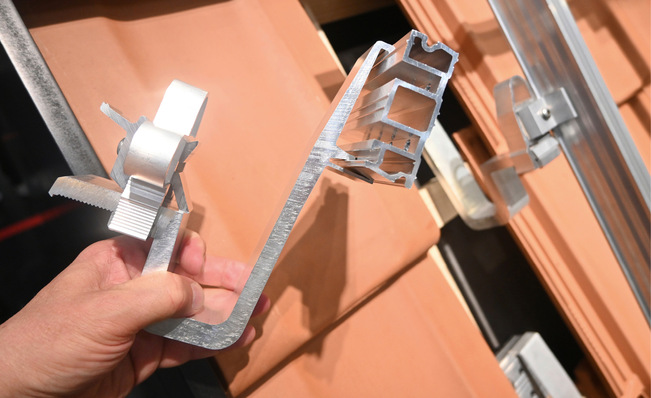

Unter anderem aus diesem Grund hat SL Rack aus dem oberbayerischen Haag noch einmal Hand an sein Freilandmontagesystem gelegt. „Wir haben eine Änderung im System vorgenommen, die auch zukünftig essenziell wichtig ist: die Modulklemme von unten“, erklärt Florian Achatz, Vertriebsleiter von SL Rack.

Von unten klemmen

Diese Klemmung von unten hilft nicht nur dem Monteur, sondern bewahrt auch das Modul vor Schäden. Denn die Handwerker können es oben auflegen und müssen nicht mehr klettern, um es zu verschrauben. Sie können dies ganz bequem vom Boden aus erledigen, mit einem Torx 40, wie er bei allen Verschraubungen des Montagesystems von SL Rack zum Einsatz kommt.

In der Regel braucht der Monteur jetzt auch keine Leiter mehr, um die Module zu verschrauben. Zudem wird auch die Wartung einfacher. Denn der Handwerker kann dann ein eventuell defektes Modul einfach von unten abschrauben und so drehen, dass er es nach unten herausnehmen kann. Vor allem bei sehr großen Tischen mit mehreren Modulreihen übereinander ist diese Lösung hilfreich und beschleunigt nicht nur die Montage, sondern auch die Wartung der Anlage.

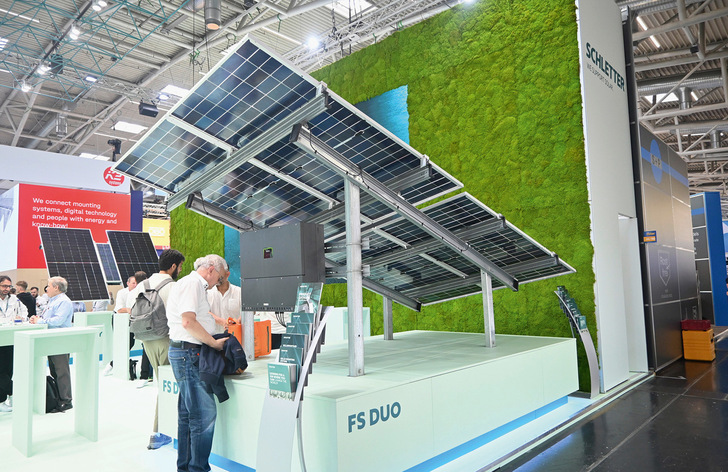

Auch Schletter richtet seinen Fokus auf die Montagefreundlichkeit. Aktuell steht die Modulklemmung von unten als nächste Aufgabe in der Entwicklungsabteilung an, wie Christian Salzeder, Vertriebsleiter für Freilandsysteme bei der Schletter Group, in Aussicht stellt. „Bei den fest aufgeständerten Anlagen werden die Tische teilweise sehr hoch, sodass die Monteure bei der Standardklemmung immer nach oben klettern müssen. Mit der neuen Klemmung von unten werden wir schneller in der Montage, sind dann noch flexibler und können auch alle Modultypen bedienen“, erklärt er.

Gelenk überarbeitet

Derweil haben sich die Ingenieure in der Entwicklungsabteilung damit beschäftigt, das Gelenk in den fest aufgeständerten Unterkonstruktionen zu verbessern. Dieses Gelenk bringt Geländegängigkeit ins System und gleicht sogar grobe Unebenheiten der Fläche aus. Es wird einfach zwischen den Bindern der Unterkonstruktion und den Pfetten für die Modulmontage eingefügt. Dadurch kann die Anlage in der Höhe dem Bodenverlauf angepasst werden. Ohne dieses Gelenk müsste dies mit unterschiedlich hohen Pfosten oder verschiedenen Rammtiefen umgesetzt werden.

Module erst zum Schluss planen

Dieses Gelenk wurde noch weiter vereinfacht. „Wir haben es geschafft, dass wir sämtliche Löcher aus den Modultragprofilen weglassen können“, erklärt Salzeder. „Ohne Löcher ist der Handwerker bei der Montage flexibler. Das heißt, oben kann er den Tisch schneller aufbauen.“

Außerdem haben die Planer und Monteure Schletter die Rückmeldung gegeben, dass sie während der Planungsphase noch nicht wissen, welche Module zum Einsatz kommen. Sie brauchen deshalb die Möglichkeit, bis zum Ende die Pfetten und Montageschienen verschieben zu können. „Mit dem neuen Gelenk erreichen wir, dass der Planer einfach die Module jederzeit verschieben kann und nicht auf eine Stanzung festgelegt ist.“

Langlöcher lassen Spielraum

Verschiedene Modulgrößen kann auch T-Werk mit seinem optimierten Freilandsystem Silenos abdecken und so dem Planer und Monteur bis zum Schluss freie Hand lassen, welche Paneele er verbaut. „Wir ermöglichen auch eine komplett stufenlose Einstellung des Anstellwinkels des Querträgers und somit des Modultisches“, erklärt Markus Ziegler, Geschäftsführer von T-Werk.

Dazu arbeitet T-Werk mit einem konstruktiv optimierten Langlochsystem. Damit kann neben dem Anstellwinkel auch die Höhe und die Rammtoleranz zwischen vorderem und hinterem Pfosten mühelos ausgeglichen werden. „Wir haben bei all den Einstellmöglichkeiten auch die Tragfähigkeit der Konstruktion betrachtet und die Anschlüsse der Komponenten statisch optimiert“, erklärt Markus Ziegler.

Unebenheiten ausgleichen

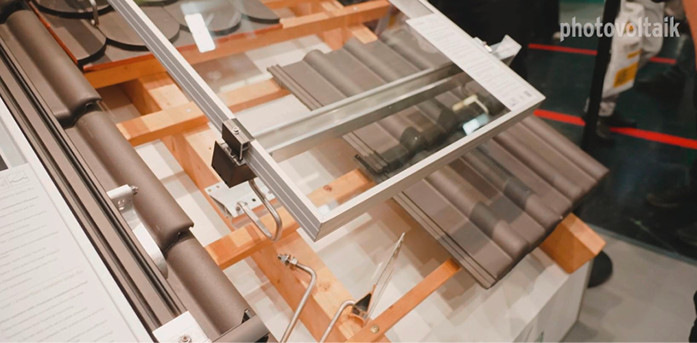

Doch auch vormontierte Schienenhalter, mit denen die Montageschienen befestigt werden, kann der Handwerker variabel auf den Pfetten anbringen. Dabei befestigt er die Modulschienen mit einem speziellen Halter, der nur eingeschwenkt werden muss.

Ein Ausgleich ist sowohl in der Schienenausrichtung als auch bei der Positionierung auf der Pfette möglich. „Mit dem optionalen und variablen Kopfteil kann der Monteur die Modultische bei seitlicher Neigung bis zu 15 Grad ausgleichen und somit komplett dem Geländeverlauf anpassen“, betont Markus Ziegler.

Verschiedene Gründungsvarianten

Auch die Modulklemmen werden in Langlöchern in den Modulschienen befestigt. In den Schienen ist der Kabelkanal bereits integriert. So kann der Monteur auch seitlich die Position der Klemmen an die örtlichen Gegebenheiten anpassen und ausgleichen.

Außerdem kann das System auf unterschiedlichen Untergründen verbaut werden – auch hier hat T-Werk auf einen variablen Einsatz geachtet. So können die Pfosten entweder gerammt oder in Punktfundamente etwa für Deponiekörper einbetoniert werden. Es gibt aber auch die Möglichkeit, die Montagepfosten auf vorhandene Streifenfundamente, Beton- oder Asphaltflächen aufzudübeln.

T-Werk integriert in das optimierte System aber nicht nur den variablen Einsatz, sondern bringt auch mehr Geschwindigkeit in die Montage. „Wir montieren beispielsweise die Klemmenhalter für die Modulschiene mit der Gewindeplatte vor“, sagt Markus Ziegler. „Diese muss dann auf der Baustelle nur noch eingefädelt und angezogen werden. Auch die Mittel- und die Endklemmen sind auf Wunsch klickbar und vormontiert.“

Auf diese Weise geht die Montage schneller. Denn jeder zusätzliche Handgriff summiert sich beim Bau eines großen Solarparks schnell auf mehrere Stunden zusätzliche Arbeit, was jede Menge Geld kostet.

Foto: Velka Botička

Foto: Velka Botička

Im Überblick

Diese Unternehmen werden im Beitrag erwähnt:

SL Rack: https://www.sl-rack.com

Schletter Group: https://www.schletter-group.com

T-Werk: https://t-werk.eu

Aktuelles Video

Ludwig Schletter von SL Rack: Partner der Installateure

CEO-Talk: Die Nachfrage nach Montagetechnik für Dächer ist verhalten. Aber die Ansprüche an Verfügbarkeit und Qualität sind hoch, sagt Ludwig Schletter von SL Rack.

https://www.photovoltaik.eu/videos/pv-guided-tours-2024

Foto: Vorsatz Media

Aktuelles Video

Marc Uhland von Novotegra: Baukasten für die Montage

PV Guided Tours: Wenige Bauteile, mit denen sich jede erdenkliche Photovoltaikanlage aufbauen lässt, das hat sich Novotegra auf die Fahnen geschrieben. Wie der Anbieter seine Montagesysteme erweitert und neue Varianten entwickelt, erläutert Marc Uhland. Er leitet das Produktmanagement.

https://www.photovoltaik.eu/videos/pv-guided-tours-2024

Foto: Vorsatz Media

K2 Systems

Freilandsystem entwickelt

Mit dem neuen Montagesystem für Solarparks betritt K2 Systems Neuland. Denn dieses Segment stand beim Hersteller aus dem schwäbischen Renningen bisher nicht im Mittelpunkt. Das K2 N-Rack kann sowohl auf Beton- als auch auf Rammfundamenten montiert werden. Damit ist die Montage auf verschiedenen Untergründen möglich.

Auf den Montagepfosten montiert der Handwerker Aluminiumschienen, die bei Bedarf leicht zu bearbeiten und zuzusägen sind. Das K2 N-Rack kann zudem flexibel an die neuen Modulgrößen angepasst werden.

Die Module werden in einem Winkel von 15 oder 20 Grad montiert. So kann der Solarteur auf Basis von Rammfundamenten bei einer Aufständerung von 15 Grad pro Tisch drei Modulreihen hochkant montieren. Bei 20 Grad Neigungswinkel sind es zwei Modulreihen. Wenn die Anlage auf Betonfundamenten steht, kann die 20-Grad-Aufständerung mit zwei Modulreihen hochkant pro Tisch gebaut werden.