Unerwartetes Überraschungsmoment auf der Anfahrt zum Fronius-Werksgelände im oberösterreichischen Sattledt: Dient denn die charakteristische Pferdekopfpumpe in unmittelbarer Sichtweite der Zufahrtstraße, deren Balancier sich kontinuierlich auf und ab bewegt, wirklich der Ölförderung? „Ja, wir sitzen hier tatsächlich auf einem Ölfeld, mit der Pumpe vor unserem Werk haben wir aber nichts zu tun“, schmunzelt Martin Hackl, der seit Jahren des internationale Solargeschäft von Fronius verantwortet. „Umso wichtiger, dass wir zeigen, dass es anders geht“, legt er engagiert nach.

Das fängt bei dem Wechselrichterhersteller schon bei der eigenen Energieversorgung an. Seit Februar 2023 werden sämtliche Fronius-Fertigungsstandorte in Österreich vollständig ohne fossile Energie betrieben. An vorderster Front dabei ist Sattledt.

Fabrik komplett auf Strom umgestellt

Die Fabrik wurde komplett elektrifiziert. Selbst die Wärme für die galvanischen Prozesse liefern Elektroheizstäbe – angetrieben von den Solarmodulen auf den Dächern der Produktionshallen. Diese erreichen eine Leistung von 2,235 Megawatt und können die Fabrik zum Teil mit Sonnenstrom versorgen. Der Rest kommt in Form von zertifiziertem Ökostrom aus dem Netz.

Von der Dachterrasse aus bietet sich ein imposantes Panorama auf die neue, auch architektonisch ansprechende Produktionshalle. Tausende Solarmodule, die in Zweierreihen auf den aufgegliederten, braunen Gebäudeachsen montiert sind, dazwischen Lichthöfe, nach außen hin Grünrampen. Gut im Erdreich versteckt ist ein besonderes Highlight. Zwei Eisspeicher, welche den größten Produktionsstandort von Fronius im Winter mit einer Leistung von acht Megawatt beheizen und im Sommer mit einer Leistung von 6,3 Megawatt kühlen.

52.000 Geräte pro Monat

Durch die Inbetriebnahme der neuen Fertigungshalle baute Fronius seine Produktionskapazitäten deutlich aus. So kann das Unternehmen in diesem Jahr monatlich 52.000 Wechselrichter produzieren. Zum Vergleich: Im Jahr 2022 liefen monatlich 32.000 Wechselrichter vom Band.

Insgesamt kommt so eine jährliche Produktions-

kapazität von sieben Gigawatt zusammen, im vergangenen Jahr waren es vier Gigawatt. 187 Millionen Euro investierte das familiengeführte Unternehmen im vergangenen Jahr in die Erweiterung und Modernisierung der Fertigung in Sattledt und in diesem Jahr nochmals 230 Millionen Euro.

Produktion teilweise automatisiert

Eine wichtige Rolle spielen die Teilautomatisierung, ein innovatives Logistikkonzept sowie die Qualitätssicherung. So bietet ein vollautomatisiertes Hochregallager Platz für 7.000 Paletten und 12.500 Kleinteilebehälter. Über Förderbänder und fahrerlose Transporter werden die Produktionslinien mit vorkommissionierten Bauteilpaketen versorgt. Im modernisierten Prüfzentrum werden automatisiert Abschlusstests und ein Dauerbelastungstest durchgeführt.

Erfolgreich geprüfte Geräte werden in den Versandbereich weitertransportiert. Das Ein- und Auslagern in das neue Hochregallager erfolgt ebenfalls vollautomatisch. Im Warenausgang wurden die Kapazitäten verdoppelt.

Mitarbeiter gewinnen

Doch trotz aller modernen Technik kommt es letztlich auf die Mitarbeiter an, wie Thomas Herndler, Chief Operating Officer bei Fronius International, unterstreicht. Deshalb habe die Mitarbeiterentwicklung einen hohen Stellenwert. So werden beispielsweise neue, flexible Arbeitszeitmodelle für die Schichtarbeit angeboten und neue Beleuchtungstechnik installiert, welche sich am natürlichen Verlauf des Tageslichts orientiert („Human-Centric Lightning“), um vor allem Schichtarbeitenden einen besseren Schlafrhythmus zu ermöglichen.

Zwei Social Coaches wurden eingestellt, die als Ansprechpartner auch bei privaten Problemen zur Verfügung stehen. Um neue Fachkräfte zu gewinnen, setzt das Unternehmen auch auf eine breit angelegte Recruiting-Kampagne, wobei man von der starken Verankerung in der Region profitiere, berichtet Martin Hackl.

Weiterer Ausbau schon geplant

Zunehmend wirbt Fronius auch Fachkräfte über die aktuell 26 internationalen Standorte an. Insgesamt zählt das Unternehmen derzeit weltweit rund 8.000 Mitarbeiter. Über 1.700 neue Mitarbeiter hat Fronius seit dem vergangenen Jahr eingestellt, 1.000 allein in diesem Jahr.

Die Zeichen stehen auf weiterem Wachstum. Für 2024 strebt Fronius eine Ausweitung der monatlichen Produktionskapazität auf 70.000 Wechselrichter an, mit einer jährlichen Leistung von 10,5 Gigawatt. Das Wachstum will das Unternehmen auch über eine neue Auftragsfertigung in Ungarn stemmen. Zudem hat Fronius an seinem US-amerikanischen Standort in Portage, Indiana, eine eigene Forschungs- und Entwicklungsabteilung aufgebaut, um für den amerikanischen Markt Produkte zu entwickeln. Für die Zukunft ist dort auch der Aufbau von Fertigungslinien geplant.

81.000 Installateure im Netzwerk

Neue Niederlassungen wird das Unternehmen unter anderem in Belgien, Portugal und Rumänien eröffnen. „Die Internationalisierung hat in der Vergangenheit unser starkes Wachstum ermöglicht und wird uns auch in Zukunft als europäischer Hersteller stärken“, sagt Elisabeth Engelbrechtsmüller-Strauß, Geschäftsführerin von Fronius International.

Auch das weltweite Partner- und Installateursnetzwerk soll weiter ausgebaut werden. Derzeit arbeitet das Unternehmen laut Hackl mit 81.000 Installateuren zusammen, 14.000 kamen innerhalb der vergangenen zwölf Monate neu dazu. Weltweit sind 4.000 Installateure als Systempartner von Fronius registriert. Zudem bietet das global aufgestellte Unternehmen über alle Zeitzonen einen 24-Stunden-Aftersales-Service an.

Die reine Produktionskapazität ist nur eine Seite der Strategie von Fronius, um weiter zu wachsen. Denn die produzierten Wechselrichter müssen auch abgesetzt werden – als europäischer Hersteller gegen Wettbewerber aus Fernost inzwischen kein einfaches Unterfangen mehr.

Digitale Unterstützung bei Reparatur

Deshalb setzt Fronius schon seit Langem auf Mehrwerte für den Installateur und den Anlagenbetreiber. Das reicht von der möglichst effizienten Steuerung von Energieflüssen bis hin zu Serviceangeboten für die Handwerker, wie beispielsweise die digitale Plattform Fronius Solar SOS.

Diese begleitet den Handwerker im After-Sales-Service bei der Fehleranalyse eines defekten Wechselrichters. Nach der Eingabe der Seriennummer, einer Fehlerbeschreibung oder des Fehlercodes wird er digital begleitet, um den Fehler zu identifizieren und das Gerät zu reparieren. „Erst wenn er so das Problem nicht lösen kann, ruft er in unserem Servicecenter an. Dann ist der Vorgang schon im System registriert und unser Servicetechniker hat bereits alle Informationen vorliegen. Er kann dadurch sehr schnell bei der Fehlerbehebung unterstützen“, sagt Hackl.

Die Partnerinstallateure sind für die Reparatur speziell geschult und haben einen Koffer mit entsprechenden Ersatzteilen dabei. Falls das passende Ersatzteil fehlt, kann es der Handwerker über die SOS-Plattform direkt bestellen. Dabei geht Fronius über den reinen Austausch von Platinen hinaus. Der Nachhaltigkeitsgedanke reicht viel weiter.

Zum einen werden die defekten Bauteile in ein Reparaturzentrum von Fronius geschickt und dort – so es möglich ist – aufbereitet. Zum anderen gibt es neben dem Tausch von einzelnen Komponenten des Wechselrichters auch die Möglichkeit, das ganze Gerät zu tauschen.

Reparierbarkeit als Strategie

Dazu pflegt Fronius einen Bestand an aufbereiteten Wechselrichtern jeglicher Generation. „Ein solches passendes Gerät schicken wir an den Handwerker. Dieser tauscht es gegen den defekten Wechselrichter aus und schickt diesen wiederum in eines unserer Reparaturzentren“, erklärt Hackl. „Dort bereiten unsere Techniker den defekten Wechselrichter wieder auf und fügen ihn zum Bestand an Austauschgeräten hinzu.“

Ein solches Konzept ist nicht von heute auf morgen umgesetzt. Denn die Reparierbarkeit muss schon bei der Entwicklung der Produkte eine Rolle spielen. Martin Hackl sagt: „Ein reparierbarer Wechselrichter muss anders konstruiert werden. Die Bauteile müssen so verbaut und integriert werden, dass sie einfach austauschbar sind. Außerdem brauchen die Installateure entsprechende Fortbildungen und Schulungen, damit sie die Reparatur auch durchführen können“. Dieses Konzept wurde über zwei Jahrzehnte aufgebaut. „Heute ist es der Benchmark für Nachhaltigkeit im After Sales.“

Bauteile aufbereiten

Doch Fronius geht jetzt noch weiter. Im nächsten Schritt will das Unternehmen die Wechselrichter so konstruieren, dass eingesetzte Materialien in einen Kreislauf kommen. Die Grundidee ist, die Geräte wie einen Baukasten zu

designen.

So können in Zukunft Bauteilgruppen – sowohl neue als auch aufbereitete – aus älteren Gerätegenerationen in neuen Wechselrichtern weiterverwendet werden. Deshalb wird sich die nächste Generation eng an die derzeitige Baureihe von Fronius anlehnen. „Im Idealfall gelingt es uns, dass wir beispielsweise Kühlkörper aus dem Gen 24 in der künftigen Generation weiterverwenden. Das senkt bei Aluminiumteilen den CO₂-Fußabdruck immens.“

Fronius kann auf die Erfahrungen aus der Reparatur zurückgreifen. So steht im Reparaturzentrum in Steinhaus bei Wels eine Aluminiumwaschanlage. Dort werden die demontierten Kühlkörper gereinigt und sind danach so gut wie neu. „Das wollen wir mit mehreren Komponenten schaffen. Im Idealfall kommen wir so in einen Materialkreislauf. Dies wollen wir dann in der Entwicklung neuer Produkte adaptieren“, betont Hackl.

Wiederverwendung ist sinnvoll

Natürlich kann Fronius nicht auf die Nutzung der neusten Prozessorgenerationen verzichten. Aber bei vielen Bauteilen ist eine Wiederverwendung durchaus möglich.

Das klingt nach viel Arbeit. Doch für Fronius ist es der Weg, sich auf dem Markt als europäischer Hersteller zu positionieren. Auf eine wie auch immer geartete europäische Industriepolitik will das Unternehmen nicht warten. Zu dieser Positionierung gehört auch die Konzentration auf Segmente, bei denen Fronius seine Stärken ausspielen kann: der Eigenverbrauch in Wohn- und kleineren und mittelgroßen Gewerbegebäuden.

Das unterscheidet die europäische Fertigung von Leistungselektronik von der Modulherstellung in Europa. Im Wechselrichter steckt Intelligenz. Es geht darum, ganze Energieflüsse zu steuern und nicht nur Gleichstrom in Wechselstrom umzuwandeln.

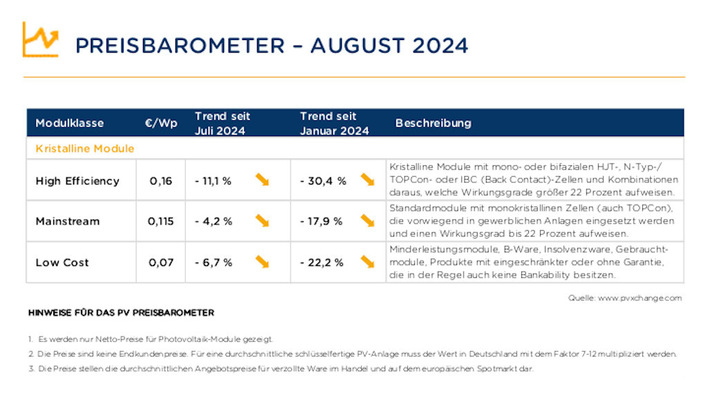

Preisschere im Blick behalten

Diese Expertise hat Fronius auch mit seinen Produkten für die Sektorkopplung wie Ohm- und Wattpilot über viele Jahre hinweg aufgebaut. „So haben wir das Gefühl, mit unserer Arbeitsweise wettbewerbsfähig zu sein“, sagt Martin Hackl. „Natürlich wird dies immer herausfordernder, weil wir

trotzdem darauf achten müssen, dass die Preisschere nicht zu weit auseinanderklafft.“

Diese Strategie kommt bei den Installateuren gut an. So ist die Produktion ausgebucht. Im vergangenen Jahr gab es sogar Engpässe. Denn die Lieferketten für die Rohmaterialien waren unterbrochen. Das hat auch Fronius getroffen.

Vertikale Integration

Doch dieser hohe Grad an vertikaler Integration hat Fronius nicht davor bewahrt, auf fragile Lieferketten angewiesen zu sein. Diese haben sich inzwischen jedoch stabilisiert.

Zudem hat Fronius die Struktur seiner Zulieferer verändert. „Wir haben jetzt eine noch viel engere Verbindung zu unseren Lieferanten als bisher“, erklärt Martin Hackl. „Dadurch sind wir vielleicht etwas unflexibler. Aber es macht einen Unterschied, ob man präferiert oder normal beliefert wird.“

Geräte sind wieder verfügbar

Diese Partnerschaften betreffen vor allem die Schlüsselkomponenten für die Elektronik, also Platinen, Spulen und Kondensatoren, „damit wir langfristig gut versorgt sind“. Das wirkt sich auf die Lieferfähigkeit von Wechselrichtern aus.

Neue Wechselrichter sind wieder innerhalb von normalen Lieferzeiten verfügbar. „Wir haben noch immer volle Auftragsbücher. Aber wir produzieren jetzt so, dass der Markt ganz normal versorgt werden kann“, sagt Hackl. Das heißt, es gibt bei den Großhändlern Lagerbestände und sie können sofort liefern. Gute Nachrichten aus Sattledt – für die Installateure und für ihre Kunden.•

Foto: Fronius International

Aktuelles Video

Leonhard Peböck und Robert Mühllehner von Fronius: Sektorenkopplung aus einer Hand

24 Stunden Sonne sind möglich – mit Solarstrom auch für Wärme und Mobilität. Fronius hat dafür alle Lösungen im Sortiment. Wie sie funktionieren, erfahren Sie von Leonhard Peböck und Robert Mühllehner aus dem Produktmarketing von Fronius International.

https://www.photovoltaik.eu/pv-guided-tours-2023

Foto: Vorsatz Media

Aktuelles Video

Thomas Vogel von Kostal Solar Electric: Wie viel Intelligenz brauchen die Wechselrichter?

Die Nachfrage nach Wechselrichtern und Batteriewechselrichtern ist ungebremst. Zugleich sollen die Geräte immer mehr intelligente Funktionen bieten. Wie lassen sich die Wünsche der Installateure trotz der angespannten Märkte erfüllen? Zugleich stehen die Anbieter von Wechselrichtern unter erheblichem Preisdruck. Die Antwort erfahren wir von Thomas Vogel, Leiter des Produktmanagements bei Kostal Solar Electric.

https://www.photovoltaik.eu/pv-guided-tours-2023

Foto: Vorsatz Media

Kurz nachgefragt

„Wechselrichter mit höheren Eingangsströmen“

Welche technologischen Neuerungen können die Handwerker erwarten?

Martin Hackl: Als nächstes neues Produkt wird die Fronius-Verto-Familie kommen. Diese steckt derzeit in der Vorserie. Das sind Wechselrichter bis 30 Kilowatt für kleinere Gewerbe, die die Snapinverter perspektivisch ablösen. Außerdem starten wir gerade einen Tauro mit dreimal 208 Volt für Mexiko, Zentralamerika, Kolumbien und Brasilien. Mit diesem Produkt bedienen wir eine interessante Nische, weil dann keine zusätzlichen Transformatoren mehr notwendig sind. 208-Volt-Wechselrichter in der Leistungsklasse des Tauro gibt es nicht so oft.

Gibt es auch Weiterentwicklungen beim Gen 24?

Im kommenden Jahr wird ein Gen 24 SC auf den Markt kommen. Dies wird ein Wechselrichter mit höheren Eingangsströmen auf der DC-Seite sein, damit Handwerker auch die neuen Module besser anschließen können und flexibler sind. Außerdem startet zusätzlich zum Gen 24 Plus der Gen 24. Dabei handelt es sich um einen Photovoltaikwechselrichter, welcher über das Fronius-Upgrade-Programm später zu einem Hybridwechselrichter freigeschaltet werden kann.

Wird der Verto ein Hybridwechselrichter?

Der startet zunächst als reiner Wechselrichter ohne Hybridfunktion. Die Hybridisierung der Plattform gehen wir anschließend an.

Wird es noch eine Weiterentwicklung auf Batterieseite geben?

Der Batteriemarkt ist derzeit sehr dynamisch und unser Fokus liegt auf effizienten und qualitativ hochwertigen Systemlösungen. Das beschäftigt uns auch sehr. So machen wir jetzt die LG Enblock E kompatibel mit den Gen 24 Plus.

Das Gespräch führten Hans-Christoph Neidlein und Sven Ullrich.

Foto: Malte Forstat