Als am letzten Montag im April Delfi C3 seine ersten Signale zur Erde sendete, brach im Operations & Engineering-Zentrum bei Dutch Space in Delft der in solchen Fällen übliche Jubel aus. In Berlin begann gleichzeitig das große Bibbern. Denn der Satellit, der an diesem Tag startete, hatte zum ersten Mal die Solarzellen in seinen Sonnensegeln, die eine Forschergruppe um Christian Kaufmann am Helmholtz Zentrum Berlin entwickelt hatte. Ihre Besonderheit liegt im flexiblen Substrat, also der Unterlage, auf der die Dünnschichtsolarzelle aufgetragen wird und einer speziell entwickelten Verschaltungstechnologie. Jetzt sollte sich zeigen, ob die Module bringen, was sie versprechen.

Kaufmann nutzt Dünnschichtzellen aus Kupfer, Indium, Gallium und Diselenid, so genannte CIGSe Zellen. Von allen Dünnschichttechnologien versprechen diese Solarzellen die höchsten Wirkungsgrade: dass im Prinzip fast 20 Prozent möglich sind, zeigte das National Renewable Energy Laboratory bei Denver schon vor einiger Zeit. Das ist auch der Grund, warum die Technologie auf der Erde interessant sein kann. Allerdings spielt dort laut Roland Würz vom Zentrum Sonnenenergie und Wasserstoffforschung der Preis eine viel größere Rolle. „Hochreine Titanfolie mit sehr glatter Oberfläche, wie sie für die Herstellung guter CIGSe-Zellen gebraucht wird, ist sehr teuer“, sagt er.

Große Vielfalt

Die Vielfalt der Substrate und Herstellungsmethoden, mit der Firmen experimentieren, ist groß. Die Leipziger Firma Solarion tut dies etwa mit CIGSe Zellen auf Polyimidfolie, Odersun produziert das ähnliche Kupfer-Indium-Disul fid (CIS) auf schmalen Kupferbändern, Global Solar Energy aus den USA CIGSe auf Edelstahl. Polyimid lässt sich jedoch nicht bei hohen Temperaturen verarbeiten, Kupfer und Edelstahl sind teuer und weniger flexibel. Mit der Laminierung, die vor Feuchtigkeit schützen soll, kämpfen noch alle Hersteller.

Auch für den Einsatz im Orbit sind diese Materialien nur bedingt geeignet. Dafür müssen sie nicht nur leicht sein, sondern gleichzeitig extreme Temperaturschwankungen von rund -200 bis etwa +70 Grad Celsius aushalten. Wenn man nicht aufpasst, geschieht das gleiche wie bei einer schlecht konzipierten Brücke: Dehnen sich die Schichten unterschiedlich stark aus, entstehen hohe mechanische Spannungen und im Extremfall Risse. „Titan schrumpft und dehnt sich aber ähnlich stark wie die aufgebrachte CIGSe- Schicht“, sagt Kaufmann. Außerdem sind die Zellen leicht, da die Halbleiterschicht mit rund zwei Millionstel Meter nur noch ein Fünfzigstel der Dicke herkömmlicher Weltraum-Solarzellen bsitzen. Kaufmann hält die Kombination Titan und CIGSe deshalb für die optimale. Delfi C3 soll den Beweis liefern.

Die Tücken dieser Technologie lauern jedoch in der Herstellung: „Am schwierigsten war für uns, eine Solarzelle anzufertigen, deren Rückseite nicht mit Selen verschmutzt ist“, erklärt er. Das ist notwendig, um eine gute Haftung für die nötige Schutzschicht zu erhalten. Sieben Jahre haben die Forscher insgesamt benötigt, bis die Entwicklung reif für einen Start in den Weltraum war. Dabei kann sich das Laborergebnis sehen lassen. Die flexiblen CIGSe-Zellen auf Titanfolie haben immerhin einen Wirkungsgrad von 16,7 Prozent.

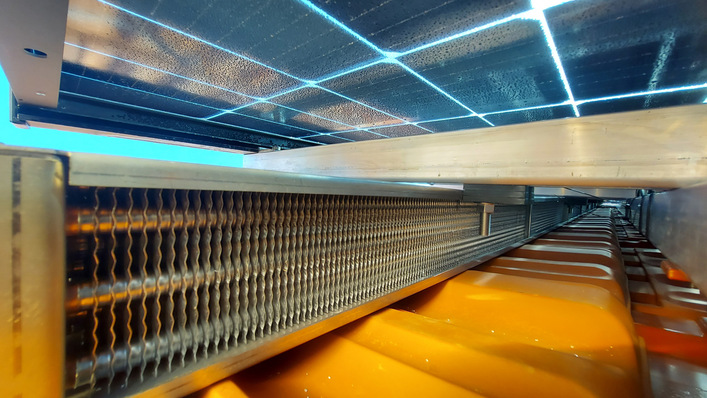

Die nächste Hürde mussten die Kollegen in Delft nehmen. Sie haben jeweils zwei der Zellen zu vier Paaren verschaltet. Bei dem Start der Rakete würde eine wie gewöhnlich geklebte Verschaltung der Zellen dem enormen Druck- und Gewichtsverhältnissen nicht standhalten, befürchten die Wissenschaftler. „Aber“, sagt Caspar Hofkamp, Projektleiter der Abteilung Operations and Engineering von Dutch Space, „wir haben eine Nieten-Verschaltungstechnologie entwickelt“. Diese Methode hat den Vorteil, dass sie oberes und unteres Substrat miteinander verbindet und dadurch die Zugbelastung aus dem Kontakt herausnimmt.

Besonders billig: Stahl

Für die Weltraumanwendungen jedoch gelten andere Maßstäbe als für terrestrische Applikationen. „Man steht weniger unter Kostendruck, weshalb man mehr experimentieren kann“, sagt Kaufmann. Auf Erden ist vor allem der Preis entscheidend,

Der Stuttgarter Forscher Würz sucht deshalb nach einem Beschichtungsverfahren für flexible CIGSe-Zellen auf unlegiertem Stahlsubstrat, das deutlich billiger ist als das bereits von Global Solar Energy im industriellen Maßstab verwendete Edelstahlsubstrat. „Dann hat man allerdings damit zu kämpfen, die Diffusion schädlicher Substratelemente in die CIGSe-Schicht zu unterdrücken“, sagt er. „Vor allem Eisen hat sich als „Killerelement“ für die CIGSe-Solarzellen herausgestellt“.

Bei unlegiertem Stahl ist die Diffusion von Eisen besonders ausgeprägt. Deshalb experimentiert er mit so genannten Diffusionsbarrieren aus Siliziumoxid.

Drucken statt dampfen

Um die Kosten weiter zu senken, suchen Kollegen im Nachbarlabor gleichzeitig nach Alternativen zum üblichen Aufdampfprozess von CIGSe im Vakuum. Sie wollen die Schichten drucken. Die Metalle Kupfer, Indium und Gallium werden als Lösung auf das Substrat aufgebracht. Nachdem der Flüssigkeitsfilm getrocknet ist, wird er anschließend unter Selenatmosphäre in einem Ofen zu CIGSe umgesetzt „selenisiert“, wie Würz sagt. Dabei ist die Materialausbeute größer als beim Aufdampfen. Ein ähnliches „Druckverfahren“ bei der Herstellung von CIGSe- Zellen nutzt die US-Firma Nanosolar, die in Luckenwalde bei Berlin gerade eine Fabrik fertig gestellt hat. Hier werden Nanopartikel im Rolle-zu-Rolle-Verfahren auf Alufolie aufgedruckt und anschließend in einem Heizschritt zu CIGSe verwandelt. Das Verfahren funktioniert bisher sehr gut auf kleiner Fläche auf Glassubstrat im Labor. Die Hochskalierung so genannter „Druckverfahren“ auf große Flächen ist allerdings sehr anspruchsvoll. „Bisher gibt es bei Nanosolar trotz optimistischer Ankündigungen noch keine fertigen Module zu kaufen“, sagt Würz.

Flexible Laminierung undicht?

Größter Knackpunkt ist bei all den flexiblen Zellen jedoch die Laminierung: Die fertig beschichteten Zellen müssen wasserdicht verpackt werden. Die gängigen Polymerfolien sind oft nicht dicht genug.

„Das Problem der flexiblen Laminierung bei Dünnschichtsolarzellen wird vielerorts ziemlich unterschätzt“, gibt Klaus Kalberlah, Gründer und Entwicklungschef bei PVFlex, zu Bedenken. Nicht nur die Dichtigkeit sei entscheidend, sondern auch die UV-Stabilität. „Es muss transparent und verklebbar sein, und die Bauweise der Zelle selbst spielt auch eine entscheidende Rolle“, fügt er hinzu. PVFlex, eine junge Firma in Fürstenwalde bei Berlin, testet derzeit Folien und Kleber, die noch nicht auf dem Markt sind. Mitte des nächsten Jahres soll eine Pilotanlage für flexible CIS-Zellen in Betrieb gehen: „Wir arbeiten dann mit dem Rolle zu Rolle Verfahren auf Stahlband und zum Großteil schon nicht mehr im Vakuum, sondern mit einem Atmosphärendruckverfahren“, sagt Kalberlah. Er hält es durchaus für realistisch, dass schon im nächsten Jahr seine eigene Firma neben Global Solar, Solarion und Odersun mit einer flexiblen Lösung auf den Markt kommen könnte. „Aber“, sagt Kalberlah, „alle drei haben sich erstmal wegen der 20 Jahre Leistungsgarantie, die europaweit gewährt wird, auf Glas als Trägersubstrat zurückgezogen“.

Die Laminierungsprobleme kennt Kaufmann nicht. „Ein Vorteil der Weltraumanwendung lag darin, dass wir keine Verkapselung gegen Feuchtigkeit oder Korrosion auf die Zelle aufbringen mussten“, sagt er, „denn das gibt es ja nicht im Weltall, da herrscht ein Vakuum“. Dort müssen die Solarzellen stattdessen vor der Infrarotstrahlung geschützt und dazu mit einer so genannten High-Epsilon-Schicht überzogen werden. Mit Erfolg. Aufgrund der Rotation des Satelliten dauert es zwar noch, bis die Zellen in der Umlaufbahn vollständig vermessen sein werden. Aber die bisherigen Messwerte zeigen, dass sie den Start und die ersten Tage gut überstanden haben.

Dass die Flexibilität bei dieser Anwendung nur eine Nebenrolle spielt, ist übrigens kein Einzelfall. Meist ist das geringe Gewicht viel entscheidender für die Wahl der Technologie.der Lieth