Wenn er manche Fragen hört, schrillen bei Chris Büchling die Alarmglocken. Zum Beispiel, wenn ein Teilnehmer wissen will, warum man das blaue Kabel an den Minuspol anschließen soll. Büching schult für den Kabel- und Steckerhersteller Tyco Electronics Photovoltaikinstallateure. „Blau signalisiert den Minus- und Rot den Pluspol im DC-Stromkreis, das haben wir doch schon in der Schule gelernt“, erinnert er. Dass man als Erwachsener nicht das komplette Schulwissen präsent haben kann, leuchtet ihm ein. Von einem Handwerker, der Solarstromanlagen montiert, erwartet er aber, dass er zumindest Grundkenntnisse der Elektrotechnik mitbringt.

Auch im freien Feld kann Büchling nichts mehr überraschen. Da werden Photovoltaikleitungen mit Seitenschneidern anstatt mit Kabelscheren auf die richtige Länge gebracht. Seitenschneider eignen sich dafür aber nicht, weil sie, anders als der Name es vermuten lässt, eher abquetschen als schneiden und die Litzen in eine schiefe Position bringen können. Das ist ungünstig für das nachfolgende Abisolieren. Oder der Monteur verwendet für die fehlenden fünf Meter auf dem Dach einfache Gummileitungen statt zertifizierter Photovoltaikkabel. „Ich will niemandem Willkür unterstellen“, betont Büchling. „Aber in der Photovoltaikbranche sind so viele Neueinsteiger unterwegs, da passieren einfach Fehler.“

Zu viele Neulinge

Gas- und Wasserinstallateure, Heizungsbauer, Dachdecker und Zimmerer: Immer mehr Handwerker aus Gewerken, die dem Elektrohandwerk nicht zuzuordnen sind, installieren neuerdings Solarstromanlagen. Auch Hilfskräfte, die in dem boomenden Markt schnell einmal eingestellt werden, bringen oft nicht das elektrotechnische Know-how mit.

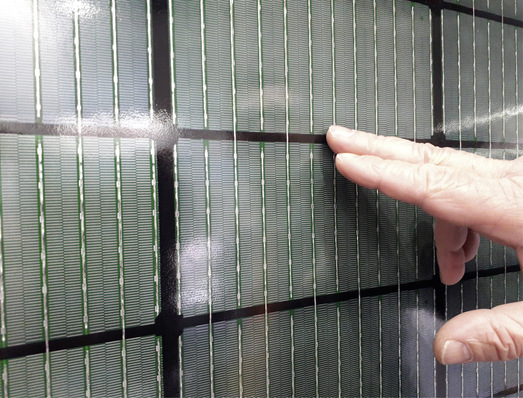

Man hört es immer wieder. Von einer unsachgemäßen Verwendung von Photovoltaikkabeln und -Steckverbindern können Hersteller, Solargutachter und Schadenregulierer von Versicherungen ein Lied singen. Zwar sind sie schon froh, wenn Installateure überhaupt für Photovoltaik zugelassene und kompatible Komponenten benutzen. Doch selbst dann gibt es noch unzählige Fehlerquellen. Im schlimmsten Fall drohen bei unsachgemäßer Montage Kurzschlüsse und Brände. Den Rechtsschutz hat der Installateur sogar schon viel schneller verloren. Allerdings ist es tatsächlich schwer, bei den vielen verschiedenen KomponentenFoto: Multi-Contact AG

auf dem Markt durchzublicken. Mit Schulungen wollen die Hersteller helfen. Einige Neuerungen und Trends sollen die Montage nicht nur einfacher, sondern auch sicherer machen.

Zunächst einmal zu den Begrifflichkeiten. Heißt es Kabel oder Leitung? Streng genommen muss es Leitung heißen. Denn in der deutschen Sprache ist ein Kabel starr und eine Leitung flexibel. Durch Hersteller aus dem angelsächsischen Raum und den globalen Photovoltaikmarkt bedingt übte jedoch das englische Wort „cable“ seinen Einfluss auf den deutschen Sprachgebrauch aus. Mittlerweile ist Solarkabel – oder in diesem Fall ganz korrekt Photovoltaikkabel – der gängige Begriff.

Lange bevor der Photovoltaikboom einsetzte, begann Tyco Electronics damit, Spezialkomponenten zu entwickeln. „Solarlok hieß der erste Photovoltaikstecker, den das Unternehmen entwickelte und 1983 zunächst begrenzt auf die USA in den Markt einführte“, berichtet Produktmanager Frank Rosenkranz. Ein Solarstecker überträgt elektrische Energie und isoliert elektrisch. Die verwendeten Kunststoffe müssen in den Umgebungsbedingungen langlebig sein, also zum Beispiel UV-beständig, wasser- und staubdicht. Außerdem muss ein Solarstecker einen dauerhaft niedrigen Durchgangswiderstand der Kontakte aufweisen. Letzteres gilt zwar generell für Stecker, allerdings sind gut leitende Werkstoffe bei Photovoltaikanlagen besonders wichtig, um die Verluste bei den Anlagen mit einem ohnehin niedrigen Wirkungsgrad so weit wie möglich zu reduzieren. Außerdem ist es die Vielzahl an Steckern in einer Anlage, die in der Summe zu einem erheblichen Verlust führen kann.

Während Tyco Electronics die Idee vorübergehend ruhen ließ, ergriff der Schweizer Hersteller Multi-Contact die Chance. Seit nunmehr zwölf Jahren bietet Multi-Contact seine Photovoltaik-Steckverbinder an. Die Produktnamen der ersten Generation „MC 3“ und „MC4“ scheinen sich zu Eigennamen entwickelt zu haben. Die Produkte sind aber nach wie vor von Multi-Contact geschützt, wenngleich oft kopiert. Tyco Electronics, Lapp Kabel, Huber + Suhner, Draka und Prysmian zählen zu den namhaften Herstellern von Photovoltaikleitungen und -Steckverbindern. Hinzu kommen Hersteller, die sich ausschließlich auf die Produktion von Photovoltaikkabeln konzentrieren, wie Nexans, Leoni Studer und Draka sowie einige Dutzend weiterer Anbieter.

UV-beständig und robust

Als in den 1990er Jahren mehr und mehr Photovoltaikanlagen montiert wurden, verwendeten viele Monteure noch einfache Gummileitungen. Allerdings sind die Anforderungen an die Photovoltaikkomponenten weitaus höher als die an herkömmliche Kabel, wie schon die Solarsteckverbinder zeigen. Photovoltaikkabel müssen UV-beständig und durchschlagsfest sein. Sie müssen hohen Temperaturschwankungen von minus 40 bis plus 120 Grad Celsius standhalten. Feuchtigkeit, zum Beispiel durch Regen, Tau oder Schnee, darf ihnen ebenfalls nichts anhaben. In der Summe sollen sie bei extremen Wetterbedingungen und mechanischen Belastungen mindestens 20 Jahre halten. Die Anforderungen an Photovoltaikkabel unter elektrischen, mechanischen, chemischen und Witterungseinflüssen sind in der TÜV-Prüfvorschrift 2 PfG 1169/08.2007 definiert. Der DKE-Arbeitskreis – die Abkürzung steht für die Deutsche Kommission Elektrotechnik Elektronik Informationstechnik –, in dem der VDE mitwirkt, entwickelte das Anforde rungsprofil PV1-F. Eine übergreifende Norm ist in Vorbereitung. Das US-amerikanische Prüf- und Zertifizierungsinstitut Underwriters Laboratories (UL) hat seine eigenen Prüfstandards, ebenso wie die Canadian Standards Association (CSA). Für Steckverbinder gilt die Norm DIN-EN 50521 (VDE 0126-3) von Oktober 2009. Auch sie werden beispielsweise Witterungs-, Temperaturwechsel- und Feuchte-Wärme-Prüfungen ausgesetzt.

Zertifizierung gibt Sicherheit

Pflicht ist es nicht, seine Kabel und Stecker nach der Vornorm beziehungsweise Norm testen zu lassen. Doch für Installateure und Endkunden ist ein offizielles Testzertifikat ein Hinweis auf Qualität. Auch die Hersteller gehen auf Nummer sicher, wenn sie ihre Produkte von einem unabhängigen Prüf- und Zertifizierungsunternehmen testen lassen. Viele Modulhersteller schreiben zudem vor, dass ausschließlich zertifizierte Kabel und Steckverbinder mit den Modulen zu verwenden sind. Andernfalls erlischt die Gewährleistung. Seitdem immer mehr Anlagen auf landwirtschaftlichen Gebäuden montiert werden, gewinnt zudem die Ammoniakbeständigkeit an Bedeutung.

Weitere Anforderungen von Seiten der Anwender nennt Sabine Ruoff, Vertriebsmitarbeiterin in der Nürnberger Niederlassung des Systemanbieters MHH Solartechnik: „PV-Kabel sollten einen niedrigen Widerstand haben, der sich aus einem höheren Kupferanteil beziehungsweise dem Kabelquerschnitt ergibt. Die Kupferlitzen sollten verzinnt sein, damit sie nach Abisolierung und Schraubverklemmung vor Korrosion geschützt sind“, zählt sie auf und fügt hinzu, dass auch ein angemessener Biegeradius für die flexible Bearbeitung wichtig sei.

Eine der neueren Entwicklungen sind elektronenstrahlvernetzte Isolierungen bei Photovoltaikkabeln. Hier werden die Copolymer-Moleküle untereinander vernetzt. Dadurch werden sie thermisch und mechanisch belastbarer. Tyco Electronics und Lapp Kabel zählen zu den Herstellern, die strahlenvernetzte Kabel anbieten. Vor Einsatz dieser Technologie wurden Isolierungen beispielsweise aus dem Kunststoff Polyurethan (PUR) gefertigt. Darüber hinaus haben die meisten TÜV-geprüften Kabel heutzutage vernetzte Isolierungen. Entweder chemisch oder elektronenstrahlvernetzt.

Wenn ein Monteur Kabel und Stecker verbinden will, sind nur wenige Handgriffe nötig. Zunächst bringt er das Kabel auf die richtige Länge. Anschließend entfernt er einen Teil der Isolation, um den blanken Leiter freizulegen, das sogenannte Abisolieren. Dann crimpt er den Kontakt an. Das heißt: Mit einer Crimpzange stellt er eine Verbindung zwischen einem metallischen Leiter und einem metallischen Kontakt her. Dabei verformt der Installateur den Kontakt im Crimpbereich des Steckers. Mit viel Kraft presst er den Kontakt um das Litzenbündel, so dass die Verbindung hermetisch dicht ist. Danach führt er den Kontakt in das Gehäuse ein. Der Kontakt rastet selbstständig ein. Auf der Rückseite muss er nun nur noch die Überwurfmutter schließen.

Es steht den Monteuren frei, welche Kabel sie verwenden. Die Modulhersteller machen keine Vorgaben. Ein Anhaltspunkt für die zu verwendenden Produkte sind jedoch die Komponenten, die bereits mit den Modulen mitgeliefert werden. So ist es bei den allermeisten Modulherstellern heute üblich, dass an der Anschlussdose ein etwa ein Meter langes Kabel vormontiert ist. Damit wird eine Fehlerquelle mehr ausgeschlossen, nämlich eine unsaubere Verbindung zwischen Anschlussdose und Photovoltaikkabel. Der Monteur andererseits profitiert von der Berührungssicherheit und einem Arbeitsschritt weniger. Im String selber braucht er dann keine Verschaltungen mehr selbst vorzunehmen. Schott Solar verwendet beispielsweise Anschlussdosen mit Steckverbindern von Tyco Electronics. Kyocera setzt auf Multi-Contact, Mitsubishi auf Huber + Suhner.

Etablierte gegen Billiganbieter

Bei dem Photovoltaikboom in den vergangenen Jahren kamen die renommierten Hersteller mit der Lieferung kaum nach. Dies lag zum einen an der explosionsartig angestiegenen Nachfrage, aber auch daran, dass die Lieferzeiten für Rohstoffe wie Kupfer länger wurden. Sabine Ruoff von MHH Solartechnik berichtet von einem „erheblichen Lieferengpass“ in den vergangenen Jahren. Das führte dazu, dass viele neue Anbieter auf den Markt drängten, darunter zahlreiche aus China.

Jens Altgeld, Produktmanager für Photovoltaik bei Multi-Contact, zögert zunächst, über die Qualität von Steckern und Kabeln aus Asien zu sprechen. Dann sagt er aber doch vorsichtig: „Es gibt sicher gute Produkte von ernstzunehmenden Bewerbern. Es gibt aber auch Hersteller, die schießen aus dem Boden und lassen sich nach einem halben Jahr aufkaufen.“ Da sollten Abnehmer „genau hingucken“, rät Altgeld. Auf einer Messe in Shanghai hätten er und seine Kollegen gerade wieder zahlreiche Produkte entdeckt, die noch nicht einmal TÜV-geprüft seien. Dass gewisse Marktgegebenheiten kriminelles Potenzial freisetzen, ist bekannt. Multi-Contact muss jedes Jahr aufs Neue feststellen, dass Produktfälscher die MC-Stecker kopieren.

Achtung Plagiate

Auf der Intersolar Europe in München ging Multi-Contact jüngst wieder gegen solche Firmen vor. Gegen zwei Anbieter und einen Hersteller gefälschter MC-Produkte seien noch vor Ort rechtliche Schritte eingeleitet worden. Mit zwei Firmen gelang eine außergerichtliche Einigung. Die Raubkopierer machen sich schuldig, indem sie Produkte fälschen. Doch auch Installateure begeben sich auf Glatteis, wenn sie gefälschte Produkte benutzen. „Es ist gefährlich für den Endkunden, Plagiate zu verwenden“, warnt Raffael Cozier, Entwicklungsleiter bei Multi-Contact in Alschwil in der Schweiz. „Es gibt keine Gewährleistung, dass es funktioniert und dass die gefälschten Produkte nicht Überhitzung, Kurzschlüsse, Lichtbogenbildung und letztlich Brände verursachen.“ Erkennen kann ein Käufer eine Fälschung beispiels weise daran, dass in dem nachgeahmten Schriftzug des Herstellernamens zwei Buchstaben vertauscht sind oder ein Buchstabe anders lautet.

Sein Kollege Jens Altgeld in Essen warnt nicht nur vor Fälschungen. „Ich sehe es auch mit Sorge, wenn unsere Stecker mit anderen Steckprodukten kombiniert werden.“ Viele „Marktbegleiter“, wie Altgeld Konkurrenten nennt, würden damit werben, dass ihre Produkte mit MC-Produkten kompatibel seien. „Wir sehen das nicht so“, sagt Altgeld ausdrücklich. „Die Gewährleistung erlischt, wenn ein MC-Stecker mit Fremdprodukten gesteckt wird.“ Dies begründet er damit, dass Multi-Contact zu härteren Konditionen teste, als die aktuellen Normen es derzeit vorsehen. Damit könne das Unternehmen „Langzeitwirkung“ garantieren. Von anderen Produkten könne man das nicht mit Sicherheit sagen, so Altgeld. Daher die Absicherung des Herstellers. Dass Installateure Fremdprodukte stecken, hält Jens Altgeld für den am häufigsten auftretenden Fehler bei der Montage von Photovoltaikanlagen. Wenn die Produkte nicht perfekt zusammenpassen, besteht die Gefahr der Erwärmung oder, wenn zum Beispiel Tau in die Dosen dringt, die der Korrosion. Weiterhin können chemische Reaktionen zu Problemen oder dem Ausfall der Anlage führen. Fahrlässig sei es auch, keine Kabelverbinder zu verwenden, mahnt Altgeld. Sie müssen ebenfalls UV-beständig sein und befestigen die Kabel sicher an der Unterkonstruktion, so dass diese keine Marder anlocken und auch nicht durch Sturm oder Schnee gelöst werden. Häufig könne man auch sehen, dass Photovoltaikkabel „über scharfe Kanten geführt werden“. Zum Beispiel wenn sie mit einem Winkel von 90 Grad aus der Dose herausgeführt werden. „Die Kabel sollten großzügig in einem Bogen verlegt und dann durch Kabelverbinder an der Unterkonstruktion abgefangen werden“, rät er. Chris Büchling von Tyco Electronics stellt fest, dass zu oft Kabel verwendet werden, die nicht für Photovoltaikanlagen geeignet sind. Noch schlimmer sei aber der „Schmu und Pfusch bei der Anschlusstechnik“. „Es bedarf sorgsamer Werkzeugwahl“, sagt er. „Installateure sollten auf jeden Fall das für die Komponenten zugelassene Werkzeug verwenden.“ Das gilt insbesondere für die Abisolierzange und die Crimpwerkzeuge. Für die jeweiligen Steckverbinder passende Werkzeuge gehören deshalb zum Zubehör der Hersteller dazu. Manche Hersteller wie Multi-Contact verlangen, dass die Komponenten ausschließlich mit ihrem Zubehör montiert werden. Andere lassen Werkzeuge von Fremdherstellern zu und weisen sie als geeignet aus. Chris Büchling von Tyco Electronics empfiehlt, das unbedingt vorher zu überprüfen.

Richtiges Werkzeug verwenden

Die Crimpzange muss zum Kabel und Kontakt passen, der Steckverbinder muss mit dem Kabel kompatibel sein. Längst noch nicht alle auf dem Markt erhältlichen Produkte sind miteinander kombinierbar. Zum Beispiel die Crimpzange. Ein Installateur, der meint, mit seiner Crimpzange könne er Kontakte von Tyco Electronics, Lapp Kabel und Huber + Suhner crimpen, irrt. Die Hersteller von Steckverbindern geben ihren Kontakten die unterschiedlichsten Crimpformen. Ebenso sind nicht alle Stecker und Kabel kompatibel. Für die Hersteller ist dies ein klarer Vorteil, die Anwender sehen das anders. „Wünschenswert wäre es, wenn die Hersteller einen Standard definieren würden, so dass alle Stecker miteinander kompatibel sind beziehungsweise ohne großen Aufwand kombiniert werden können“, fordert Sabine Ruoff von MHH Solartechnik.

Schulungen gehören mittlerweile zum festen Programm von Herstellern. Chris Büchling schulte seit Februar 2010 über 500 Installateure, „und das Schulungsprogramm ist längst noch nicht abgeschlossen“, fügt er hinzu. Huber + Suhner baute Anfang 2009 sein Schulungsangebot aus, berichtet Pressesprecherin Susanne Oelschleger. Das Unternehmen baute einen Mercedes- Sprinter für seine Zwecke um. Seither fahren die Außendienstler damit zu Vor-Ort-Schulungen. Für das neue Angebot gab es einen Grund: „Huber + Suhner war als Hersteller nicht so bekannt. Viele wussten nicht, dass das Radox-Kabel von uns kommt“, erzählt Oelschleger. Einige Monteure seien deshalb auf die Idee gekommen, deren Kabel und Stecker abzuschneiden und MC-Stecker draufzubauen. „Aus Unwissen“, betont sie. „Sie wussten nicht, was Gutes dranhängt.“

Um Fehler bei der Montage auszuschließen, gehen mehr und mehr Hersteller dazu über, vorkonfektionierte Lieferungen anzubieten. So zum Beispiel Lapp Kabel. Der Kunde, in der Regel ein Großhändler oder Systemhaus, braucht bloß die Anforderungen der geplanten Anlage einzureichen. Von Lapp Kabel erhält er dann eine darauf zugeschnittene Lieferung inklusive Kabeln, Erdleitungen, Steckverbindern, Kabelverbindern, Kabelverschraubungen und Werkzeugen. „Dienstleistungen wie die Vorkonfektionierung werden immer wichtiger für die Leitungshersteller“, sagt Markus Trezbiatowski, Global Product Manager bei Lapp Kabel, mit Blick auf die zunehmende Zahl der Anbieter.

Multi-Contact bietet diesen Service ebenfalls an, allerdings betont Altgeld: „Vorkonfektionierung eignet sich in erster Linie für Freiflächenanlagen. Je größer die Anlage, desto geeigneter ist dieses Angebot.“ Der Meinung ist auch Thomas Hartmann, Inhaber des Systemhauses und Installationsbetriebes Hartmann Energietechnik in Rottenburg-Oberndorf. Er kann sich nicht vorstellen, das Zubehör für eine Fünf-Kilowatt-Anlage auf einem Privathaus komplett vorkonfektioniert zu bestellen. „Da fehlen schnell mal ein paar Meter Kabel“, weiß er aus über zehn Jahren Erfahrung. Da die Anlagen mit Computerprogrammen simuliert werden, ist leicht vorstellbar, dass die tatsächlich benötigten Meter und Mengen von den per PC ausgegebenen Zahlen abweichen.

Tyco Electronics hat nach eigenen Angaben bereits im Jahr 2000 Kabel in verschiedenen Farben eingeführt. Rote Kabel für die Pluspole und blaue Kabel für die Minuspole. „So ist es für den Monteur einfacher, die Polarität der Kabel zu unterscheiden“, begrüßt Udo Matschull von Hartmann Energietechnik diese Entwicklung. Wegen der zusätz lichen Farbpigmente sind sie teurer als schwarze Kabel. Deshalb greifen viele Installateure doch zu den Klassikern und beschriften sie entsprechend.

Praktisch findet es Matschull, wenn die laufenden Meter auf den Kabeln markiert sind. Üblich sind mittlerweile auch doppelt isolierte Kabel. Multi-Contact bietet zum Beispiel seit etwa anderthalb Jahren das Kabel Flex-Sol an, das eine innere und eine darauf liegende äußere Isolation hat. Bei der hohen Gleichspannung von Photovoltaikanlagen sind solche Kabel weniger anfällig für Kurzschlüsse.

Vorkonfektionierte Stecker

Auch bei den Steckverbindern gibt es laufend Weiterentwicklungen. Multi-Contact präsentierte beispielsweise in diesem Jahr seinen MC4Plus. Der Steckverbinder ist vorkonfektioniert mit Solarkabeln in den Leitungsquerschnitten 1,5; 2,5; vier und sechs Quadratmillimeter erhältlich. Der sogenannte Snap-in-Verschluss lasse sich nur mit einem speziellen Werkzeug entriegeln, was nach Angaben der Firma die Anschlusssicherheit erhöht. Lapp Kabel stellte auf der Intersolar Europe seinen neuen Steckverbinder Epic Solar 4 Thin vor. „Die Verschweißung von Kabel und Stecker ist neuartig“, erläutert Markus Müller, Pressesprecher bei Lapp Kabel. „An dieser Stelle treten bei anderen Steckern Übergangswiderstände von durchschnittlich zwei Milliohm auf, beim EPIC Solar 4 Thin sind es nur 0,2 Milliohm.“ Durch den niedrigeren Widerstand erwärme sich der Stecker nicht, das bedeute eine lange Lebensdauer und reduziere die Brandgefahr, sagt Müller. Was den Monteur freuen dürfte: Da der Steckverbinder vorkonfektioniert ist, fällt das Crimpen bei der Montage weg. „Da nicht gecrimpt wird, kann die Ausreißreihenfolge zuverlässig garantiert werden“, betont Müller. „Es können also keine Litzen blank liegen, sollte zum Beispiel jemand über ein Kabel stolpern.“ Statt dass das Kabel aus dem Stecker reißt, öffnet sich die Steckverbindung. „Wurde die Verbindung getrennt, lässt sie sich einfach und ohne Werkzeug wieder zusammenstecken.“

Tyco Electronics wandte sich mit seinen Produktneuheiten auf der Intersolar in erster Linie an die Modulhersteller. Bei einer neuen Anschlussdose mit „extrem flacher Bauweise“ sollen Hersteller weniger Verguss- und Verbindungsmaterial benötigen. Den Schulungsbedarf hierfür stuft Chris Büchling von Tyco Electronics als gering ein. „Unsere Kunden, die Modulhersteller, sind heute in der Lage, ihre und unsere Produkte hochprofessionell zu verarbeiten.“

Zur Handhabung von Kabeln und Steckverbindern hingegen hat er noch viel zu erzählen. Zum Beispiel, dass Photovoltaikkabel keine Trägerriemen sind. Auch das kommt vor: Das Modul am Kabel in der Hand oder lässig über die Schulter getragen. So unscheinbar diese Bestandteile in der Gesamtanlage auch erscheinen, mit umso mehr Sorgfalt und Umsicht wollen sie behandelt und verarbeitet werden.