Wenn Gerhard Rauter nach Malaysia reist, zieht es ihn nicht an den Strand, sondern in ein Gewerbegebiet nahe der Hauptstadt Kuala Lumpur. „Hier steht die Solarzellenfabrik der Zukunft“, sagt der Manager des deutschen Solarzellenherstellers Q-Cells aus Bitterfeld-Wolfen. Allein auf weiter Flur ragt das orangefarbene Gebäude in den blauen Himmel, rund 20 Meter hoch und auf einer Fläche, die fast so groß ist wie zwei Fußballfelder. Zurzeit ist hier eine Produktionslinie mit 150 Megawatt Jahreskapazität in Betrieb. Aber es soll deutlich mehr werden. „Wir werden hier nach und nach insgesamt vier solcher Linien einrichten“, sagt Rauter. Die zweite Ausbaustufe sei bereits genehmigt und werde noch in diesem Jahr installiert. Und in nicht allzu ferner Zeit sollen es 600 Megawatt sein.

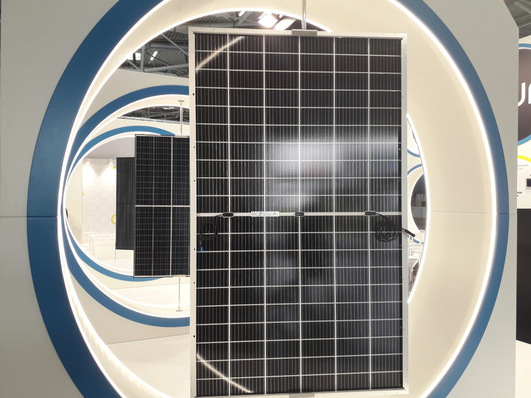

Die Fabrik ist nach Rauters Bekunden die derzeit weltweit größte für einkristalline Solarzellen. Dass der Trend aber insgesamt zur Gigawattfabrik geht, zeigen die Vorhaben von Q-Cells’ Wettbewerbern. Suntech will in Kürze eine 300-Megawatt-Fabrik in Yangzhou in Betrieb nehmen. Der japanische Elektronikkonzern Sharp hat vor, dieses Jahr die Produktion in der nach eigenen Angaben „weltweit ersten Gigafabrik“ für Dünnschichtzellen im japanischen Sakai anzufahren. „Wir starten mit 480 Megawatt“, sagt dazu die Sharp-Sprecherin Susanne Kerstan. Und ebenfalls im nächsten Jahr geht der norwegische Zellenproduzent REC mit einer Fabrik in Singapur an den Start, in der Wafer, Zellen und Module aus polykristallinem Silizium mit je rund 500 Megawatt vom Band laufen werden. „2050 wird das Gros der Solarzellenproduktion in Fabriken mit Kapazitäten von mehreren hundert Megawatt stattfinden“, sagt Rauter. „Die kleineren mit den heute üblichen Kapazitäten von 30 bis 50 Megawatt werden nur noch Designerstücke produzieren, also teure Zellen für besondere Anwendungen.“

„Die Produktion in unserer Anlage in Malaysia ist rund 20 Prozent kostengünstiger als in einer Fabrik gängiger Größe“, sagt Rauter. Die Ersparnis ergebe sich vor allem aus der Größe. „Die Fabrik könnte auch in Deutschland stehen, wenn dort der Markt für solche Mengen entsprechend groß wäre“, sagt er. Geringere Personalkosten oder Steuervorteile seien für den Spareffekt nicht ausschlaggebend.

Produktion ist günstiger

„Economies of Scale“ heißt die Kostenersparnis durch Massenproduktion. „In großen Fabriken sind die Fixkosten kleiner. Außerdem können sie Chemikalien oder Strom in größeren Mengen und deshalb zu günstigeren Konditionen einkaufen“, erklärt Gerhard Rauter das Rezept für die Kostendiät. Auch eine konzentrierte Infrastruktur, ausgetüftelte Architektur und intelligente Prozesssteuerung helfen, Herstellungskosten zu senken.In den Mammutfabriken kommen stets mehrere, miteinander kombinierte Produktionsstraßen zum Einsatz, wie sie auch in kleinen Fabriken stehen. „Eine einzelne Gigawattlinie würde niemand bauen“, ist der Mann von Q-Cells überzeugt. „Wenn ein Gerät repariert oder gewartet werden muss, würde das die ganze Linie lahmlegen, mit in diesem Maßstab dramatischen Verlusten.“

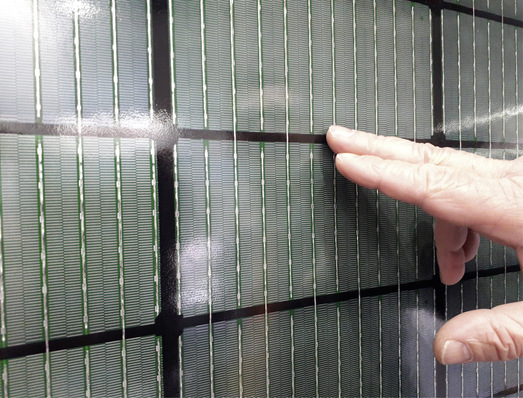

Eine klassische Produktionsstraße besteht in der Regel aus gut einem halben Dutzend Stationen, die halb- oder vollautomatisch arbeiten. Darin werden die Wafer gereinigt, geätzt, gespült und getrocknet. Sie werden dotiert und ein zweites Mal geätzt und gereinigt. Beide Waferseiten erhalten Silberkontakte und ihre Rückseiten zusätzlich noch je eine Aluminiumschicht. Im Ofen werden die Kontakte eingebrannt. Zu guter Letzt werden die Zellen noch getestet und sortiert. Fließbänder schleusen die Wafer nacheinander durch die einzelnen Geräte: eine Methode, die einen großen Haken hat. „Bei dieser Vorgehensweise bremsen die langsameren Stationen den Prozess quasi aus“, berichtet Peter Csatáry vom Anlagenbauer M+W Zander in Stuttgart, der unter anderem die Fabrik in Malaysia geplant und schlüsselfertig übergeben hat. Man spreche deshalb auch von „Engpassgeräten“. Hinzu komme, dass bei Reparatur oder Wartung mitunter die ganze Linie lahmgelegt werde.

Was das betrifft, hat eine große Fabrik klare Vorteile. So lassen sich dort mehrere Linien miteinander vernetzen und dadurch Ausfälle abpuffern. Die Geräte für schnellere Prozesse können von mehreren Linien gemeinsam genutzt und ihre Kapazitäten dadurch deutlich besser ausgeschöpft werden. „Das Ganze funktioniert über ein intelligentes Transportleitsystem“, sagt Csatáry. Dieses dirigiere die Wafer ähnlich geschickt durch die Produktionsstraßen wie ein GPS-Navigationsgerät Autofahrer um einen Stau herum. „Mit einem Smart-Farm-Konzept kann der Hersteller rund 20 Prozent der Prozessmaschinen einsparen“, meint der Ingenieur. Dadurch seien nicht nur die Anschaffungs- und Betriebskosten niedriger, sondern man könne auch das Gebäude entsprechend kleiner bemessen und komme mit weniger Personal aus.

Batch oder Inline

Auch die Geräte selber werden eigens für die Fabriken im großen Maßstab weiterentwickelt.„Wir sehen hier vor allem zwei Trends“, sagt Eric Rüland vom Dienstleister GP Solar in Konstanz. „Das Produktionsequipment wird entweder inline betrieben und die Wafer werden einzeln über Bänder durchgeschleust“, berichtet er. Die Methode bringe einen hohen Durchsatz und lasse sich leicht automatisieren. „Oder Sie arbeiten mit dem Batch-Verfahren“.

Im Batch-Verfahren werden beispielsweise eigens dafür entwickelte Diffusionsöfen zur Dotierung mit vielen hundert Wafern gleichzeitig beladen und nach dem Prozess wieder geleert. Die Geräte werden hier nicht hintereinander, sondern clusterartig zu Produktionsinseln zusammengestellt. Im Batch-Verfahren können laut Rüland Verfahren eingesetzt werden, die besonders reine Zellen mit besseren Wirkungsgraden liefern. Zudem hilft das Verfahren, die Kapazität einer Linie wirkungsvoller auszuschöpfen. „Allerdings lässt es sich nicht so leicht automatisieren wie die Inline-Methode, und der Durchsatz ist etwas kleiner“, gibt der Anlagenexperte zu bedenken.

Kostenersparnisse bringen nicht nur die Innereien der Fabriken. Auch die Architektur trägt ihren Teil dazu bei. „Die großen Fabriken werden statt wie üblich in Bungalowmanier über mehrere Stockwerke gebaut“, sagt der Anlagenexperte Csatáry. Das spare vor allem Grundstückskosten. In der Q-Cells-Fabrik in Malaysia etwa ist das Erdgeschoss für Logistik und Gebäudetechnik reserviert. In den beiden darüber liegenden Stockwerken läuft die Produktion, befinden sich Aufenthaltsräume und Büros. Eine eigene Gebäudeeinheit im Zentrum der Anlage versorgt die Einheiten mit Strom und Wasser und arbeitet Abwässer kanalisationsgerecht auf. Sie ist das Rückgrat der Fabrik. „Im großen Maßstab lohnt es sich auch, ein Außenlager für Chemikalien einzurichten“, nennt Csatáry einen weiteren Vorteil der großen Fabriken. Damit können aufwändige Sicherheitsmaßnahmen für die bisher üblichen Lager im Gebäude schlicht entfallen.

Problematische Chemikalien können in den großen Fabriken sogar direkt vor Ort produziert werden. Ein Beispiel ist Fluorwasserstoff, der für das Perfektionieren von Siliziumoberflächen unverzichtbar, aber sehr giftig ist und mit Papier oder feuchten Metallen zu einem explosiven Gemisch werden kann. Die eigene Produktion der Chemikalie spart deshalb nicht nur Transportkosten, sondern auch die aufwändige Lagerung. Für große Stoffmengen kann sich zudem das Recycling vor Ort lohnen.

Grenzen des Gigawachstums

Klima- und Umweltschutzmaßnahmen machen sich in den Großfabriken ebenfalls besonders bezahlt. „Fabrikeigene Kraft-Wärme-Kopplungskraftwerke, die von hocheffizienten Gasmotoren betrieben werden, können die großen Fabriken mit Strom und Wärme versorgen“, berichtet Csatáry. „Gegenüber gängigen Anlagen können die Unternehmen damit zwischen 30 und 50 Prozent Energie einsparen.“ Zusätzliche Energieersparnisse durch Wärmerückgewinnungsanlagen und ausgefeilte Regelsysteme für Klimaanlagen könnten hinzukommen. Auch dies Investitionen, die sich erst im großen Maßstab schnell amortisieren.Trotz aller Vorteile: Das Gigantentum hat Grenzen. So ist heute noch nicht abzusehen, wann die ersten Gigawattfabriken tatsächlich mit voller Kapazität fahren werden. Auch mittelfristig scheint sich die Produktion in einem Bereich zwischen 500 und 800 Megawatt einzupendeln. Das liegt nicht zuletzt am Absatzmarkt. Ein Transport der Zellen und Module über weite Strecken ist teuer. Große Fabriken lohnen sich also nur, wenn in erreichbarer Nähe genügend Abnehmer vorhanden sind. „Genau das aber geben die regionalen Märkte für den Gigawattmaßstab zurzeit noch nicht her“, sagt Rauter.

Auch organisatorische und technische Faktoren setzen der Fabrikgröße Grenzen. „Kabelstränge für die Stromversorgung zum Beispiel sind nicht mit beliebig großen Querschnitten zu bekommen, andere Bauteile gibt es in den erforderlichen Abmessungen möglicherweise gar nicht“, sagt der Anlagenexperte Csatáry. Auch Sicherheitsauflagen wie Fluchtwege oder Brandschutzmaßnahmen werden immer komplizierter.

Gute Nachbarn gesucht

Auch kann sich nicht jeder Solarzellenhersteller die milliardenschweren Investitionen für eine oder gar mehrere der mächtigen Fabriken auf einen Schlag leisten. Wer den Bau wagt, muss sich darauf verlassen können, dass die Produktion möglichst schnell nach der Geldeingabe anläuft. „Die Bauzeit muss deshalb sehr kurz sein“, sagt Csatáry. So gehe der Trend zum schnellen Planen und Bauen aus einer Hand. Wie das Beispiel von Q-Cells zeigt, kann eine Fabrik schon acht Monate nach Baubeginn bereit sein für die Produktion erster Zellen.Letztlich bestimmen also nicht nur ausgetüftelte Idealmaße den Erfolg der riesigen Fabriken, sondern auch Markt und Finanzierung. Helfen können dabei auch die richtigen Nachbarn, mit denen sich etwa Kraftwerke und Abwasseranlagen gemeinsam nutzen lassen. So wird die Gigawattfabrik von Sharp die Infrastruktur der benachbarten eigenen Produktionsanlage für LCD-Bildschirme nutzen. Und die Suntech-Fabrik in Yangzhou liegt in unmittelbarer Nähe des strategischen Partners und Waferproduzenten Shunda. „Das ermöglicht uns eine integrierte solare Wertschöpfungskette, vom Silizium bis zum Solarmodul“, berichtet der Suntech-Präsident Zhengrong Shi. Bei der REC-Anlage in Singapur setzt man ebenfalls auf eine integrierte Produktion und will spätestens in drei Jahren jährlich 590 Megawatt Module an den Mann bringen.

Engere Vernetzung notwendig

„Wir müssen stärker ganzheitlich über die gesamte Wertschöpfungskette denken“, fordert GP-Solar-Manager Rüland. Die Produktion von Wafern, Zellen und Modulen müsse viel enger vernetzt werden. So eigne sich nicht alles, was den Wirkungsgrad einer Solarzelle hebe, auch für die Modulproduktion. Ein Beispiel sind die Kontakte, die bei der Zellenproduktion möglichst klein dimensioniert würden. „Das erhöht zwar die Einstrahlfläche und steigert so den Wirkungsgrad der Zellen“, so Rüland. „Doch die Modulproduktion wird dadurch ungleich komplizierter.“Auch Gerhard Rauter wünscht sich für die Q-Cells-Anlage in Malaysia geeignete Industrienachbarn. „Halbleiterindustrie, Geräte, Wafer- oder Modulhersteller wären für uns natürlich ideal“, sagt er. Und er ist guter Hoffnung, dass sich die Einöde des Gewerbegebiets von Kuala Lumpur schon bald mit Leben füllen wird. „Gerade weil unsere Fabrik so groß ist, ist es für verwandte Branchen besonders interessant, in unserer Nähe zu investieren“, sagt er.