Mit unterschiedlichen Ansätzen arbeiten Forscher und Entwickler daran, die Effizienz, die Leistung und die Lebensdauer von Solarmodulen zu erhöhen. Der BINE Informationsdienst stellt die ersten Ergebnisse seiner Arbeit vor.

Mit der Projektinformation „Hocheffiziente Solarzellen und Module entwickeln“ stellt der BINE Informationsdienst die ersten Ergebnisse der Innovationsallianz Photovoltaik vor. In diesem Projekt arbeiten Wissenschaftler, Modulhersteller und Maschinenbauer zusammen an der weiteren Effizienz- und Leistungssteigerung sowie der längeren Lebensdauer von Solarmodulen. „Wir haben uns einiges vorgenommen“, sagt Karl-Heinz Stegmann, Koordinator des Forschungsprojekts SONNE, in dem Forscher und Entwickler aus zehn Unternehmen und vier Forschungsinstituten zusammen daran arbeiten, den Wirkungsgrad monokristalliner Solarmodule auf mindestens 20 Prozent zu steigern. Für multikristalline Solarmodule peilen die Forscher und Entwickler eine Effizienz von 17,8 Prozent an. Gleichzeitig soll die Leistung der Module steigen. „Die Modulleistung soll von heute 240 bis 250 Watt auf deutlich über 300 Watt erhöht werden“, erklärt Stegmann, der gleichzeitig Bereichsleiter von Solarworld Innovations ist. „Durch eine längere Modullebensdauer und optimierte Fertigungsabläufe beabsichtigen wir außerdem eine Kostenreduktion des Solarstroms um ein Drittel.“ Das könnte unter anderem mit neuen Glas-Glas-Modulen gelingen. Denn diese sind langlebiger und die Degradation ist mit 0,35 Prozent pro Jahr niedriger als die der Glas-Folien-Module. Um das Gewicht zu reduzieren, haben Entwickler die Glasscheiben auf eine Dicke von zwei Millimetern reduziert. Die Markteinführung dieser Module ist noch für dieses Jahr geplant.

Modulleistung erhöhen

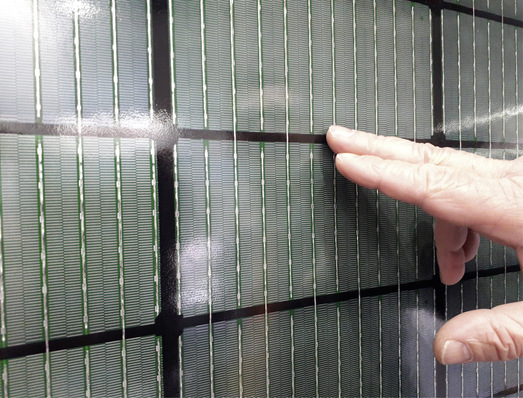

In einem ersten Schritt auf dem Weg, die Modulleistung zu erhöhen, hat der Sondermaschinenbauer Jonas & Redmann eine Demonstrationsanlage entwickelt, mit der die Silberpaste zur Kontaktierung von Solarzellen im berührungslosen Feinliniendruck aufgetragen wird. Eine erste Pilotfertigung ist schon gelungen. Die Kontaktfinger, die mit der Maschine erzeugt wurden, sind nur 40 Mikrometer breit. Insgesamt druckt die Maschine 80 solcher Finger auf eine Standardsolarzelle. Danach haben die Entwickler sowohl mit mikrokristallinen aus auch mit kristallinen Siliziumzellen einen um 0,2 Prozent höheren Wirkungsgrad gemessen. Noch dünnere und dafür mehr Finger steigerten die Effizienz der Zelle weiter. Nachdem der erste Schritt gelungen ist, konnten die Entwickler die Fingerbreite auf 30 Mikrometer senken. Dafür druckten sie statt 80 jetzt 96 Finger auf die Zelle. Der gemessene Wirkungsgrad steig um 0,35 Prozent im Vergleich zu Zellen, die mit dem herkömmlichen Produktionsverfahren hergestellt wurde. Die Umsetzung in die Produktion ist bis Ende dieses Jahres geplant.

Halbe Zellen sind effizienter

In einem anderen Projekt haben die Entwickler die Solarzellen vor der Kontaktierung einfach in zwei Hälften geschnitten. Dabei erzeugt ein Laser eine Sollbruchstelle auf der Rückseite der Zelle, an der diese dann geteilt wurde. Das für diese kleineren Zellen neu entwickelte Verschaltungskonzept kann dann sowohl mit den bisher gängigen Verbindungstechnologien als auch mit einer Drahtelektrode eingesetzt werden. Mit diesem Verfahren konnten die Forscher die Leistung eines 245-Watt-Moduls um sechs Watt erhöhen.

Optische Verluste reduzieren

Um die optischen Verluste zu verringern und gleichzeitig die Lebensdauer der Module zu erhöhen, haben sich Forscher des Instituts für Solarforschung Hameln daran gemacht, eine neue Antireflexbeschichtung als Breitbandentspiegelung zu entwickeln. Grundlage sind theoretische Untersuchungen zur Verminderung der optischen Verluste durch Reflexion. Die bisherigen Ergebnisse können sich sehen lassen. Mit der neuen Entspiegelung konnten die Forscher in Hameln die Leistung eines 245-Watt-Standardmoduls um fünf Watt erhöhen. Verbesserungsbedarf der Beschichtung besteht noch hinsichtlich der Homogenität, der Anpassung an die Farbe der Solarzellen, der Alterungsbeständigkeit und des Reinigungsverhaltens. Denn in den Tests zeigte sich, dass die günstig herstellbaren Sol-Gel-Beschichtungen zu schlecht auf der Moduloberfläche haften. Die haltbaren Vakuumbeschichtungen sind zwar haltbarer und sehr homogen, aber dafür aus sehr viel teurer. (Sven Ullrich)