Wenn das kein Alptraum ist: geknickte und zersplitterte Paneele, mit geborstenen Gläsern, verschmorten Anschlussdosen oder – äußerlich unversehrt – Ausschuss aus der Produktion, summa summarum rund 200 Kilowatt Modulschrott. Im sächsischen Freiberg befindet sich Europas größter Friedhof für ausrangierte Solarmodule. Auf Holzpaletten, in Pappkartons, in Folien oder verschnürten Stapeln warten die Siliziumgeneratoren auf das Recycling. Jüngst kamen innerhalb weniger Tage insgesamt 2.200 Module auf das Gelände, aus einer alten Solaranlage im belgischen Chevetogne. Dort hatte die europäische Recyclinginitiative PV Cycle ihre erste Bewährungsprobe bestanden: Der 1983 errichtete Solarpark wurde komplett demontiert. Belgiens Ministerpräsident Herman Van Rompuy legte höchstpersönlich mit Hand an, um das erste Modul zu verschrotten. Anschließend wurden die Altmodule in Lastkraftwagen nach Sachsen gebracht. „Wir haben den Solarmethusalem Belgiens recycelt“, erläutert Karsten Wambach, Chef der Freiberger Recyclinganlage.

Jan Clyncke, geschäftsführender Direktor von PV Cycle, kommentierte den Rückbau der belgischen Anlage: „Dies ist die erste große Dokumentation des freiwilligen Programms, das wir in ganz Europa etablieren möchten.“ Vier Monate zuvor hatte PV Cycle bei der Europäischen Kommission und der französischen EU-Ratspräsidentschaft eine Erklärung unterzeichnet, das die Mitglieder auf ein System zur Rücknahme und zum Recycling für PV-Module in ganz Europa verpflichtet. Bis 2015 soll das Netzwerk stehen. Die Verwertung der Module aus Chevetogne war der erste konkrete Schritt. Bereits vor zwei Jahren waren die Module des ältesten Solarparks Deutschlands, einer 300-Kilowatt-Anlage in Pellworm, in Freiberg recycelt worden – allerdings damals noch nicht unter der Federführung von PV Cycle.

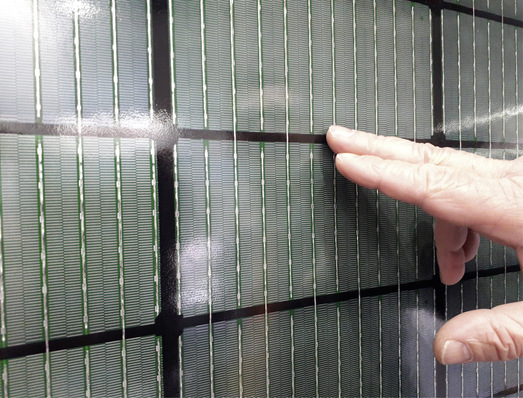

Chevetogne liegt auf halber Strecke zwischen Brüssel und Luxemburg. Pellworm ist eine Insel vor Husum im Wattenmeer. Beide Anlagen markieren den Beginn des Solarzeitalters in Europa. Als Halbleiter wurde in beiden Fällen Polysilizium verwendet. In Pellworm waren rund 15.000 Module installiert, mit kleinen, quadratischen Solarzellen mit zehn Zentimetern Kantenlänge. Hersteller war die AEG, Betreiber Eon Hanse, die den alten Solarpark nach 26 Jahren durch neue Module ersetzte.

In Chevetogne waren 63 Kilowatt aufgebaut, mit Modulen aus runden Zellen. Der Hersteller war Belgosolar, die Installation erledigte die Firma Nizet, die nun auch die Demontage übernahm. „Als die Anlagen errichtet wurden, dachte man noch nicht daran, die Module wiederzuverwerten“, meint Wambach, der 1987 in die Photovoltaik einstieg und sich seit 1992 dem Recycling widmet.

Noch Handarbeit gefragt

Im Recycling von Siliziumzellen ist Karsten Wambach eine Schlüsselfigur. Er ist Vorstand der Sunicon AG und Präsident von PV Cycle in Brüssel. Sunicon hieß früher Solar Materials. Seit Anfang Januar dieses Jahres bündelt Solarworld seine Rohstoffbasis unter dem Dach der neuen Tochterfirma. Auch der Solarfriedhof in Freiberg gehört dazu. Wambach ist jedoch kein Friedhofswärter. Im Gegenteil: Mit acht Mitarbeitern haucht er den alten Modulen neues Leben ein.

Seit 2007 läuft die Pilotanlage, in der zahlreiche Prozessschritte noch von Hand erledigt werden. „Nun steht die Technik vor dem Sprung in die automatisierte Recyclingfabrik“, sagt Karsten Wambach. „Wir haben die Technologie weitgehend entwickelt, die Planungen für eine wirtschaftlich laufende Fabrik laufen.“ Betreiber einer solchen Fabrik könnte PV Cycle sein. Aber: Die Höhe der erforderlichen Investitionen steht noch nicht fest. „Eine Investitionsentscheidung ist noch nicht getroffen.“ Technisch gesehen geht es vor allem darum, deutlich höhere Kapazitäten als derzeit aufzubauen und die Handarbeit zu minimieren. Das heißt, dass die Entrahmung der Module und die Beschickung des Batchofens automatisch erfolgen muss. In der Pilotlinie werden diese Arbeiten weitgehend manuell erledigt, das kostet Geld und vor allem viel Zeit. Die anschließende Aufbereitung des Siliziums ist bereits weitgehend automatisiert.

Die beiden Großaufträge aus Pellworm und Chevetogne haben offenbart, worin die Schwierigkeiten des Recyclings liegen. Für Module mit Cadmiumtellurid hat First Solar eine Technologie verfügbar, die alte oder defekte Paneele in einem weitgehend automatisierten Prozess verwertet. Für Siliziummodule gibt es eine solche Technologie noch nicht, „denn die Bandbreite der verschiedenen Modulbauweisen ist sehr groß“, wie Wambach erklärt. „Da auch Ausschussmodule aus der Fertigung bei uns landen, müssen wir technisch immer auf dem aktuellen Stand sein.“ Im Falle der Altanlage aus Pellworm wurden ehemalige Mitarbeiter der AEG befragt, wie die Zellen seinerzeit gefertigt wurden.

Erst mit diesem Wissen ließ sich der Recyclingprozess auf die optimale Verwertung einstellen. Ursprünglich war es das Ziel der Freiberger Anlage, die Solarzellen wiederzuverwerten. Weil die Dicke der Waferscheiben schrumpft, gehen die meisten Zellen jedoch während des Recyclings zu Bruch. „Man kann auch nicht garantieren, dass selbst noch intakte Zellen aus der Verwertungsanlage tatsächlich die gewünschte Leistung bringen“, schränkt Wambach ein. „Deshalb kann man sie erst als Wafer verkaufen, wenn die Solarzellenstrukturen entfernt wurden.“

Erhitzung auf bis zu 600 Grad

Der Verwertungsprozess, wie er in Freiberg erprobt und optimiert wird, ist relativ einfach. Die Module kommen per Lastkraftwagen auf den Friedhof. Zunächst werden die Montagerahmen entfernt, meistens Profile aus Aluminium. Anschließend werden die Glas-Glas-Module in fahrbaren Regalen gestapelt. Sie werden in den sogenannten Batchofen eingefahren, der mit Erdgas auf 500 bis 600 Grad Celsius erhitzt wird. Dort verbrennen die Kunststoffe im Modul: die EVA-Folien, Kunststoffeinlagen und die Laminierung. Die Abgase werden in einer Nachverbrennung bei rund 1.000 Grad Celsius von Ruß und organischen Füllstoffen befreit. Da die Rückseitenfolien der Module aus Chevetogne geringe Mengen Fluor enthielten, wurde das Abgas auf niedrige Temperaturen abgeschreckt, um anschließend halogenorganische Stäube auszuwaschen. Dieser Prozess ist sehr energieintensiv und damit teuer: Man steckt viel Energie in den Ofen und in die Nachverbrennung, um die Wärme später wieder zu entziehen.

Die Abgasanlage unterliegt den strengen Regeln der Bundesimmissionsschutzverordnung. Zwischen fünf und sechs Stunden verweilen die Modulstapel in der Hitzekammer, bis sie auf 70 bis 80 Grad Celsius abgekühlt sind. „Übrig bleibt ein Gemenge aus Glas, Metallteilen und Siliziumzellen, von denen ein bestimmter Teil zerbrochen ist“, erläutert Wambach. Die belgischen Waferscheiben waren zwischen 380 und 400 Mikrometer stark, nach heutigen Maßstäben relativ dick. Dennoch gingen sehr viele Zellen in der Ofenhitze zu Bruch. Generell schwankt die Ausbeute an intakten Zellen zwischen 40 und 90 Prozent.

Nicht klar, ob es sich rechnet

Aus diesem Grund wird in Freiberg nun verstärkt darauf gesetzt, das Silizium als Rohstoff für neue Solarzellen zu gewinnen. Nach dem Ofen trennen die Mitarbeiter der Anlage die Kupferverbinder der Zellen und das Glas vom Siliziumbruch, ein aufwändiger Prozess von Hand. Kupferverbinder und Alurahmen wandern als sortenreiner Metallschrott in die herkömmliche Entsorgungswirtschaft, das Glas wird an regionale Entsorger abgegeben. Der Siliziumbruch füttert einen kleinen chemischen Reaktor, der die funktionalen Deckschichten über dem Siliziumsubstrat wegätzt. In drei Prozessstufen werden zunächst die Metallisierungen entfernt, dann die Antireflexschicht und schließlich der p-n-Übergang. „Je feiner wir die Schichten ätzen, desto weniger Chemikalien müssen wir einsetzen“, sagt Karsten Wambach. Beim Ätzen von Silizium kommen verschiedene Säuren und basische Lösungsmittel wie in Wasser gelöster, gelöschter Kalk zum Einsatz. Zu diesem Zweck wurde die Pilotanlage vor zwei Jahren errichtet: um die richtige Rezeptur und Prozesstechnik zu entwickeln, „die im nächsten Schritt auf eine großtechnische Anlage übertragen werden muss“, wie Wambach in Aussicht stellt. Der Ätzschlamm aus der Siliziumreinigung landet auf der Sonderdeponie.

Am Ende der Recyclinganlage hängt ein Plastiksack. Er fasst gereinigtes Siliziumgranulat, das aus der Anlage schnipselt, mit 50 Mikrometern bis drei Millimetern Korngröße. „Dieses Granulat ist zur Nachchargierung von Siliziumschmelzen nutzbar“, schließt Wambach den Rundgang ab. Mit diesen anthrazitgrauen Pulversäcken verdient die Anlage ihr Geld. Mehr oder weniger. „Die Verwertung der Module aus Pellworm war für uns ein Nullsummenspiel“, analysiert Wambach rückblickend. „Aber wir haben viel gelernt. Die Auswertung des Recyclings der Module aus Chevetogne ist noch nicht beendet.“

Die Recyclinganlage von Sunicon in Freiberg ist eine Pilotlinie. Wirtschaftliche Überlegungen stehen hinter der technologischen Entwicklung des Verfahrens zurück. 1.500 Tonnen Modulschrott können im Jahr maximal durch die Anlage laufen. Im vergangenen Jahr waren es 1.200 Tonnen. Zwischen 70 und 80 Prozent des Siliziums werden zurückgewonnen. Aus einem Modul von 20 Kilogramm Gewicht kann man bis zu 500 Gramm Silizium rausholen, das aber noch gereinigt werden muss. Neben den Kupferverbindern und dem Alurahmen wird auch Silber gewonnen, mit dem die Zellen hauchfein bedruckt werden. Wenn es sich lohnt, nimmt Sunicon auch Waferscheiben aus der Chipindustrie an.

Ob sich die Wiederaufbereitung der Module wirtschaftlich rechnet, ist im Augenblick noch nicht abzusehen. Europaweit fallen derzeit im Jahr rund 5.000 Tonnen Modulschrott an. Vermutlich zu wenig, um die Investition in eine automatisierte Großanlage zu rechtfertigen. „Es wäre eine strategische Investition, um zu vermeiden, dass die Abfallmengen später einmal ein Problem werden“, argumentiert Karsten Wambach. Ab 2020 rechnen die Experten mit einem starken Wachstum des Modulschrotts.

Siliziumanteil nimmt ab

Dabei stehen die Entsorger vor einem Widerspruch: In den kommenden Jahren werden immer mehr Module anfallen, die immer weniger Silizium enthalten. Waferbasierte Zellen beinhalten heutzutage Scheiben mit 200 Mikrometern Silizium, also die Hälfte der Zellen aus Chevetogne. Intakte Zellen lassen sich daraus kaum gewinnen, bleibt nur Siliziumbruch. Ganz zu schweigen von den Dünnschichtmodulen, bei denen die solaraktiven Schichten nur noch wenige Mikrometer dick sind, obendrein eng verbunden mit dem Silikatglas. Faktisch bleiben nur Glas und Metalle übrig. Eine Tonne Glasbruch bringt so viel Erlös ein wie eine Tonne Sand. Für die Glashütten, die am Tag zwischen 600 und 800 Tonnen durch eine Floatglaslinie bringen, gelten die Scherben aus dem Modulschrott ohnehin nur als Peanuts. Auch der Metallanteil wird systematisch reduziert, um Materialkosten zu sparen. Ein Beispiel: In den Siebdruckpasten steckt immer weniger Silber. Um möglichst viel Silber rückzugewinnen, müssen die Ätzbäder möglichst hohe Konzentrationen aufweisen. Dadurch steigt der Chemikalienverbrauch, auch das Handling in den Ätzlinien verteuert sich. Angesichts steigender Preise für Silber werden die Ätzbäder bisher noch aufgearbeitet.

Ökonomisch gesehen am schwierigsten zu meistern ist jedoch der Preisverfall beim Silizium, dem wichtigsten Wertstoff aus der Recyclinganlage. Durch den Ausbau der Erzeugungskapazitäten kostet eine Tonne Polysilizium am Spotmarkt nur noch zwischen 70 und 100 US-Dollar. Vor Jahresfrist waren es 300 bis 400 Dollar gewesen. Deshalb kann eine Großanlage, die wirtschaftlichen Kriterien genügen müsste, nur genug Geld einbringen, wenn sie entsprechend große Modulmengen möglichst schnell recycelt, mit möglichst geringen Personalkosten. Zurzeit werden das automatisierte Recycling und sein universeller Einsatz bei allen gängigen Siliziummodulen im Forschungsprojekt Somo Cell 2 konzipiert, mit Unterstützung des Bundesumweltministeriums. Der Abschlussbericht wird im Herbst erwartet. Übrigens: Aus Somo Cell 1 entstand seinerzeit die Freiberger Pilotanlage.

Die Technik und das Prozedere sind also weitgehend geklärt. Nun muss sich zeigen, ob das Recycling wirtschaftlich umsetzbar ist, inklusive der Transportlogistik und der Vernetzung mit Entsorgern, Installateuren und Großhändlern. Karsten Wambach weiß: „Man muss sehr genau auf die Prozesskosten achten.“ Die Zeit drängt, auch das ist ihm bewusst. „Die freiwillige Rücknahmeverpflichtung von PV Cycle war ursprünglich für dieses Frühjahr angekündigt und soll nun bis Jahresende kommen, zunächst für einen Probebetrieb in Deutschland.“

Denn der Druck wächst. Ab 2010 wird die Installation von Sonnenstromanlagen auf Freiflächen in Deutschland nur dann möglich sein, wenn ihr späteres Recycling geklärt ist. Auch die Kreditanstalt für Wiederaufbau (KfW) knüpft ihre Kredite an diese Bedingung. Sie will verhindern, dass in zwei Jahrzehnten Unmengen unbrauchbarer Module in der Landschaft herumstehen. Letztlich hat auch die EU-Kommission noch das Faustpfand einer gesetzlichen Verpflichtung zur Modulrücknahme über die Elektronikschrott-Richtlinie in der Hand. Falls die freiwillige Initiative von PV Cycle doch scheitern sollte.