„Ich habe Kinder und Enkelkinder. Ich will einen Beitrag für ihre Zukunft leisten und die Umwelt verbessern“, sagt Hermann Benner, Besitzer eines Einfamilienhauses im Berliner Stadtteil Zehlendorf. Vor Jahresfrist ließ sich der pensionierte Pädagoge Solarmodule auf das Dach setzen. Mit stolzem Blick meint er: „Silizium ist eine saubere Sache.“ Ob er weiß, wie der Halbleiter ins Modul kommt? Benner erwidert: „Soviel ich weiß, wird Silizium aus Sand gewonnen.“

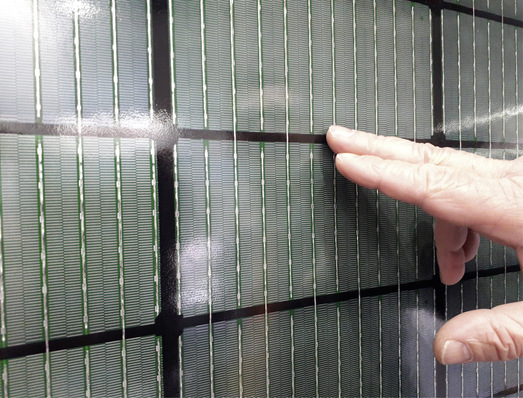

Der Mann hat Recht: Silizium wird aus Quarzsand hergestellt, einem Siliziumoxid. Eine saubere Sache ist es trotzdem nicht. Denn der Sand wird bei hohen Temperaturen in metallurgisches Silizium aufgeschmolzen. Nur die Verhüttung von Aluminium frisst noch mehr Strom. Um die Reinheit des Rohsiliziums zu erhöhen, kommen danach Kupfer und Salzsäure zum Einsatz. Es entsteht das Prozessgas Trichlorsilan, das destilliert und mit Wasserstoff zu Monosilan reduziert wird. Monosilan entspricht in seiner chemischen Formel dem Methan, allerdings mit einem Siliziumatom statt des Kohlenstoffs. Zur Abscheidung von reinem Silizium aus den Gasen benötigt man dann viel Energie. Um den Halbleiter mit Phosphor und Bor zu dotieren, braucht man Phosphorsäure oder Phospin und Diboran oder Trimethylbor, allesamt sehr giftige Stoffe. Es folgen die Strukturierung der Zellen, ihre Reinigung und die Metallisierung: Jedes Mal tritt eine kleine chemische Fabrik in Aktion.

Ätzende Säuren, gefährliche Gase

Im Grunde genommen steuert die Solarindustrie auf dieselben Probleme zu wie die Chipindustrie, die Produzenten von Flachbildschirmen oder die Automobilbranche. Neue Werke lassen den Bedarf an Energie, ätzenden Säuren und gefährlichen Gasen sprunghaft in die Höhe schnellen. So summierte sich beim größten deutschen Zellhersteller Q-Cells der Verbrauch an Säuren und Basen im Jahr 2008 auf 6.188 Tonnen, um 1.863 Tonnen Silizium zu Solarzellen zu veredeln. Außerdem wurden 1.410 Tonnen technische Gase benötigt. Der Energiebedarf des Unternehmens erreichte 100 Millionen Megawattstunden.

Um die Kammern zur Siliziumabscheidung in der Dünnschschichtproduktion zu säubern, nutzt man Reinigungsgase wie Stickstofftrifluorid oder Schwefelhexafluorid. „Stickstofftrifluorid bleibt 550 bis 740 Jahre stabil“, erklärt Dean O'Connor, Chef des Solargeschäfts beim Gashersteller Linde. „Es ist ein Treibhausgas.“ Und was für eins: Ein Kilogramm Stickstofftrifluorid heizt die Atmosphäre auf wie 17,5 Tonnen Kohlendioxid, Schwefelhexafluorid gar wie 23,5 Tonnen. „Wir verzeichnen eine deutliche Steigerung der Nachfrage nach Stickstofftrifluorid durch die PV-Industrie“, bestätigt er. Seit dem Frühjahr bietet Linde seinen Kunden an, Reinigungsgase durch eine neue Fluortechnologie zu ersetzen, in der unbedenkliche Flusssäure zum Einsatz kommt.

Doch nicht nur Silizium erfordert einen hohen chemischen und energetischen Aufwand. Um beispielsweise CIS-Module herzustellen, benötigt man Metalle wie Kupfer und Indium sowie gesundheitsschädliche Stoffe wie Selen (ein Verwandter von Arsen), Cadmium und Schwefelwasserstoff. Die Halbleiterschichten werden in Galvanikbädern oder Sputteranlagen aufgebracht und anschließend in einem Autoklaven gebacken. Auch Cadmiumtellurid kommt nicht ohne Chemie aus, abgesehen davon, dass es das giftige Schwermetall Cadmium enthält.

Genug der Horrorshow. Worum es hier

geht: Der Kostendruck zwingt die Hersteller von Zellen und Modulen, ihre Fertigungsprozesse zu rationalisieren. „Bei kristallinen Solarmodulen machen die Materialkosten insgesamt rund 80 Prozent der Modulkosten aus“, bestätigt Constantin Gerloff, Konzernbeauftragter für Umweltmanagement bei Solon. „Drei Viertel der Kosten stecken dabei in den Siliziumzellen“, sagt Franz Nieper von Aleo Solar. Bei den Herstellern von Dünnschichtmodulen mit Silizium summieren sich allein die Prozessgase wie Silan, Stickstofftrifluorid und Ammoniak auf rund ein Fünftel der gesamten Herstellungskosten. „Heute stehen noch die Investitionskosten im Vordergrund. Aber in den nächsten Jahren gewinnen die Verbrauchswerte der Maschinen an Bedeutung“, prophezeit Gerold Büchel, Vizepräsident von Oerlikon Solar in Trübbach. „Die Materialkosten während der Fertigung sind mit Abstand der größte Posten. Die Investition in die Fabrik und die Arbeitskosten bilden nur den kleineren Teil.“ Neben den Prozessmedien treiben auch die Produktionsabfälle die Kosten in die Höhe. Denn sie müssen kostenpflichtig entsorgt werden. Der Solarworld-Konzern hat deshalb das Abfallaufkommen aus der Fertigung von 11.500 Tonnen im Jahr 2007 auf 9.300 Tonnen im Folgejahr gedrückt.

Grüne Energie, grünes Recycling und nun auch noch grüne Fertigung: Triple Green ist der neue Trend. Denn mit jedem Gramm weniger Silizium sinken die Ausgaben für Silan und die teure Behandlung der Abgase aus den Abscheidekammern, für die Reinigungsgase und andere Prozessmittel. „Durch intelligente Prozesstechnik haben wir den Silanverbrauch gegenüber dem Start der Fabrik um 75 Prozent reduziert“, berichtet Karl-Heinz Stegemann, Technikvorstand bei Signet Solar. Die neue Fabrik in Mochau bei Döbeln läuft seit einem Jahr. Dort werden hauchfeine Schichten aus amorphem Silizium auf 5,7 Quadratmeter große Glassubstrate abgeschieden.

Wasser bewusst einsetzen

Ein weiterer Posten in der Kalkulation der Betriebswirte ist der Wasserverbrauch. Ein Beispiel: Um die Siliziumwafer für kristalline Solarzellen zu ätzen, braucht man Säuren. Sie werden anschließend mit Chemikalien versetzt, um das Abwasser zu neutralisieren und zu reinigen. Solche Reinstwasseranlagen haben einen Durchsatz von 100 Kubiklitern in der Stunde. „Gelingt es im Ätzprozess der Waferscheiben, 70 Prozent des Wassers in einem Kreislauf zu führen, braucht man 70 Prozent weniger Chemikalien und muss 70 Prozent weniger Industrieabwässer bezahlen“, rechnet Carolus Kerber vor, Technikchef bei der Fabrikplanungsgesellschaft IB Vogt. Dass dies nicht nur den Zellherstellern bewusst ist, beweist das neue Werk von Odersun in Fürstenwalde. Dort wird der CIS-Halbleiter auf Kupferbändern in Galvanikbädern abgeschieden: „Wir verwenden Reinstwassersysteme mit Abwasseraufbereitung und Kaskadenfiltern, um das Wasser wieder in den Kreislauf einzuspeisen“, bestätigt Technikchef Olaf Tober. Auf diese Weise wird kaum Frischwasser benötigt.

Um einen möglichst genauen Überblick über ihre Kosten zu erhalten, setzen etliche Hersteller auf Systeme zum Umweltmanagement nach ISO 14001 oder EMAS (siehe Kasten Seite 53). Solon gehört zu den Vorreitern. „Wir haben mit der Einführung des Umweltmanagementsystems nach ISO 14001 vor einem Jahr begonnen“, erinnert sich Constantin Gerloff. „Die Standorte in Berlin, Greifswald, Freiburg, in der Schweiz und in Amerika wurden bereits zertifiziert, Italien wird bis Ende des Jahres folgen und im ersten Quartal 2010 zertifiziert sein.“ Der Konzern ließ sich die Aktion etwas kosten: „Der Aufwand summierte sich auf 120.000 bis 130.000 Euro“, rechnet Technikvorstand Lars Podlowksi vor. „Die erstmalige Implementierung für alle Standorte kostete zwischen 180.000 und 200.000 Euro.“ Solon spürt bereits, dass der Markt die nachhaltige Fertigung verlangt: „In manchen Großausschreibungen wird nach einem Umweltmanagementsystem gefragt. Die Installateure fragen noch nicht danach, reagieren aber auf die Zertifizierung durchaus positiv.“

Burghard von Westerholt, Leiter der Fabrik von First Solar in Frankfurt an der Oder, meint: „Die rechtlichen Standards zu erfüllen, ist selbstverständlich. Wir müssen noch mehr tun.“ First Solar ist gleichfalls nach ISO 14001 zertifiziert. „Auch von unseren Zulieferern erwarten wir diese Zertifizierung, fordern sie aber nicht ein. Noch nicht.“ In anderen Branchen sind die Zertifizierungen längst Standard. „Jeder Zulieferer und Unterlieferant soll sich danach zertifizieren lassen, das haben wir von der Automobilindustrie übernommen“, sagt Klaus Bomhard, Leiter des Füllwerkes für Elektronikgase in Unterschleißheim bei München. Auch Linde Gas Deutschland erfüllt die ISO 14001. Bodo Salz leitet ein Werk für Großwechselrichter von Control Techniques in Bad Hennef. „Das Material bildet den Löwenanteil der Kosten“, bestätigt auch er. „Deshalb gibt es in der Automatisierungstechnik die Tendenz, möglichst grün zu fertigen.“ Alle Fertigungsstätten von Control Techniques sind gemäß ISO 14001 zertifiziert. Um möglichst viele Teile aus alten Wechselrichtern aufzuarbeiten, verfügt die Firma über ein Reparaturzentrum. „Die nachhaltige Fertigung ist wirtschaftlich interessant“, resümiert Gerold Büchel von Oerlikon. „Dass Nachhaltigkeit als Qualitätsmerkmal an Bedeutung gewinnt, zeigt, dass der Markt erwachsen wird.“ Und Carolus Kerber von IB Vogt meint: „Das ökologische Wissen wird zur Kernkompetenz der Hersteller.“

Umweltmanagement mit System | |

Die Einführung eines Umweltmanagementsystems ist ein wirksames Mittel, um den Kosten in der Fertigung auf die Schliche zu kommen und systematisch nach Verbesserungen zu suchen. Den Herstellern stehen im Wesentlichen zwei Verfahren zur Zertifizierung offen: Die internationale Norm ISO 14001 legt Anforderungen an das Umweltmanagementsystem fest und ist Teil einer Normenfamilie. Dazu gehören Vorschriften für Ökobilanzen, Umweltkennzahlen und zur Bewertung von Umweltauswirkungen. Sie kann auf Hersteller und Dienstleister angewendet werden. Der Schwerpunkt liegt auf der kontinuierlichen Verbesserung der Umweltziele. Vorgaben werden nicht gemacht. Die Norm wurde 1996 erstmals veröffentlicht und 2000 überarbeitet. Seit 2004 gilt die derzeit aktuelle Fassung ISO 14001: 2004. In Deutschland gilt die Norm DIN EN ISO 14001: 2005-06. | EMAS steht für „Eco Management and Audit Scheme“, auch bekannt als Ökoaudit. Es wurde von der Europäischen Union entwickelt und dient der Umweltbetriebsprüfung und dem Umweltmanagement. Die teilnehmenden Unternehmen veröffentlichen eine Erklärung, in der sie über ihre direkten und indirekten Auswirkungen auf die Umwelt berichten. Ein unabhängiger Gutachter überprüft den Bericht, der jährlich aktualisiert werden muss. Ein erneutes Audit erfolgt spätestens nach drei Jahren. Das EMAS-Register wird in Deutschland von den Industrie- und Handelskammern geführt. In Deutschland sind wesentliche Teile von EMAS im Umweltauditgesetz enthalten. EMAS II nimmt zusätzliche Vorgaben aus ISO 14001 auf und erlaubt es, einen Hersteller mit verschiedenen Werken in einem Verfahren zu validieren. Derzeit arbeitet die EU an der Novelle von EMAS III, das 2010 in Kraft treten soll. |