Solaranlagen sind zwar eine lukrative, aber auch eine langfristige Geldanlage. Damit ist das Risiko groß, wenn die Module nicht halten, was sie versprechen. Mit durchschnittlichen Laufzeiten von 20 Jahren und einmaligen Anschaffungskosten von 20.000 Euro für eine typische Anlagengröße im Segment der Ein- und Zweifamilienhäuser zählen Solaranlagen zu den Gebrauchsgütern. Entsprechend wichtig ist eine hohe Qualität der angeschafften Produkte und im Falle eines Defekts die schnelle Regulierung von Garantieleistungen oder Ersatzansprüchen. Diesen Bedarf haben die meisten Hersteller erkannt und nutzen werbewirksam weitreichende Qualitäts- und Leistungszusagen.

Gerade bei den Leistungsangaben einer Solaranlage beziehen sich die Hersteller gerne auf Produkttests, bei denen Stichproben der produzierten Bauteile, Komponenten oder Photovoltaiksysteme einer mehr oder minder intensiven Prüfung unterzogen werden. Abhängig von den Prüfergebnissen dieser Stichprobe werden dann Rückschlüsse auf die gesamte Produktion des Herstellers gezogen und die Leistungsdaten zur Vertriebsunterstützung auf Datenblättern, Aufklebern oder Werbeanzeigen kommuniziert. Dabei haben öffentliche Institute und weithin bekannte Prüfstellen wie der TÜV, das Fraunhofer-Institut oder die auf Produkttests spezialisierte Stiftung Warentest unbestritten eine hohe Glaubwürdigkeit und eine gute Reputation. Im Auftrag des Bonner Marktfor-schungs- und Beratungshauses EuPD Research hat jetzt Jürgen Arp, Experte für Qualitätssicherung und Materialprüfung und Geschäftsführer des auf Qualitätssicherung spezialisierten PV Lab Germany, einen Bericht über die Leistungs- und Ertragsmessung von Solarmodulen erstellt.

Wie misst man den Modulertrag?

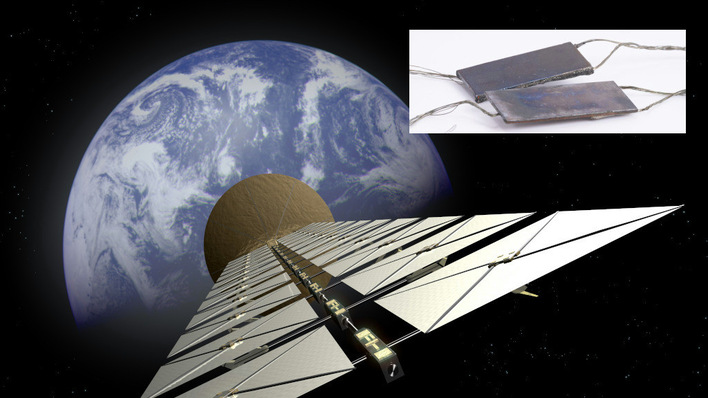

Die gebräuchlichste und am häufigsten angewandte Methode, um unterschiedliche Solarmodule miteinander vergleichen zu können, ist die Leistungsmessung unter Standard-Testbedingungen (STC – Standard Test Conditions). Dazu werden die Module unter zuvor festgelegten Standardbedingungen vermessen. Da diese genormten Bedingungen allerdings nur im Labor erzeugt werden können, dienen die daraus resultierenden Angaben zur Modulleistung, die meist auf dem Typenschild angegeben sind, allenfalls als Richtwert und haben mit dem realen Ertrag eines Moduls unter natürlichen Bedingungen nur wenig gemeinsam. Laut Ingenieur Arp sind die am weitesten verbreiteten Methoden zur Bestimmung der STC-Leistung die Outdoormessung oder die Labormessung mit einem Blitzlicht-Sonnensimulator, dem Flasher, oder einem sogenannten Konstantlicht-Sonnensimulator.Dabei nützen allerdings auch die schönsten Erträge nichts, wenn das System nicht langfristig Leistung garantiert und Solarmodule oder Wechselrichter nach wenigen Jahren durch Umwelteinflüsse zerstört werden. Aufschluss über die Qualität im Sinne der Lebensdauer eines Photovoltaiksystems bieten zum einen die Langzeittests in Klimakammern, zum anderen die praktischen Freifeldversuche unter realen Bedingungen. Während Labortests in Klimakammern die Alterung von Solarmodulen wie im Zeitraffer beschleunigt simulieren, werden Module in Freilandtests über eine bestimmte Dauer den natürlichen Umweltbedingungen ausgesetzt. Diese Ergebnisse dienen dann als Basis für Aussagen bezüglich des langfristigen Betriebsverhaltens.

Neben den hohen Kosten, die diese Testverfahren den Herstellern verursachen, leiden beide Tests unter einem prinzipiellen Problem. Um die Kosten überschaubar zu halten, werden je Hersteller meist nur zwei bis drei Module getestet. Die Aussagekraft einer solchen Stichprobe ist – im Vergleich zur Jahresproduktion von mehreren hunderttausend Modulen – selbst bei Produzenten mittlerer Größe offensichtlich begrenzt. Zudem finden sich in diesen aufwändigen Belastungstest meist nur die zehn bis 20 großen Marktführer wieder. Angesichts der Masse von weit über 500 internationalen Modulherstellern ist die Beurteilung anderer Hersteller umso schwerer.

Eine Vielzahl von Prüfmethoden

„Grundsätzlich sind Photovoltaikmodule extrem robuste Erzeugnisse“, sagt Arp und gibt gleich ein prominentes Beispiel für die nachgewiesene Langlebigkeit von qualitativ hochwertigen Solaranlagen. „Auf dem Dach der Technischen Universität in Berlin sind 1987 – also vor 23 Jahren – neun Module installiert worden, von denen acht noch heute klar innerhalb der vom Hersteller angegebenen Anfangsspezifikationen liegen.“ Keineswegs ein Einzelfall, versichert der Experte. Doch während sich in den 80er Jahren nur eine Handvoll spezialisierte Hersteller der Konstruktion von Photovoltaikanlagen verschrieben hatte, drängen heute immer neue Produzenten auf den Markt. Hier die Übersicht zu behalten und unter den zahllosen Anbietern den richtigen Hersteller auszuwählen, fällt nicht nur Fachleuten immer schwerer.Arp stellt heute auch auf Seiten der Kunden ein wachsendes Interesse für Fragen zur Modulqualität fest. Laut Arp sollten diese neben der Ertragsstärke im Verhältnis zur Systemleistung auch unbedingt auf die Haltbarkeit und Langlebigkeit eines Photovoltaiksystems achten. Während der Ertrag eines Solarsystems bereits von einer Vielzahl

von Faktoren abhängt, etwa den Standortfaktoren, den systemspezifischen Faktoren sowie den Service- und Modulparametern, hängt die Lebensdauer einer Solarinstallation stark von Faktoren wie dem Produktdesign, den verwendeten Materialien und der Konstruktion ab.Die häufigsten Fehlerquellen

Doch selbst aufwändige Tests unter optimalen wissenschaftlichen Bedingungen sind nicht gänzlich frei von Fehlern. Jedes etablierte Prüfinstitut zeigt bei den Messergebnissen Abweichungen, sowohl nach oben als auch nach unten. In dem vom Bundesministerium für Umwelt geförderten Cluster-Projekt „Charakterisierung von PV-Modulen“ wurden freiwillig angegebene Messwerte der Hersteller mit denen des akkreditierten Labors vom Fraunhofer-Institut für Solare Energiesysteme ISE verglichen. Das Ergebnis: In mehr als der Hälfte der Fälle lieferten die Flasher der Hersteller Leistungswerte, die um drei Prozent über denen des ISE lagen. In Einzelfällen registrierten die Prüfer sogar Abweichungen von über sieben Prozent zum Referenzwert des Instituts. „Die größten Fehlerquellen liegen in den Abweichungen des Flasher-Spektrums, in den stark schwankenden Temperaturen der Testobjekte und in der Heterogenität der Lichtquellen“, erklärt Arp.Die Wahrheit liegt dazwischen

Während die Vielzahl der namhaften Hersteller die Fragen der Qualitätssicherung und damit auch die Modultests sehr ernst nehmen und in der Regel verlässliche Angaben zu den Produktspezifikationen machen, stehen einige wenige Anbieter dennoch im Verdacht, bei der Leistungsbeschreibung „eher großzügig“ zu sein. „Die Label-Leistung auf den Typenschildern der Photovoltaikmodule wird durch den Hersteller bei der Produktion vorgenommen. Auf Basis dieser Messungen teilen die Produzenten ihre Module dann in unterschiedliche Leistungsklassen ein und geben entsprechende Leistungstoleranzen an“, erklärt Arp. Dazu testen die Hersteller jedes einzelne Modul während des Fertigungsprozesses und sind zudem angehalten, die so ermittelten Werte dem Kunden auf Nachfrage mitzuteilen. Zur Kalibrierung der eigenen Messeinheiten, die allesamt auf hohen Durchsatz während der Serienfertigung ausgelegt sind, nutzen die Firmen Referenzmodule. Neben Messfehlern, die in der Produktion naturgemäß vorkommen können, kann bereits die Leistung der Referenzmodule variieren, wie das erwähnte Beispiel des Cluster-Projekts zeigt, so Arp.Die Konfiguration entscheidet

Entscheidend für die tatsächliche Leistungsfähigkeit eines PV-Systems ist aber nicht nur die Leistung der Einzelkomponenten, sondern die Performance Ratio des gesamten Systems. Die Performance Ratio ist das Ergebnis der Division von realem Energieertrag und idealem Energieertrag. Auf dem Weg von der Einstrahlung bis zur tatsächlichen Einspeisung entstehen nicht selten Verlustraten von 15 bis 25 Prozent. Eingerechnet werden dabei die angesprochenen Abweichungen von der Nennleistung, etwaige temperaturbedingte Leistungsverluste, mögliche Ertragsminderungen durch Verschmutzung und Verschattung, Kabel- und Wechselrichterverluste und letztlich auch das sogenannte Mismatching, also eine teils suboptimale Zusammenstellung der unterschiedlichen Komponenten. Während professionell konfigurierte Systeme heute Leistungsquotienten von 87 Prozent erreichen, können unfachmännisch kombinierte Anlagen mit Bauteilen minderer Qualität auch Werte unterhalb von 70 Prozent erreichen. „Eine ausführliche Beratung durch einen Fachbetrieb, der die Qualitätsmerkmale der vom Hersteller gelieferten Komponenten genau kennt und Bauteile optimal zusammenstellen kann, ist entscheidend für die Energieausbeute und damit entscheidend für die Zufriedenheit der Kunden“, erklärt Jürgen Arp.Unterschiedliche Aussagekraft

Auch wenn das Testen von Solarmodulen in erster Linie als Orientierungshilfe für Laien dienen soll, ist die Aussagekraft der Tests höchst unterschiedlich, warnt Jürgen Arp. Größtmögliche Orientierung im Bezug auf die Modulqualität bieten demnach die Klimakammertests, am besten in Kombination mit einem längeren Freilandtest unter realen Bedingungen. Denn solche Langzeitmessungen sind besonders gut geeignet, um das tatsächliche Ertragsverhalten zu bestimmen. Dennoch zeigen alle Tests zwei grundlegende Schwächen: Zum einen ist schon die Ziehung der Stichproben problematisch, da das Risiko nicht ausgeschlossen werden kann, dass ein Hersteller bei der Bestellung von zwei oder drei Modulen – also der typischen Bezugsmenge für solche Testverfahren – aufmerksam wird und durch gezielte Auswahl der Module das Ergebnis verfälscht. Zum anderen hat das Testen von einigen wenigen Modulen naturgemäß eine begrenzte Aussagekraft.Arp empfiehlt daher, dass gerade gewerbliche Kunden und Planer größerer Projekte ein entsprechendes Budget einplanen sollten, um vor Baubeginn die verwendeten Komponenten durch ein unabhängiges Institut eingehend prüfen zu lassen und anschließend eine entsprechende Leistungsüberwachung durchzuführen. „Wir legen dabei sogar Standards zugrunde, die über die Anforderungen der International Electrotechnical Commission (IEC) hinausgehen. Gerade die Aspekte der Verarbeitung, Materialprüfung und die Vermeidung von Transportschäden und Konstruktionsfehlern stehen bei uns im Fokus“, sagt Jürgen Arp. Allesamt Aspekte, die derzeit noch nicht vollständig in die gängigen Prüfprozesse integriert sind. Dabei sagen sie mehr als die Flashergebnisse darüber aus, ob eine Anlage den versprochenen Ertrag über 20 Jahre hält.