Während bei der Forschung und Entwicklung für Solarzellen und -module Deutschland und Europa nach wie vor führend sind, hatte sich die Produktion in den letzten zehn Jahren nach Asien verlagert. Dies beginnt sich zu verändern, da der Anteil der Transportkosten für importierte Module, aber auch nachhaltige Produktionskriterien, heute anders ins Gewicht fallen. Eine regionale Produktion ist nun wirtschaftlich möglich.

Vom Material über Wafer bis hin zum Modul in eigener Hand

In Spanien macht sich das neu gegründete Unternehmen Greenland auf den Weg, eine automatisierte Photovoltaikproduktion von fünf Gigawatt pro Jahr und vertikal integriert, also entlang der gesamten Wertschöpfungskette vom Material über Wafer und Solarzelle zum Solarmodul aufzubauen. Das Fraunhofer-Institut für Solare Energiesysteme ISE begleitet dieses Vorhaben beratend, von der Planung der Fabrik über die technische Begleitung bis hin zur gemeinsamen Entwicklung von fortschrittlichen Zelltechnologien.

Wichtig sei, dass eine Fabrik mit einer entsprechenden Mindestgröße an den Start geht. Die lokale Produktion nahe am Zielmarkt sowie der Aufbau einer lokalen Wertschöpfungskette sind also essenziell für die Rentabilität einer europäischen Produktion ebenso wie die Unabhängigkeit von Importen. Darüber hinaus kann Europa bei einer fairen Bepreisung von CO2 -Emissionen seine Vorteile ausspielen.

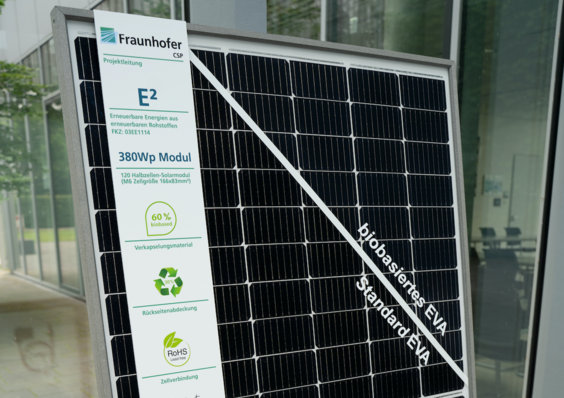

Perc-Halbzellen mit 540 Watt

Bei der Technologie für den Firmenstart setzt Greenland auf monokristalline Siliciumwafer im Format M10 für Perc-Solarzellen im Fokus, die in multibusbar verschalteten Halb- und Tripelzellmodulen von mindestens 540 Watt Leistung verbaut werden. Greenland und Fraunhofer ISE wollen in Sevilla eine innovative, flexible und durchgängig vernetzte Fabrik der Zukunft für den erfolgversprechenden Markt der Solarzellen in Europa aufbauen, kommentiert Thomas Fechner, Leiter Produktbereich New Business bei Bosch Rexroth. (nhp)

Weitere aktuelle News:

Sono Motors: Schon 13.000 Elektroautos Sion vorbestellt