Jedes Mal, wenn Harry Wirth sein Testlabor betritt, zieht er sich einen weißen Kittel über. Denn Staub könnte seine Arbeit gefährden. Zusammen mit seinen Mitarbeitern am Fraunhofer-Institut für Solare Energiesysteme (ISE) versucht der promovierte Physiker, die Produktion von Solarmodulen zu verbessern. Der Staub gehört dabei vielleicht noch zu den geringeren Herausforderungen. Deutlich mehr Kopfzerbrechen bereitet den Experten das Zusammenlöten der einzelnen Photovoltaikzellen. Besonders kritisch wird es beim Abkühlen nach dem Löten. Denn wenn die Randbedingungen nicht stimmen, können Risse und Bruchstellen dafür sorgen, dass die Hersteller Ausschuss produzieren.

Stress für Solarzellen

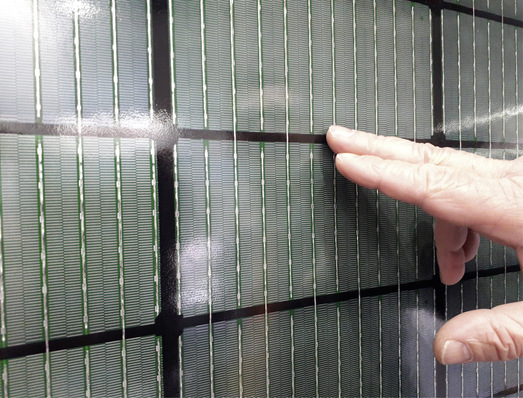

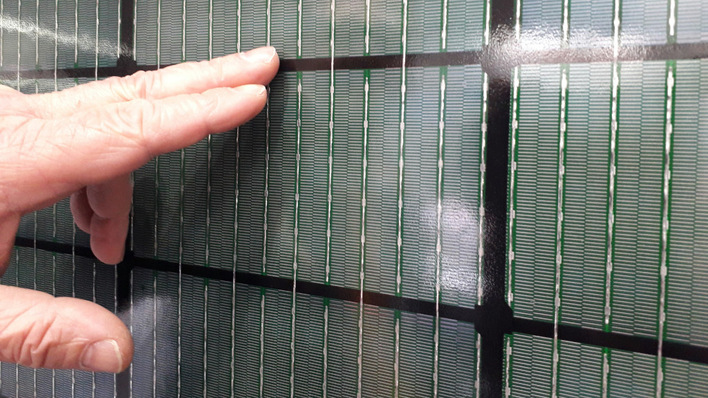

„Dieses Zellversagen kann man in manchen Fällen sogar hören, an einem leichten Knackgeräusch besonders beim Abkühlen der Zellen nach dem Löten“, erklärt Harry Wirth. Jeder Lötprozess setzt die Solarzelle unter Stress, weil an der Kontaktstelle verschiedene Materialien miteinander verbunden werden. Die Vorderseite der Solarzellen überzieht ein Gitter aus dünnen Kontaktfingern, die an der sogenannten Sammelschiene zusammenlaufen. Diese Struktur besteht üblicherweise aus Silber, das per Siebdruck auf die Oberfläche aufgebracht wird. Diese Sammelschiene muss über ihre gesamte Länge fest mit dem Kupferbändchen zusammengefügt werden. Das geschmolzene Lot vermittelt zwischen diesen beiden Komponenten. Doch beim Abkühlen ziehen sich die verschiedenen Materialien unterschiedlich stark zusammen, denn sie besitzen unterschiedliche thermische Ausdehnungskoeffizienten. Das System ähnelt einem Bimetallstreifen, der den gesamten Siliziumwafer unter mechanische Spannung setzt. Ist diese Belastung zu stark, kann es zum Versagen der Zelle kommen.

„Eine effiziente Produktion sollte Bruchraten im Promillebereich nicht überschreiten“, sagt Harry Wirth. „Damit diese Bruchrate niedrig bleibt, muss eine Vielzahl von Prozess- und Materialparametern in einem engen Fenster verweilen.“ Wie der Experte aus seiner eigenen Forschungsarbeit weiß, erweist sich das in der Praxis oft als schwierig. In der Abteilung „Module, Systeme und Zuverlässigkeit“ am Fraunhofer ISE arbeiten die Forscher daran, diese Parameter zu optimieren und an die fortschreitende Entwicklung auf Seiten der Zellarchitektur anzupassen.

Verschiedene Trends in der Photovoltaikbranche stellen die Verbindungstechnik vor neue Herausforderungen; zum Beispiel hat in der Vergangenheit die Dicke der Zellen immer mehr abgenommen. Eine Dicke der Siliziumwafer von knapp einem fünftel Millimeter sind heutzutage Standard. Denn je dünner die Halbleiterscheibe ist, desto weniger Silizium braucht man und desto kostengünstiger kann man die Module herstellen. Das Verbinden der Zellen wird dadurch aber nicht einfacher, sagt der Experte vom ISE: „Das Problem nimmt zu, je dünner die Zellen werden. Das heißt, auch der Lötprozess wird anspruchsvoller. Es werden also solche Verfahren das Rennen machen, welche die besten Möglichkeiten zur Temperaturkontrolle bieten und die geringste mechanische Belastung auf die Zelle ausüben.“

Die Temperatur spielt gleich zwei entscheidende Rollen: Zum einen muss die Lötstelle eine gewisse Zeit über der Temperatur des Lötmittels gehalten werden, um eine dauerhafte Verbindung zwischen dem Kupferbändchen und der Zelle zu erreichen. Beim Abkühlen danach darf die Temperatur nicht zu schnell sinken, denn sonst haben die Metalle nicht die Möglichkeit, die mechanischen Spannungen abzubauen. Zu einem gewissen Grad ist das Kupferbändchen nämlich dehnbar, und auch das Lötzinn reagiert ähnlich flexibel auf den Stress von außen. Harry Wirth: „Wir sehen regelmäßig, dass eine langsame Abkühlung die Zellen weniger thermomechanisch beansprucht als eine schnelle Abkühlung. In der Praxis ist das jedoch eine große Herausforderung, denn man möchte den Prozess zügig durchfahren. Das bedeutet einen Spagat zwischen Qualitätssicherung und Durchsatz. Und deshalb fahren Modulhersteller ihre Prozesse bis dicht an die Grenze, an der sie den Zellbruch gerade noch verkraften können.“

Einen ähnlichen Kompromiss muss man auch beim Querschnitt der Kupferbändchen eingehen: Je kleiner der Querschnitt, desto leichter lässt es sich beim Abkühlen verformen. Andererseits steigt damit der elektrische Widerstand, den es dem Solarstrom entgegensetzt. Gerade bei Zellen mit einem hohen Wirkungsgrad ist das wichtig, denn hier sind die Zellströme besonders hoch – was nach einem großen Querschnitt verlangt.

Laser und leitfähige Kleber

Temperatur, Zeit, Material – viele verschiedene Stellschrauben müssen die Experten berücksichtigen, um für dauerhafte Kontakte zu sorgen. Das Zauberwort heißt Automatisierung. Sie sei aus der industriellen Modulfertigung kaum noch wegzudenken, erläutert Harry Wirth. „Die Automatisierung steigert die Qualität umso mehr, je besser der Prozess kontrolliert ist. Allgemein kann man sagen: Je besser das Lötprofil hinsichtlich Zeit und Temperatur geregelt werden kann, umso bessere Qualität bekommt man beziehungsweise umso anspruchsvollere Zellen kann man verarbeiten.“

Die verschiedenen Lötverfahren unterscheiden sich vor allem darin, wie die Lötstelle erhitzt wird. In der Praxis haben sich das Kontaktlöten, das Induktionslöten, das Heißluftlöten und das Löten mit infraroter Wärmestrahlung bewährt. Eine vielversprechende Methode für die Zukunft könnte das Laserlöten sein. Denn ein Laserstrahl überträgt die Wärme sehr genau nur auf jenen Bereich, der tatsächlich verbunden werden soll – und das vollkommen berührungslos. Auch seine Leistung lässt sich schnell nachregeln.

„Über pyrometrische Sensoren kann man die Wärmestrahlung berührungslos detektieren und dann gegebenenfalls die Leistung des Lasers nachregeln“, erklärt Felix Schmitt vom Fraunhofer-Institut für Lasertechnik in Aachen. Mit seinem eng begrenzten Brennpunkt gehört der Laser zu den Feinwerkzeugen unter den Lötverfahren. Das kann allerdings auch von Nachteil sein, schließlich muss der Busbar auf voller Länge mit den Kupferleitungen verbunden werden. Dazu bieten sich verschiedene Techniken an.

„Wofür sich das Laserlöten besonders eignet, sind die zukünftigen Zellarchitekturen, bei denen viele einzelne Kontaktpunkte auf der Rückseite des Siliziumwafers sitzen“, sagt Felix Schmitt. Solche MWT-Zellen besitzen keinen Busbar auf der Vorderseite. Die Ladungen werden durch die Zelle hindurch auf die Rückseite geleitet, wo die Kontakte für den Plus- und Minuspol sitzen.

Eine weitere Verbindungstechnik, die sich für diese Zellarchitektur besonders eignet, ist das Zusammenfügen der Kontakte mit einem leitfähigen Klebstoff. Das kann die komplette Produktion vereinfachen, weil die Wafer auf vorgefertigte Folien mit Leiterbahnen platziert werden können. Dort werden sie dann auf der Rückseite verklebt und gleichzeitig von beiden Seiten laminiert. Bisher gibt es allerdings nur wenige Firmen, die auf die Rückseitenkontaktzellen setzen.

„Bis vor kurzem hat der Markt diese Leitklebetechnik gar nicht aufgenommen“, erläutert Marc Köntges, der am Institut für Solarenergieforschung Hameln (ISFH) die Gruppe Modul- und Verbindungstechnik leitet. „Der Leitkleber besteht zu einem großen Teil aus Silber. Der Preis ist daher vergleichsweise hoch. Außerdem benötige ich für den Aushärteprozess mehr Zeit als beim Löten.“

Die mechanische Belastung auf die Kontaktstelle ist beim Kleben jedoch deutlich geringer als beim Löten, denn der Kleber gibt wesentlich besser nach als die Metalllegierung. Leitfähige Klebstoffe könnten sich also auch vor allem bei sehr dünnen Wafern lohnen.

Auf Mikrorisse prüfen

Die Qualität von Lötkontakten zu beurteilen, ist für den Endkunden keine leichte Aufgabe. Sich allein auf das IEC-Zertifikat eines Moduls zu verlassen, ist nach Ansicht von Harry Wirth nicht ausreichend. Fachleuten sei durchaus bewusst, dass solche Nachweise keine Aussage zur Lebensdauer einer Anlage zuließen. Ein sorgfältiger Modulhersteller werde seine Produkte daher auch noch zusätzlichen Tests unterziehen, beispielsweise beschleunigten Alterungstests in einer Klimakammer. „Gute Modulhersteller prüfen nicht nur die elektrische Leistung ihrer Produkte, sondern überzeugen sich auch davon, dass die Zellen im Modul ohne Vorschädigung ausgeliefert werden. Mikrorisse, die mit bloßem Auge nicht zu erkennen sind, können sich beim Betrieb nämlich noch verschlimmern.“

Auch wenn diese Defekte sich zunächst nicht zu erkennen geben, sie können sichtbar gemacht werden – durch einen Elektrolumineszenztest. Dabei schickt man durch die Zelle einen elektrischen Strom, der sie zum Leuchten anregt. Im nahen Infrarotbereich strahlt sie dann Licht ab, das zwar für das menschliche Auge unsichtbar ist, aber nicht für eine spezielle Kamera. Überall dort, wo an der Lötverbindung Defekte schlummern, erkennt man dunkle Striche oder Bereiche. Und die sind ein zuverlässiges Merkmal, um Schäden durch schlechte Kontaktierung aufzuzeigen und so Problemen im Produktionsprozess auf die Spur zu kommen.