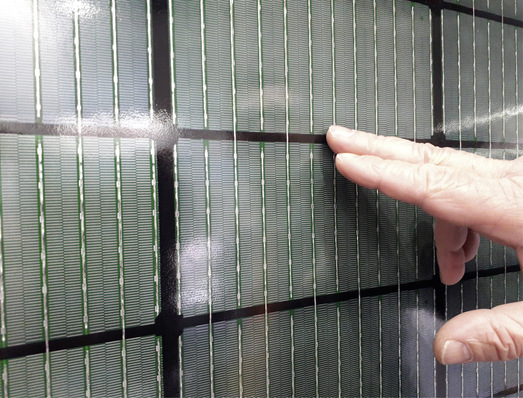

Qualitätssicherung findet bei Aleo Solar förmlich im Sekundentakt statt. Vor zwei Jahren hat der Modulhersteller aus Prenzlau in einen Zelltester investiert, der 2.400 Solarzellen pro Stunde auf Herz und Nieren prüfen kann und dann mit Hilfe eines Sorters in verschiedene Fehlerkategorien aufteilt. „Die Investition hat sich für uns ausgezahlt“, sagt Alexander Kasic, Leiter des Zellmanagements bei dem Unternehmen. „Das Testgerät erlaubt es uns, durch allgemein akzeptierte Messverfahren ein solides, fundiertes Datenmaterial zu generieren.“ Innerhalb von zehn Sekunden durchlaufen die Zellen auf einem Band verschiedene elektrische und optische Messstationen. Dabei werden Standard-Kenngrößen ermittelt, wie zum Beispiel die Leistung und der Füllfaktor des Bauelements.

Doch darüber hinaus kommen auch Verfahren zum Einsatz, die zusätzliche Informationen liefern. So macht beispielsweise eine Infrarot-Thermografiekamera Leckströme sichtbar, die unter ungünstigen Umständen zu lokalen Temperaturerhöhungen führen können („Hot Spots“). „Damit prüfen wir am Wareneingang die wesentlichen Parameter nach, die für die Zellqualität entscheidend sind. Das liefert uns ein umfassenderes Bild als nur jene Daten, die uns der Zelllieferant bietet. So können wir sichergehen, dass wir nur erstklassige Zellen in unseren Modulen verbauen“, erläutert der promovierte Physiker Kasic. Allerdings sei solch eine sorgfältige Überwachung der angelieferten Zellen nicht überall in der Branche selbstverständlich. Nach Angaben des Herstellers des Testers, Manz Automation aus Reutlingen, ist Aleo der erste reine Modulbauer, der eine derartige Anlage erhalten hat.

Ein Trend hin zu immer umfassenderen Zelltests sei jedoch auch in der Endproduktion der Zellhersteller klar auszumachen, konstatiert Julian Mattheis, Geschäftsführer von Solsol. Die Berliner Beratungsgesellschaft optimiert unter anderem Produktionslinien für die Herstellung von Solarzellen und -modulen. „Zusätzliche Messungen, die nicht bloß der Klassifizierung der Zellen dienen, gewinnen immer mehr an Bedeutung. Denn oft lernt man erst im Laufe der Zeit, welche Fehlerbilder in der Produktion auftreten können“, sagt der Elektrotechniker. Durch die Vielzahl der ermittelten Parameter ergebe sich ein immer besseres Bild vom Zustand der Bauelemente.

Der Modulhersteller Yingli Green Energy etwa deckt die gesamte Wertschöpfungskette von der Herstellung des Polysiliziums bis zum fertigen Solarmodul ab. Nach eigenen Angaben untersuchen die Spezialisten des Unternehmens die Zellen fortlaufend während jedes Schrittes im Produktionsprozess. Auf Anfrage teilte ein Sprecher des Unternehmens mit: „Als Beispiele sind hier die Kontrolle der Beschichtung der Zellen auf Unversehrtheit und Homogenität, Kontrolle des aufgebrachten Grid sowie weitere technische Messungen zu nennen. Als technische Faktoren werden unter anderem der Schichtwiderstand, die Leistung, die Schichtdicke der Antireflexbeschichtung, Reflexionsverhalten der Antireflexschicht, der Ableitstrom, die Strom-Spannungs-Kurve, die Qualität der Lötstellen überprüft. Zudem findet eine Überprüfung auf Rissbildung und abgebrochene Kanten statt.“ Das Entstehen von fehlerhaften Zellen lasse sich trotz ständiger Prozesskontrolle nicht vollkommen vermeiden, heißt es weiter. Wichtig sei es jedoch, die defekten Bauelemente durch strengste Qualitätskontrolle frühzeitig zu separieren.

Fünf Hauptfehler

Die Aleo Solar AG, die keine eigenen Zellen herstellt, legt solche Maßstäbe auch an den Zelleingang an und unterzieht die Lieferungen ihrer Geschäftspartner einer erneuten Kontrolle. Nach zwei Jahren Erfahrung mit dem Zelltester hat das Unternehmen mittlerweile fünf Hauptfehlerquellen identifizieren können, welche die Qualität der Solarzellen mindern. An erster Stelle stehen dabei Mikrorisse im Silizium. Vor Einführung des Zelltesters konnten die Experten von Aleo Solar diese feinen Sprünge im Halbleitermaterial nicht nachweisen. Jetzt detektiert ein Kamerasystem sie automatisch mit Hilfe der Elektrolumineszenz. Dazu wird an die Solarzelle eine Spannung in Durchlassrichtung angelegt, so dass sie als Leuchtdiode infrarotes Licht abstrahlt. Geschädigte Stellen oder Bereiche niedriger Energieumwandlung lumineszieren schwächer als andere. Auf dem hochaufgelösten Kamerabild zeigt sich das in unterschiedlichen Graustufen, die eine automatische Fehlererkennung zulassen. Nach Angaben des Unternehmens aus der Uckermark ist es damit gelungen, die Zahl der mit Mikrorissen behafteten Zellen am Wareneingang um über die Hälfte zu senken. Das wirkt sich nicht nur auf die Qualität der Module positiv aus. Auch der Zellbruch in der Modulfertigung kann reduziert werden, wenn die fehlerhaften Zellen vor dem Verlöten und Laminieren aussortiert werden.

Generell spielt die Prüfung mit Hilfe der Elektrolumineszenz in der gesamten Produktionskette eine wichtige Rolle. Alexander Kasic erläutert: „Auf Mikrorisse prüfen wir nicht nur am Wareneingang, sondern auch an vielen verschiedenen Stellen der Modulfertigung. Denn teilweise trägt die Zelle dieses Problem schon in sich, und teilweise werden die Mikrorisse erst bei der Herstellung der Module induziert.“ Die winzigen Risse können in dem spröden Halbmetall Silizium bereits bei der Herstellung der Wafer entstehen. Wenn geschmolzenes Silizium allmählich zu einem polykristallinen Block erstarrt, können sich in dem Material Spannungen und Kristallbaufehler bilden, die zum Ausgangspunkt der Mikrorisse werden. Auch das anschließende Zersägen der Halbleiterblöcke setzt das Silizium einer besonderen Belastung aus. Und jeder der nachfolgenden Prozessschritte kann dazu führen, dass sich Mikrorisse bilden oder verstärkt werden. Werden zum Beispiel Diffusionsprozesse oberhalb von 900 Grad Celsius zu schnell gefahren, steigt das Risiko für diese Zellfehler an.

Schneckenspuren vermeiden

Mikrorisse erhöhen nicht nur die Bruchgefahr der Zellen. Eric Rüland, Geschäftsführer der GP Solar aus Konstanz, bringt die feinen Risse auch in Verbindung mit dem Phänomen der Schneckenspuren. Dabei handelt es sich um dunkle Verfärbungen auf den Zellen eines Solarmoduls, die entweder in unregelmäßigen Bahnen über die Zelle laufen oder ihre Ränder säumen. Die Ursachen dafür sind noch nicht vollständig erforscht. Eric Rüland: „Bei den Schneckenspuren handelt es sich um eine Oxidation der Frontkontakte. Über die Mikrorisse dringen vermutlich Feuchtigkeit und Sauerstoff von der Rückseite her in das Modul ein, so dass dann an der Oberfläche eine chemische Reaktion einsetzt.“ GP Solar bietet ebenfalls Inspektionssysteme an, die Mikrorisse imSilizium erkennen können. Die Apparate stützen sich dabei allerdings nicht auf die Elektrolumineszenz, um die Schäden sichtbar zu machen, sondern auf ein anderes optisches Verfahren, bei dem eine Kamera ortsaufgelöste Bilder liefert.

Prüfkriterium Leistung

„Mit Lumineszenzverfahren werden neben den Mikrorissen auch viele andere prozessbedingte Fehler als Defekt sichtbar. Es hat sich gezeigt, dass man sich bei diesem Datenüberfluss gerne verzettelt. Bei einer Inline-Messung kommt es daher oft zu Fehldetektionen. Bei unserem Verfahren fokussiert man sich ausschließlich auf Mikrorisse“, sagt Eric Rüland. Denn das sei das ausschlaggebende Kriterium, das darüber entscheiden sollte, ob eine Zelle aussortiert wird.

Eine weitere wichtige Kenngröße ist natürlich die Leistung der Zellen. „Zellminderleistungen reduzieren die Modulleistung, daher möchten wir genau wissen, ob die tatsächliche Leistung im Toleranzbereich liegt, der vom Hersteller angegeben wird“, sagt Alexander Kasic. Vor der Einführung des aktuellen Zelltesters wurden diese Messungen an einem Zellflasher vorgenommen, der manuell beladen werden musste. So konnten aus Zeitgründen nur etwa 200 Zellen pro Lieferung getestet werden. In der neuen Prüfsequenz ist ein Flasher integriert, der automatisch die maximale Leistung unter Standard-Testbedingungen (STC) ermittelt. Betroffene Chargen werden zuverlässig detektiert, aussortiert und reklamiert, wenn die Diskrepanz zwischen dem ermittelten Wert und dem Nennwert der Zelle zu groß ist.

85 Prozent weniger Fehler

Der Zelltester ermittelt als weitere elektrische Kenngröße auch den Rückwärtsstrom der Solarzelle, einen Standardparameter, der in der Regel auch auf dem Datenblatt der Zelle vermerkt ist. Dabei wird an die Zelle eine negative Spannung angelegt und der Strom in Sperrrichtung gemessen. Zu hohe Werte zeigen an, dass über die Zelle Leckströme laufen. Passiert das auf der kompletten Fläche des Bauelements, stellt das nur ein geringes Problem dar. Wenn sich die Ströme aber auf enge Bereiche konzentrieren, kann es dort unter Umständen zu Überhitzungen kommen, besonders bei einer Teilverschattung des Moduls. Durch die automatisierte Prüfung des Rückwärtsstromes mit dem Zelltester konnte Aleo Solar die Zahl der mit diesem Fehler behafteten Zellen um 85 Prozent senken. Neben diesem harten Datenmaterial unterzieht der Zelltester aber auch das Erscheinungsbild der Bauteile einer Prüfung. Dazu gehört zum Beispiel die Farbhomogenität innerhalb der Zelle. Mit dem Prüfgerät lässt sich die Farbe quantifizieren, so dass zeitintensive Sortieraktionen von Hand entfallen. Denn farblich uneinheitliche Solarzellen haben auch einen inhomogenen Farbeindruck im Modul zur Folge. „Das kann im Zweifelsfall zu Abwertungen führen, das wären dann keine A-Module mehr“, erklärt Alexander Kasic. „Natürlich handelt es sich dabei um einen rein optischen Eindruck. Elektrisch sind diese Module zweifellos in Ordnung. Aber wir haben auch einen ästhetischen Anspruch an unsere Produkte. Und unsere Kunden achten auch darauf.“ Der Solsol-Geschäftsführer Julian Mattheis kann die Bedeutung dieses Aspekts bestätigen: „Man sollte den visuellen Eindruck nicht unterschätzen. Wenn man mit den eigenen Augen beim Kauf Unregelmäßigkeiten sehen kann, dann neigt man dazu, aus dem Aussehen auf die Qualität und die Langzeitstabilität der Module zu schließen – obwohl diese äußerlichen Merkmale keinerlei Bedeutung haben für die Performance des Produkts.“

Weniger Flecken

Zu diesen äußerlichen Merkmalen gehören auch Flecken auf der Vorderseite, die beim Auftragen der leitfähigen Paste per Siebdruck entstehen können. Haben die Siebe kleine Defekte, dann bleiben Spritzer der Paste auf der Oberfläche zurück. Mit dem Zelltester konnte Aleo Solar die Zahl solcher Zellen um 80 Prozent senken.

Eine solch detaillierte Prüfung der eingehenden Solarzellen ist weltweit gesehen noch nicht Standard. Eric Rüland kennt die Situation in vielen asiatischen Ländern. Seine Beobachtung: Überall dort, wo sich eine starke Halbleiterbranche habe etablieren können, spiele auch in der Photovoltaik das Thema der Messtechnik und Qualitätskontrolle eine wichtige Rolle. Er fügt jedoch einschränkend hinzu, „dass das Bewusstsein dafür in China noch nicht so stark ausgeprägt ist wie in den anderen Regionen Ostasiens“. Was allerdings nicht bedeutet, dass chinesische Firmen eine solche Qualitätskontrolle grundsätzlich nicht können oder nicht machen. Es gibt auch solche, die sich wie oben beschrieben an Standards halten, die mit denen europäischer Anbieter zu vergleichen sind.

Der Geschäftsführer von GP Solar warnt jedoch davor, den Einfluss von Defekten wie Mikrorissen auf die Lebensdauer einer Photovoltaikanlage zu vernachlässigen. Brisant werde das spätestens dann, wenn es um die Frage gehe, wer für etwaige Schäden an den Modulen aufzukommen habe. Oft zeigten die sich ja erst nach einigen Jahren. Gerade viele noch junge Firmen gingen recht blauäugig mit dem Problem der Gewährleistung um, weil ihnen noch die Erfahrung fehle.

Die Experten von Aleo Solar jedenfalls möchten ihren Zelltester nicht mehr missen. Alexander Kasic resümiert: „Durch den Sorter können wir die Zellen in kürzester Zeit nach Fehlerkategorie trennen und dann zielgerichtet reklamieren. Das hat auch einen wichtigen psychologischen Effekt. Die Lieferanten wissen: Wir prüfen jede Lieferung, wenn auch nur in Stichproben. Sollte ein Hersteller uns Zellen minderer Qualität liefern, dann ist die Wahrscheinlichkeit sehr hoch, dass wir diese Schwachstellen mit unserer Prüftechnologie aufspüren.“

| Vorteile durch Einsatz eines automatisierten Zelltesters nach Angaben von Aleo Solar | ||

|---|---|---|

| Vorher (ohne Zelltester) | Nachher (mit Zelltester) | |

| Allgemeines | Manuelle Wareneingangskontrolle | Automatisierte Wareneingangskontrolle(Maximaler Durchsatz 2400 Zellen pro Stunde) |

| Prüfumfang | Jede Lieferung, aber nur circa 0,05 Prozent einer jeden Lieferung wurden elektrisch geprüft | Jede Lieferung, aber circa 10 Prozent einer jeden Lieferung werden getestet |

| Optische Kriterien(zum Beispiel Farbhomogenität, Pastenflecken, Unebenheiten auf Rückseite, verschobener Frontdruck, Fingerunterbrechungen) | Prüfung mit dem menschlichen Auge, circa 100 Zellen pro Lieferung wurden optisch kontrolliert (bei Auffälligkeiten wurde der Stichprobenumfang erhöht) | Kameras zur automatischen Kontrolle von Frontpaste, Frontcolour und Rearpaste im Zelltester |

| Busbar-Breite (Vorder- und Rückseite) | Etwa 10 Zellen pro Lieferung wurden mit dem Messschieber vermessen | Automatische Prüfung durch Frontpaste- und Rearpaste-Kamera |

| Zellgröße und Zellkontur | Etwa 10 Zellen pro Lieferung wurden mit dem Messschieber vermessen | Automatische Konturprüfung und Prüfung der Zellgröße (defekte Zellen werden automatisch aussortiert) |

| Elektrische Parameter (zum Beispiel Leistung und Rückwärtsstromstärke) | Zellflasher mit manueller Beladung | Automatisierte Prüfung durch integrierten Zellflasher |

| Dicke und Durchbiegung | Dicke konnte zu dieser Zeit nicht gemessen werden, Durchbiegung wurde mit einem Alu-Maßstab gemessen | Automatisierte Prüfung mittels Lasertriangulationsmesseinheit |

| Mikrorisse | Manueller Offline-Messplatz | Prüfung mit einer EL-Kamera mit automatischer Fehlererkennung (Erkennung von aktiven und inaktiven Mikrorissen sowie so genannten Dark Areas) |

| Der Zelltester hat nach Angaben von Aleo Solar zu folgenden Verbesserungen geführt: | |

|---|---|

| Mikrorisse | Rückgang um 55 Prozent seit Einführung des Zelltesters |

| Leistung im MPP bei STC | Der Anteil von Zellen mit Minderleistung ist zeitlich etwa konstant, aber betroffene Chargen werden detektiert, aussortiert und reklamiert. |

| Rückwärtsstrom | Rückgang um 85 Prozent seit Einführung des Zelltesters |

| Farbhomogenität | Der Anteil von Zellen mit Farbmängeln ist zeitlich etwa konstant, aber durch die Möglichkeit, mit dem Zelltester die Farbe zu quantifizieren, entfallen zeitintensive manuelle Sortieraktionen in der Linie. |

| Flecken auf Vorderseite | Rückgang um 80 Prozent seit Einführung des Zelltesters, zudem keine manuelle Aussortierung mehr in der Wareneingangskontrolle |