Geräuschlos fährt der gelbe Greifarm des Roboters nach vorne. Der von Sensoren gesteuerte silberne Roboterkopf tastet sich an der Kante des weiß lackierten Karosserieausschnitts für die Vordertür entlang. Zentimeter für Zentimeter läuft die mit einem doppelseitigen Klebeband versehene Türdichtung von einer großen Rolle und wird von einer Andrückrolle aufgebracht.

Die richtige Positionierung auf der Türöffnung wird durch einen sogenannten Gummiamboss sichergestellt: An der dem Klebeband zugewandten Seite ist die Dichtung in der Mitte dicker und verjüngt sich nach außen – dies wirkt wie eine Führungsschiene.

Zudem werden die Andruckkräfte auf diese Weise gleichmäßig auf das Klebeband verteilt. „Das ist ein wichtiger Durchbruch“, sagt Klaus Malecki, Leiter des Trainings- und Anwendungszentrums von 3M in Neuss, und strahlt über das ganze Gesicht.

Denn bisher konnten die Acrylic-Foam-Klebebänder des US-Herstellers zwar schon bei der automatischen Applikation von Dichtungen auf Autotüren eingesetzt werden, nicht jedoch ohne weiteres auf dem um 90 Grad versetzten Karosserieflansch. Dies führte zu einem erhöhten Arbeitsaufwand: Die mit doppelseitigem Klebeband versehenen Türdichtungen mussten als geschlossener Ring oder auf unterschiedliche Längen zugeschnitten bereitgestellt werden. Nun laufen sie kostensparend endlos von der Großrolle.

Know-how für Klebelösungen

Doch was hat diese Innovation, die in Zusammenarbeit mit dem Fraunho-fer-Institut für Produktionstechnik und Automatisierung (IPA) sowie einem Gummihersteller entwickelt wurde, mit Anwendungen in der Photovoltaikindustrie zu tun? „Sehr viel“, sagt Stefan Dornieden, Chef der neuen Renewable-Energy-Abteilung von 3M für Europa, Afrika und den Nahen Osten. „Unsere Stärke ist die Übertragung unseres Know-hows aus unterschiedlichsten Anwendungen auf neue Bereiche wie die Photovoltaik.“ So würden beispielsweise die Erfahrungen mit der automatisierten Klebetechnik aus dem Automobilbau auch für die Modulfertigung genutzt, sei es für eine Optimierung der Verklebung von Rahmen, Backrails (Montagesystemen) oder Anschlussdosen. Entsprechend intensiv arbeite man mit Unternehmen wie Solarworld, Applied Materials oder Oerlikon zusammen an Systemlösungen.

Er nennt ein weiteres Beispiel: Jüngst gelang es den 3M-Entwicklern auch Reinigungsschritte bei der Karosserieherstellung mit Hilfe des Roll-to-Roll-Verfahrens weiter zu automatisieren. Ein Scotch-Brite- Hochleistungstuch ist als schmaler Streifen von 1,8 Zentimeter Breite in den Reinigungskopf eines Roboters integriert und läuft ähnlich wie bei einem Filmprojektor von der und auf die Rolle.

Automatisierung bringt Vorteile

„Diese automatisierte Reinigung hilft nicht nur Kosten zu senken, sondern erhöht auch die Prozesssicherheit“, unterstreicht Entwickler Klaus Malecki. Denn durch den Ab- und Aufrollprozess stehe kontinuierlich ein sauberes Reinigungstuch zur Verfügung. Automobilhersteller nutzten das neue Verfahren, um beispielsweise den Türflansch zu reinigen, bevor die mit Acrylic-Foam-Klebeband ausgerüstete Dichtung aufgebracht wird. Der Schritt zur Photovoltaik liegt hier nahe: Innerhalb eines halben Jahres entwickelten die 3M-Ingenieure das Verfahren für die Modulfertigung weiter. Glas-Dünnschichtmodul-Hersteller setzen nun laut Dornieden auf die neue Prozesstechnik. Die metallenen Versteifungsprofile der Solarmodule, die nach der Produktion mit Zinkrückständen verunreinigt sind, werden automatisch mit Scotch-Brite-Tüchern gereinigt, bevor die Backrails mit den doppelseitigen Klebebändern von 3M befestigt werden. Ingenieur Klaus Malecki demonstriert an einer Vorführanlage die Wirkung und markiert eine Metallschiene mit roten Strichen. Ein kurzer Knopfdruck und der Applikationsarm fährt nach unten, zieht das eingespannte Reinigungstuch über die markierte Stelle und die Oberfläche ist wieder sauber und fettfrei. Weit über 1.000 Meter lang ist ein Solar Acrylic Foam Tape, wenn es für die automatisierte Modulrahmenverklebung von der Rolle eingesetzt wird. Die Standard-Planrollenlänge beträgt 66 Meter oder gar 100 Meter, die Dicke liegt zwischen 0,4 und drei Millimetern. Die doppelseitigen Klebebänder sind neben der Rückseitenschutzfolie für kristalline Module Scotchshield Film 17 laut Dornieden momentan die wichtigsten Produkte des US-Herstellers für die Photovoltaikindustrie.

3M ist der Erfinder der Acrylic-Foam- Tapes, viskoelastischer Klebebänder mit einem geschäumten Klebstoffkern, die seit über 25 Jahren in der Industrie und seit gut zehn Jahren in der Modulfertigung eingesetzt werden. Auf der EU PVSEC im September stellte 3M die aktuell optimierten Produktserien 2000, 3000 und 4000 vor. Dornieden verweist auf die Vorteile: Durch den geschlossenzelligen Klebstoffkern dichteten sie zugleich gegen Schmutz und Feuchtigkeit ab, hätten eine besonders hohe UV-Beständigkeit, klebten sofort, seien besonders widerstandsfähig gegen hohe und niedrige Temperaturen, glichen unterschiedliche Ausdehnungen der miteinander verbundenen Werkstoffe spannungsfrei aus und könnten schnell und sauber verarbeitet werden. Ihre Zuverlässigkeit sei unter anderem durch die Anwendung bei der Verklebung von Hochhausfassaden erwiesen.

Besondere Witterungsbeständigkeit und Langlebigkeit zeichne auch die Solar Acrylic Foam Tapes aus, wie ein beschleunigter Alterungstest beweise. Selbst nach 10.000 Stunden Extrembelastung durch intensive UV-Bestrahlung sowie unter Einfluss von Feuchtigkeit und Wärme zeige das Klebeband nahezu unveränderte Werte in der Klebekraft.

Streifenfreie Verklebung

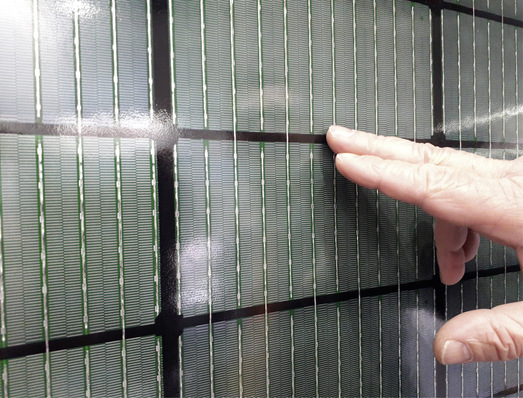

Im Neusser Schulungslabor von 3M werden verschiedenste Klebeverbindungen technischen Tests unterzogen. Der Versuch, das Solar Acrylic Foam Tape per Hand von einigen Backrail-Mustern (Edelstahlprofilen) abzuziehen, die auf einem Labortisch liegen, scheitert jedenfalls kläglich. Dagegen geht dies bei einem Muster, das mit PE-Klebeband fixiert ist, vergleichsweise einfach.

Es folgt die Vorführung der Befestigung einer Anschlussdose, die mit einem Pad aus Solar Acrylic Foam Tape versehen ist, auf einer Glasoberfläche. Eine Labormitarbeiterin zieht die Schutzfolie ab und drückt sie per Hand auf das Glasmuster. Sie setzt einen Abroller auf die Rückseite der Kunststoffdose und verstärkt so für mindestens fünf Sekunden den Druck. Schon kurz danach schafft es Matthias Annas aus der Renewable-Energy-Entwicklungsabteilung von 3M in Neuss nicht mehr, die Dose vom Glas zu trennen. Dass sie streifenfrei verklebt ist, beweist ein Blick durch das Glas auf die verklebte Dosenunterseite.

Was hier im Kleinen demonstriert wird, funktioniert in automatisierter Form in der Großserie. So kleben mittlerweile führende Hersteller die Anschlussdosen entsprechend auf die Rückseiten von Dünnschicht-Glasmodulen. Die Glasflächen würden dort zusätzlich vor dem Verkleben automatisch getrocknet, um eine einwandfreie Fixierung zu unterstützen, weiß Matthias Annas zu berichten. Produziert werden die Bänder übrigens nur einige Kilometer südlich von Neuss im größten deutschen Werk in Hilden.

Wachstumsmotor Photovoltaik

„Die Nachfrage läuft gut, morgen früh habe ich den nächsten Termin bei einem Kunden zur Maschinenabnahme“, erzählt der braungebrannte, drahtige Ingenieur. Weiteres Wachstumspotenzial für die Klebeprodukte und -lösungen von 3M für die Photovoltaik verspricht er sich – ebenso wie Stefan Dornieden – vor allem von einem weiteren Marktwachstum bei Dünnschicht-Glasmodulen.

Das Unternehmen hofft, mit Hilfe der Photovoltaik und anderer erneuerbarer Energien wieder auf Wachstumskurs zu kommen. Denn Analysten rechnen für dieses Jahr mit einem Umsatzrückgang bei dem Technologiekonzern auf rund 22,9 Milliarden US-Dollar, 9,5 Prozent weniger als 2008.

Technologiekonzern 3M | |

Das Unternehmen mit Hauptsitz in St. Paul, Minnesota/USA, wurde 1902 als Minnesota Mining and Manufacturing Company gegründet. Bekannt wurde 3M vor allem mit der Erfindung der Scotch-Klebebänder vor mehr als 80 Jahren sowie den Post-it-Haftetiketten. Es stellt aber auch Haushaltsprodukte, Medizintechnik oder Folien für Laptop- und Fernsehbildschirme her. Heute zählt das Unternehmen zu den weltweit am breitesten aufgestellten Konzernen und hält über 25.800 Patente. Für die Solar- und Windenergiebranche liefert 3M unter anderem Folien, Dichtungsmassen, Beschichtungen und Kleber. Bei der Produktentwicklung für erneuerbare Energien setzt das Unternehmen auf seine mehr als 40 weltweiten Technologieplattformen. Diese nutzt es als Basis für seine etwa 50.000 Produkte, die es in sechs Sparten bündelt. Bisher ist der Umsatz des US-Unternehmens in der Sparte erneuerbare Energien jedoch vergleichsweise gering: Das Geschäft trägt erst gut 200 Millionen US-Dollar zum Konzernumsatz von zuletzt | 25, 3 Milliarden US-Dollar bei. Im vergangenen Jahr beschäftigte das Unternehmen weltweit mehr als 79.000 Mitarbeiter und unterhielt Niederlassungen in über 65 Ländern. In Deutschland hat 3M 13 Standorte mit insgesamt rund 4.800 Beschäftigten und erzielte im vergangenen Jahr einen Umsatz von 1,9 Milliarden Euro. Produktionsstandorte befinden sich in Hilden, Burgkirchen, Kamen, Landsberg, Seefeld und Bad Essen. Nach den USA ist Deutschland weltweit der zweitwichtigste Forschungsstandort von 3M. Insgesamt arbeiten mehr als 550 Forscher aus über 18 Nationen in den deutschen Niederlassungen des Unternehmens, davon allein an die 400 im größten europäischen Forschungs- und Entwicklungszentrum von 3M in Neuss. Insgesamt investierte der Technologiekonzern im vergangenen Jahr circa 1,3 Milliarden US-Dollar in Forschung und Entwicklung, das sind über sechs Prozent des gesamten Umsatzes. |