20.000 Quadratmeter sind ihnen durch die Lappen gegangen. Wegen einer speziellen Dachhaut, auf die der Kunde für seine Hallendächer nicht verzichten wollte. „Wenn die Dächer nicht mit EPDM-Folie von Phoenix Dichtungstechnik gedeckt werden können, dann wird es keine Photovoltaik auf unseren Dächern geben“, ließ die Geschäftsführung eines namhaften deutschen Industrieunternehmens die Mitarbeiter des Berliner Projektentwicklers Parabel Solar wissen. Gerne wollte das Industrieunternehmen sich die Kosten für die Sanierung der Dächer seiner Werks- und Lagerhallen durch die Installation von solaren Dachbahnen über die Einspeisevergütung rückfinanzieren lassen. Doch die Module mit den flexiblen Siliziumdünnschichtzellen gibt es nur auf Dachfolien der Partnerunternehmen vom Hersteller Unisolar – auf dem gewünschten Bedachungsmaterial waren sie nicht zu haben. Tobias Huschke, bei Parabel Vertriebsleiter für den europäischen Markt, stellt in Kundengesprächen immer wieder fest, dass die Wahl der Dacheindeckung bei den Eigentümern „fast eine Art religiösen Akt darstellt“. Alternativen gab es nicht, da das Dach keine schweren Glasmodule tragen konnte.

Tobias Huschke stößt dabei auf ein doppeltes Problem: Die Auswahl ist nichtnur bei den Dachbahnen sehr begrenzt, sondern auch bei den verfügbaren Zellen. Im Augenblick hält das US-amerikanische Unternehmen Unisolar in diesem Segment ein doppeltes Monopol. Doch der Markt ist groß, und es verwundert nicht, dass das Monopol von neuen Herstellern gebrochen wird.

Flexible Photovoltaikmodule sind zum einen interessant, weil sie sich gekrümmten Formen, wie zum Beispiel Tonnendächern, anpassen können. Vor allem sind sie aber eines: leicht, denn sie enthalten kein Glas. „Das sind interessante Produkte“, sagt Stefan de Haan, Analyst bei iSuppli in München, „nicht unbedingt wegen der Flexibilität, sondernwegen des geringen Gewichts, das sie für Leichtgewichtdächer attraktiv macht.“ Leichtgewichtdächer können häufig aus statischen Gründen keine aufgeständerten Glasmodule tragen. Die flexiblen Module von Unisolar hingegen wiegen nur etwa 2,5 Kilogramm pro Quadratmeter. Als Dünnschichtmodule mit sogenannten Triple-Junction-Zellen aus amorphem Silizium haben sie zwar mit knapp sieben Prozent einen geringeren Wirkungsgrad als kristalline Module. Doch das lässt sich unter Umständen mit einem günstigeren Preis ausgleichen. Außerdem gibt es für die betroffenen Industriedächer kaum Alternativen, wenn der Besitzer eine Solaranlage betreiben will.

Das Potenzial für die leichten Modulbahnen ist dementsprechend groß. Insgesamt werden Jahr für Jahr in Europa Flachdächer mit 500 Millionen Quadratmetern neu eingedeckt. Mit rund 90 Millionen Quadratmetern stellt Deutschland den größten Anteil. Die Plätze zwei und drei belegen Frankreich und Großbritannien mit etwa 70 Millionen Quadratmetern. Das zeigt eine Potenzialstudie, die Parabel 2009 in Auftrag gegeben hat. Von den in Deutschland neu gebauten Dächern sind immerhin knapp die Hälfte Leichtdächer, die keine schwere Last tragen können. Doch nicht nur die neu gebauten Dächer sind interessant, die nur ein Viertel der neu eingedeckten Dächer ausmachen. Den größeren Anteil haben Sanierungen bestehender Dächer. „Wennwir nur diese Dächer nehmen, kommen wir auf ein Potenzial von zwei Gigawatt pro Jahr allein in Deutschland“, sagt Tobias Huschke. Er sieht in den flexiblen Modulen das Kerngeschäft der Zukunft: „Die Nische ist mir groß genug.“ Um die Module leicht zu halten, laminiert Noch-Monopolist Unisolar die Dünnschichtzellen zwischen zwei Kunststoffschichten ein, die sie vor Feuchtigkeit und Schmutz schützen sollen. Als schmale Bahnen von zwei bis sechs Metern Länge werden die Module bei den Partnerfirmen auf Dachbahnen integriert. Der Dachdecker verlegt diese wie eine gewöhnliche Dachhaut, mit einem Aufwand, den er bei der Sanierung sowieso hat. Lediglich das Verlegen der Kabelkanäle und die elektrische Verschaltung kommen hinzu. Außer auf Dachbahnen montieren einige der Partnerfirmen, wie Centrosolar, die Module auch auf gekanteten Metallaufständerungen mit kleinen Neigungswinkeln.

Mit 150 Megawatt produzierter Leistung pro Jahr gilt Unisolar unangefochten als Marktführer für die flexiblen Module. Jetzt sind aber bald Module aus flexiblen CIGS-Zellen zu haben – und diese haben etliche Vorteile. Einige der Module finden sich auch schon in der Marktübersicht ab Seite 150.

Drei Anbieter in Startlöchern

Diese Dünnschichttechnologie auf Basis einer Kupfer-Indium-Gallium-Selen-Verbindung ist ja auch bei Glas-Folie-Modulen im Kommen, wie etwa der Bau einer Ein-Gigawatt-Fabrik von Solar Frontier zeigt (photovoltaik 11/2010, Seite 38). Das Interessante daran ist, dass die CIGS-Zellen einen deutlich höheren Wirkungsgrad im Vergleich zu den Triple-Junction-Zellen aus amorphem Silizium haben. Und da das Segement noch jung ist, rechnen Branchenbeobachter mit hohen Steigerungsraten. „Das Segment ist von amorphem Silizium beherrscht, aber CIGS setzt zum Angriff an“, ist in einem Whitepaper von EuPD Research zum Thema zu lesen. Ein Dutzend CIGS-Hersteller seien unterwegs, flexible CIGS-Zellen zu entwickeln. Drei davon scheinen ihrem Ziel schon nahe zu sein.

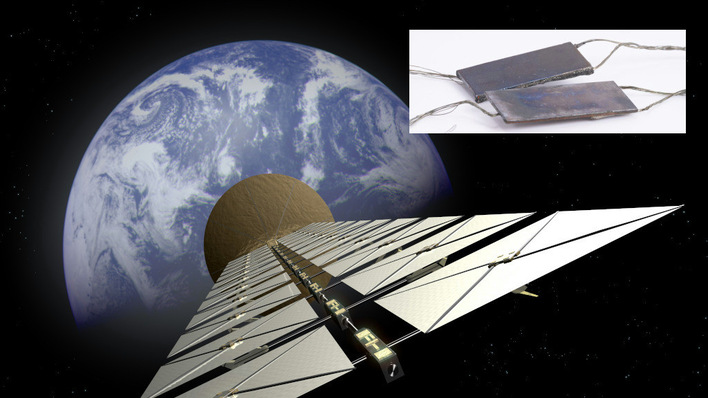

Der US-amerikanische Zellenproduzent Global Solar stellt bereits seit fast zwei Jahren in Tucson/Arizona und in Berlin flexible CIGS-Zellen her. Nur ließen sie sich bisher nicht flexibel und gleichzeitig wetterfest so verkapseln, dass sie 20 Jahre halten. So konnte man sie entweder flexibel für Outdoor-Anwendungen kaufen, bei denen die Haltbarkeit keine so große Rolle spielt, oder verkapselt zwischen Glas als starres und entsprechend schweres Modul. Jetzt scheint das Unternehmen die Verkapselung gut genug zu beherrschen, denn das flexible Modul Powerflex befindet sich gerade in der Zertifizierungsphase. Bis zum Sommer erwartet Benjamin Gebien, Marketingleiter bei Global Solar in Berlin, die Zulassungen. Ab dem dritten Quartal will Global die Modulbänder bereits inEuropa, Nordamerika und Asien verkaufen. Dabei rechnet Gebien zu Anfang mit einer Jahresproduktion von etwa 35 Megawatt. Bis jetzt gibt es noch keine kommerziellen Pilotanlagen. Getestet wird an den eigenen Standorten und bei Partnerfirmen. Der Modulwirkungsgrad liegt mit 10,7 Prozent deutlich über dem der Unisolar-Module, die zurzeit nur zwischen 6,1 und 6,7 Prozent erreichen.

Vielversprechende Nachrichten kommen auch von Solopower aus Kalifornien, ebenfalls Hersteller flexibler CIGS-Module. Solopower hat die notwendigen Zertifikate für den weltweiten Vertrieb bereits im Herbst letzten Jahres erhalten – „als einziger CIGS-Hersteller“, wie Pressesprecher Arthur Rudin von San José aus betont. Im Moment läuft die Produktion noch im Pilotstatus mit nur zwei Megawatt pro Jahr. „Wir haben aber Kreditzusagen vom Nationalen Energiedepartment und vom Staat Oregon zum Aufbau der ersten Produktionsstätte für die Serienfertigung bekommen“, sagt Rudin. Der Produktionsbeginn in Oregon ist für Anfang 2012 geplant. In den kommenden zwei Jahren will Solopower die Produktionskosten verringern, sowohl durch den Skalierungseffekt der Serienfertigung als auch durch eine Steigerung der Wirkungsgrade. „Modultests im Labor haben 14 Prozent in der Zelle Foto: Global Solarergeben, das sind zwölf Prozent am Modul“, sagt Rudin, „das werden wir auch in der Produktion umsetzen.“ Pilotanlagen rund um den Globus sind bereits installiert. Sie sollen Erfahrungswerte unter unterschiedlichen klimatischen Bedingungen bringen.

Ein deutscher Spezialist für flexible Module steht ebenfalls in den Startlöchern für die Markteinführung. PVflex aus Fürstenwalde bei Berlin stellt zwar selbst keine Solarzellen her, hat aber die Zertifizierung seines flexiblen Moduls auf Basis von CIGS-Zellen für den europäischen Markt bereits in der Tasche. Fünf Jahre Entwicklung stecken in dem Produkt Flex FK, das auf Bitumen-, Folien- und Metalldächern großer Hallen aufgeklebt werden kann. Mit CIGS-Zellen von Global Solar und Solarion liegt der durchschnittliche Modulwirkungsgrad bei 9,3 Prozent. Nächstes Jahr will PVflex flexible Module mit einer Gesamtleistung von 50 Megawatt produzieren.

Verkapselungsproblem gelöst

Ein fast doppelter Wirkungsgrad durch die CIGS-Technologie würde es ermöglichen, die gleiche Leistung wie bisher mit solaren Dachbahnen auf einer halb so großen Fläche, mit dem halben Arbeitseinsatz und der halben Klebermengeumzusetzen. Doch die noch recht junge CIGS-Technologie für flexible Zellen birgt auch Unsicherheiten – „in doppelter Hinsicht“, gibt Analyst Stefan de Haan zu bedenken. „Eine Unsicherheit ist der zuverlässige CIGS-Prozess selbst und die andere der Weg weg vom Glas.“ Kunststoffe müssen die Module über die gesamte Lebensdauer schützen. Ob das tatsächlich gelingt, sehe man aber erst in zehn, eigentlich sogar erst in 20 Jahren. Denn CIGS-Zellen reagieren deutlich empfindlicher auf Feuchtigkeit und Wasserdampf als die bereits etablierten Siliziumdünnschichtzellen von Unisolar. Schon kleinste Mengen an Wasser schädigen die Zellen und mindern deren Leistung. Deshalb liegt die Herausforderung bei den CIGS-Zellen in einem sicheren Feuchtigkeitsschutz.

„Das Ziel aller Entwicklungen war eine wasserdichte Frontfolie inklusive Randversiegelung“, sagt Erik Theilig, Geschäftsführer von PVflex. Die Folie muss nicht nur die Feuchtigkeit von den Zellen fernhalten, sondern diese gleichzeitig vor mechanischen Einwirkungen schützen und UV-stabil sein. „Bisher gab es nicht eine Folie, die alle Anforderungen vereint hätte“, erklärt Theilig, „entweder ist es nicht gelungen oder das Material war zu teuer.“ Die Lösung von PVflex sieht daher eine Trennung in zwei Schichten aus unterschiedlichen Folien vor. Die Barriereschicht gegen Feuchtigkeit wird vor der Lamination auf die Zellen aufgebracht. Die Lamination selbst stellt im nächsten Schritt nur noch den UV-Schutz und den mechanischen Schutz her. Mit genaueren Angaben halten sich die Hersteller der flexiblen Module jedoch zurück. „Wir verwenden Materialien, die kommerziell verfügbar sind, die es aber vor zwei Jahren noch nicht gab“, sagt Benjamin Gebien von Global Solar. Im Whitepaper beurteilt EuPD Research die Fortschritte optimistisch: „Die Zertifizierungen nach IEC 61646 bei Solarion und Global haben gezeigt, dass das Thema langzeitbeständige Einkapselung mit Feuchtigkeitsschutz überwunden wurde.“ Was den Vorsprung der neuen CIGS-Module bei den Wirkungsgraden betrifft, könnte er allerdings kleiner ausfallen, alses zurzeit aussieht. Denn auch Unisolar bleibt nicht untätig. Anfang des Jahres gab der Marktführer Steigerungen in zwei Schritten bekannt: „Ab Sommer 2011 werden im Mutterwerk in Michigan/USA flexible Zellen mit zehn Prozent Wirkungsgrad produziert und an Pilotanlagen getestet“, sagt Andrea Bodenhagen von Solar Integrated, einem deutschen Tochterunternehmen von Unisolar, das Systemdesign, Konstruktion, Betrieb und Wartung übernimmt. Das entspricht einem Modulwirkungsgrad von 8,5 Prozent. Für die Umstellung der Produktion drosselt Unisolar kurzfristig die Jahreskapazität um ein Drittel auf 100 Megawatt. In einem zweiten Schritt will der Hersteller ab 2012 einen Modulwirkungsgrad von zehn Prozent erreichen. Erst vor kurzem hat das Unternehmen gemeldet, mit einer sogenannten Nanokristallin-Technologie Zellwirkungsgrade von zwölf Prozent zu erreichen, was das National Renewable Energy Laboratory (NREL) für ein Muster bestätigt habe.

Flexibel für alle Untergründe

Tobias Huschke von Parabel verfolgt die Entwicklungen bei den Modulherstellern sehr genau. „Wir sind im Gespräch mit jedem Hersteller, der für die Produktion von flexiblen Zellen in Frage kommt“, sagt Huschke. Und auch beim Thema Dachbahn zeichnet sich ein Ende der Einschränkungen ab, die durch die beschränkte Produktauswahl der Unisolar-Partner bestand. Die Absage für das Großprojekt mit rund einem Megawatt Leistung gab Parabel den Anstoß, sich aus der Abhängigkeit von den reinen Unisolar-Produkten zu lösen. „2007 ist das Projekt gestorben“, sagt Tobias Huschke, „an dem Punkt haben wir uns aufgemacht, ein eigenes Produkt zu entwickeln.“ Ein leichtes Modul sollte her, das auf allen flachen Dächern verklebt werden kann, ob auf Metall, Bitumen oder auf verschiedenen Folienarten.

Die Berliner haben deshalb ein Produkt mit dem Namen Unitape entwickelt, das vor Ort direkt auf die fertige Dachhaut aufgeklebt wird. Unisolar liefert das Modul, Parabel laminiert ein Rückseitenmaterial darunter, das sozusagen dasMontagesystem ist. Das funktioniert nach Aussagen des Unternehmens sowohl für Bestandsdächer als auch für neu eingedeckte Dachflächen. Die Herausforderung lag darin, ein Rückseitenmaterial für die Module zu finden, das mit Hilfe eines bituminösen Klebers auf einer großen Zahl von Dacheindeckungen verklebt werden kann, das 20 Jahre und länger hält und dabei nicht die Dacheindeckungen zerstört.

Für die Herstellung seiner Unitapes verarbeitet Parabel Unisolar-Module im Rohzustand, ohne die sonst übliche rückseitige Klebeschicht, die die anderen Partnerfirmen nutzen. In einem Werk in Erfurt bereiten Parabel-Mitarbeiter die Unterseite der Module auf und laminieren eine weitere Folienschicht darunter, auf die sie im nächsten Schritt einen bituminösen Kleber auftragen. Dann kommt eine Folie darüber, die den Kleber schützt und während der Montage von den Dachdeckern abgezogen wird.

In der Bedachungspraxis wird dieser Kleber nach Aussage von Parabel schon seit vielen Jahren dafür verwendet, neue Dachbahnen mit alten zu verkleben. „Mit diesem Kleber können wir bis 90 Grad montieren ohne mechanische Befestigung“, sagt Vertriebsleiter Tobias Huschke, „also theoretisch auch in Fassaden.“ Unitapes können auf Bitumen,Metall und unterschiedlichen Folienmaterialien, mit Ausnahme von PVC, verklebt werden.

Auch Andrea Bodenhagen von Solar Integrated sieht den Vorteil des Verfahrens. „Parabel hat eine besondere Klebetechnik entwickelt, mit der die Module vor Ort auf dem Bedachungsmaterial angebracht werden können, während die Verklebung mit den Dachbahnen von Unisolar im Werk durchgeführt werden muss.“ Sie hält das Produkt vor allem gut geeignet „für bestehende Dächer, die zum Zeitpunkt der Photovoltaikinstallation nicht neu eingedeckt werden“.

Testen vor dem Kleben

Um die Qualität zu sichern, kooperiert Parabel fast ausschließlich mit Dachdeckern, die die Dachfläche vor der Installation auf ihre Haltbarkeit bewerten. „Entscheidende Herausforderung ist die Klebetechnik“, sagt Huschke, „Probleme, die in der Vergangenheit mit flexiblen Modulen aufgetreten sind, hatten immer mit der Klebung zu tun.“ Der Dachdecker schneidet deshalb einen Probestreifen aus der Dachhaut aus. Parabel führt dann damit im Labor Klebe- und Abzugstests durch. Nur bei positivem Ergebnis kann man die Parabel-Bahn auf die Dachbahn aufkleben. Diese individuelle Prüfung ist nach Ansicht von Huschke notwendig,weil sich die Zusammensetzung von Folien immer wieder ändere und auch Umwelteinflüsse die Materialien verändern könnten. Parabel ist für das Befestigungssystem verantwortlich, die Gewährleistung für die Leistung der Module bleibt allerdings beim Modulhersteller.

Tobias Huschke ist überzeugt, dass die Kosten für flexible Module in den kommenden fünf Jahren sinken werden – sowohl durch den Skaleneffekt als auch durch mehr Wettbewerb. Die Technologie biete ein großes Kosteneinsparpotenzial, auch wenn die Herstellung komplizierter ist als bei gläsernen Modulen. Bei Anlagen in der Größenordnung zwischen 200 und 500 Kilowattpeak könne sein Unternehmen das Kilowattpeak mit den eigenen Unitape-Modulen bereits jetzt schlüsselfertig für 2.400 bis 2.600 Euro anbieten. Huschke sieht auch einen Vorteil der neuen Parabel-Methode gegenüber dem Aufständern flexibler Solarbahnen auf gekanteten Metallblechen: „Triple-Junction bringt flachliegend so gute Erträge, dass eine Aufständerung von fünf oder zehn Grad sich nicht rechnet“, sagt Huschke. Der Mehrertrag sei vernachlässigbar und ersetze die Mehrkosten für das Metall nicht. Diese Mehrkosten werden außerdem noch mehr zu Buche schlagen, wenn die Modulpreise weiter fallen und die Rohstoffpreise weiter steigen sollten.

Für die nahe Zukunft verfolgt Parabel zwei weitere Ziele: „Eine Lösung für verpachtete Dachflächen, auf denen sich die Module problemlos ablösen lassen, steckt in der Entwicklung“, sagt Tobias Huschke. Das Unternehmen stellt dazu dieses Jahr ein Unitape mit Klettverschluss vor. Außerdem arbeitet es an einem Klebstoff für PVC-Foliendächer.

Ob die neuen Entwicklungen den flexiblen Modulen zum Durchbruch verhelfen, bleibt abzuwarten. Nach Studien von EuPD Research wurden in Deutschland schon 2009 über zwei Gigawatt Module auf Industrieflachdächern installiert – die meisten davon dürften verglaste, starre Module gewesen sein. Auch Analyst Stefan de Haan ist skeptisch, was die flexiblen Module angeht. Er glaubt, dass das Marktsegment im Vergleich zu dem der Glasmodule klein bleiben wird und zusätzlich dieses Jahr zwischen 100 und 200 Megawatt Produktionskapazität denkbar sind. Für diejenigen, die in der Nische aktiv sind, ist allerdings auch das eine ganze Menge.