Wolfram Palitzsch ist ein Tüftler mit Sinn für die Photovoltaik. Noch vor Monaten sah man ihn bis spätabends im Labor der Loser Chemie GmbH im sächsischen Hainichen stehen und dunkel beschichtete Glasplättchen in Lösungsmittel eintauchen, um zu prüfen, ob sie dadurch durchscheinend werden. In letzter Zeit jedoch vertauscht er häufig seinen Labormantel gegen einen Businessanzug. Dann ist der technische Betriebsleiter zusammen mit seinem Chef Ulrich Loser unterwegs in Deutschland, Japan oder den USA, um Marketing zu machen. Seine Methode, mit der Halbleitermetalle aus Dünnschichtmodulenisoliert werden können, wird zunehmend interessanter.

Kein Wunder, denn die Produktion von CIS-/CIGS-Modulen, die Kupfer und Indium enthalten, und von Cadmiumtellurid-Modulen wächst stetig. Das Institut für Zukunftsstudien und Technologiebewertung und das Fraunhofer-Institut für System- und Innovationsforschung haben in einer Studie einen Anstieg der Leistung installierter Module dieser Typen von heute 21,1 Gigawatt Peak auf 2.440 Gigawatt im Jahr 2050 vorhergesagt. Das führt jedoch zu einem gewaltigen Hunger nach Rohstoffen. Lag beispielsweise der Bedarf an Indiumvergangenes Jahr bei etwa zehn Tonnen, so werden 2050 voraussichtlich 580 Tonnen benötigt. Das entspricht der gesamten Jahresproduktion von Indium im Jahr 2006. Ähnlich sind die Prognosen für Tellur. 2010 wurden zwei Tonnen produziert, für 2050 sind 302 Tonnen prognostiziert. Allein im Zeitraum von Juli 2009 bis Februar 2011 kletterte der Preis für Indium auf fast das Doppelte, von 340 US-Dollar je Kilogramm auf 605 Dollar. Auch für Tellur erhöhte sich der Preis bereits stark. Er stieg von 150 Dollar auf 320 Dollar je Kilogramm. Dass es sich bei dieser Entwicklung lohnt, ein Recycling anzubieten, liegt auf der Hand. Das giltauch für das Glas, allerdings aus einem anderen Grund. Es fällt in sehr großen Volumina an.

Startschuss aus dem Radio

Im August 2010 hörte Wolfram Palitzsch im Radio, was mit dem Schrott laminierter Module eines in Konkurs gegangenen Thüringer Herstellers geschehen sollte. „So ein Unsinn, Cadmiumtellurid einfach auf den Müll zu werfen und für die Entsorgung viel Geld zu bezahlen“, sagt er. Das war für ihn der Startschuss, sich der offenen Fragen anzunehmen.

Es war nicht das erste Mal, dass der promovierte Silizium-Chemiker mit Abfällen aus der Photovoltaikindustrie experimentierte. Bei Loser Chemie werden aus Aluminiumhydroxid Chemikalien für die Reinigung von Abwässern hergestellt. Und bei der Suche nach einem billigen Grundstoff für diese Produkte stieß er auf Abfälle aus der Herstellung siliziumhaltiger Zellen für Photovoltaikmodule, die auf der Rückseite mit Aluminium beschichtet sind.

Palitzsch entdeckte eine Chemikalienkombination, mit der sich bei Raumtemperatur nicht nur Cadmiumtellurid von den Trägergläsern ablösen lässt, sondern auch Halbleiterverbindungen aus Kupfer, Indium, Gallium, Selen oder Schwefel. Einschließlich der Kontaktbeschichtungen. Für die großtechnische Umsetzung des Modulrecyclings vereinfacht dies nicht nur die Verfahrensentwicklung,sondern auch den Anlagenbau. „Um Daten zu sammeln, war es für die Pilotversuche im Zehn-Tonnen-Maßstab wichtig, die verschiedenen Abfälle getrennt aufzuarbeiten“, sagt Palitzsch, „aber später sollen alle relevanten Modultypen auf Nicht-Silizium-Basis gemeinsam aufgearbeitet werden.“ Eine größere und automatisierte Referenzanlage zum Verarbeiten unlaminierter Produktionsabfälle würde man bei Loser Chemie gerne bauen, aber die muss nicht unbedingt an einem der jetzigen Betriebsstandorte stehen. „In den USA ist unsere Methode auf großes Interesse gestoßen, auch weil sie sich dazu eignet, Beschichtungen von Flachbildschirmen und Energiesparlampen abzulösen, die aus seltenen Erden bestehen.“ Recycling von Dünnschichtmodulen auf Nicht-Silizium-Basis könnte ein gutes Geschäft werden. Wen wundert es da, dass Loser Chemie nicht das einzige Unternehmen ist, das sich dafür interessiert. Bei Saperatec ist man dabei, eine Pilotanlage hierfür zu bauen, und wartet auf deren Betriebsgenehmigung. Und bis die installierten Module ihr Lebensalter erreicht haben, will man sich bei dem Bielefelder Unternehmen, wie auch bei Loser Chemie, auf das Recyceln von Produktionsabfällen konzentrieren.

Bei laminierten Modulen ist das Recycling schwieriger. „Damit die Module möglichst lange funktionieren, ist eine stabile Laminierung essenziell,welche deren Aufschluss erschwert“, sagt Sebastian Kernbaum, Geschäftsführer von Saperatec. „Wird sie künftig weiter verstärkt, wird das Recycling aufwendiger und somit teurer. Darauf werden sich die Modulproduzenten einstellen müssen“. Er will, ebenso wie bei Loser Chemie, die extrahierten und getrockneten Dünnschichtmaterialien nicht selbst aufarbeiten. „Sobald man die Metalle trennt, reinigt und verkauft, wird man zum Chemikalienproduzenten und muss die Produkte aufgrund unserer Gesetzgebung registrieren lassen. Und das ist sehr teuer“, sagt Ulrich Loser.

Über 99 Prozent Reinheit nötig

Damit die recycelten Metalle wieder dazu verwendet werden können, neue Module herzustellen, ist eine Reinheit von 99,999 Prozent notwendig. Dahin kommen dieExperten in mehreren Schritten. Ein Verfahren, mit dem Indium in einem Schritt mit 99,6 Prozent Reinheit aus einer Lösung isoliert werden kann, in der bis zu zwölf Stoffe enthalten sein können, hat Martin Bertau, Professor an der Bergakademie Freiberg, zur Isolierung von Indium aus Elektronikschrott entwickelt. Palitzsch hat es probeweise auf eine metallhaltige Lösung aus seinen Pilotversuchen angewendet und dabei Indium in einer Reinheit von 95 Prozent extrahiert. Nun will Bertau in Kooperation mit Loser Chemie die Methode modifizieren, um damit weitere Dünnschichtmetalle zu gewinnen. Ein diffiziles Unterfangen. „Bereits geringe Abweichungen vom idealen Verfahrensablauf können die Trennschärfe erheblich herabsetzen“, sagt Bertau. Seien die einzelnen Metalle aber erst einmal getrennt, sei die wichtigste Hürde für ihre weitere Reinigung bewältigt.

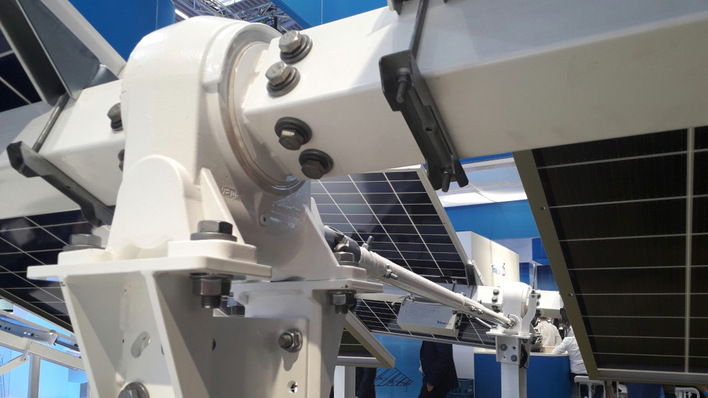

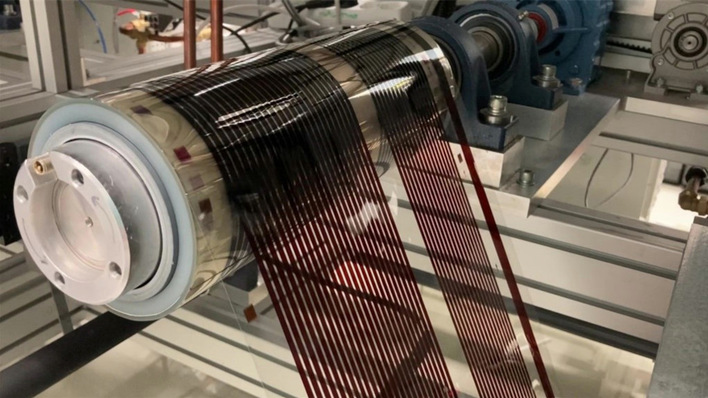

First Solar betreibt schon seit Jahren an den Produktionsstandorten Anlagen zum Recyceln von Modulen aus eigener Produktion. Darin werden diese zuerst im Schredder und dann in einer Hammermühle zerkleinert. In den Laugungstrommeln können anschließend unter Einwirkung von Schwefelsäure und Wasserstoffperoxid nach Unternehmensangaben 95 Prozent des Cadmiumtellurids zurückgewonnen werden. Kommerziell zu recyceln ist bei dem Unternehmen nicht beabsichtigt, sondern man befasstsich mit der Materie, weil es derzeit noch keinen Markt für diese Dienstleistung gibt, und bietet Kooperationen an. „Die Modulhersteller müssen sich dafür interessieren, dass sich Unternehmen entwickeln, die Produkte mehrerer Hersteller recyceln können. Denn das wird sich günstig auf die Recyclingpreise auswirken“, sagt Andreas Wade, Leiter der Abteilung für nachhaltige Entwicklung bei First Solar. „Auch ein einheitliches europäisches System nach dem Vorbild von PV Cycle könnte sich positiv auswirken.“ Diese von Wade angesprochene Dienstleistung bietet das kanadische Unternehmen 5N Plus bereits an. Der Metallveredler schließt nicht nur einen Kreislauf, so dass Cadmiumtellurid, zum Beispiel aus den Recyclinganlagen von First Solar, wieder durch den Modulhersteller verwendet werden kann. Der isoliert in seinen Anlagen nämlich nur die Metallverbindung aus den ausgemusterten Modulen, aber reinigt sie nicht selbst. 5N Plus meldet, mit seinem Verfahren Ausbeuten von 95 Prozent zu erreichen. Die Ausbeute spielt neben der Reinheit eine essenzielle Rolle. Ist sie zu gering, wird ein Verfahren unwirtschaftlich. Am nachhaltigsten ist es, wenn es der Recyclingbranche gelingt, geschlossene Kreisläufe aufzubauen und ihre Prozesse soweit zu entwickeln, dass möglichst wenig Rohstoffe verloren gehen.„Auch aus CIGS- und CIS-Modulen können wir die einzelnen Metalle schon hochrein darstellen und wieder verkaufen. Aber hier sind die Ausbeuten zurzeit noch etwas geringer als 95 Prozent wie bei den Cadmiumtellurid-Modulen“, sagt Marc Suys, Gründer und Vizepräsident der Abteilung für nachhaltige Entwicklung und Umweltangelegenheiten der Firma.

Glasrecycling machbar

5N Plus reinigt aber nicht nur Metalle. Die Besonderheit bei dem angewendeten Verfahren ist, dass aus dem recycelten Glas wieder hochwertiges Floatglas hergestellt werden kann. Für Fenster, Tischplatten und Fassadenverkleidungen. Bisher konnten daraus nur geringerwertige Produkte wie Schaumglas oder Glaswolle produziert werden. „Wir arbeiten an Verfahren, mit denen alle Module eines Typs miteinander recycelt werden können“, sagt Suys. Ein großes Ziel, denn je nach Hersteller gibt es erhebliche Unterschiede in der Laminierung sowie den Stärken der Gläser und Metallbeschichtungen. Eine 5N-Plus-Niederlassung gibt es auch im brandenburgischen Eisenhüttenstadt, wo CdTe und CdS für den europäischen Markt gereinigt werden. Auch dort will man künftig Modulschrott recyceln.

Den Schritt hin zur hochwertigen Glasverwertung hat man bei Loser Chemie in Zusammenarbeit mit der Reiling Glas Recycling GmbH & Co. KG und dem Floatglashersteller Saint-Gobain Glas Deutschland ebenfalls schon geschafft. Ungefähr 95 Euro je Tonne Scherben für die Flachglasproduktion kann man verlangen. Lassen sich diese nur für die Herstellung von Glaswolle verwenden, liegt der Erlös etwa 30 Euro darunter. „In unserer Pilotanlage haben wir aus zehn Tonnen unlaminierter Modulabfälle nahezu zehn Tonnen Scherben für die Floatglasproduktion hergestellt“, sagt Wolfram Palitzsch. Das ist keineswegs trivial, denn hier gelten sehr hohe Qualitätsansprüche. „Die Scherben dürfen nur mit maximal fünf bis sieben Gramm Keramik oder Steinen je Tonne belastet sein“, erklärt Roland Pohl, Leiter des Qualitäts- und Produktmanagements bei Reiling. Problematisch sei noch das Recycling von Glas aus amorphen oder mikromorphen Siliziummodulen. „Dieses Glas kann bislang nur minderwertig verwendet werden, denn es ist beim Recyceln in der Flachglasaufbereitungsanlage noch nicht möglich, die Siliziumbeschichtung vollständig zu entfernen“, sagt Pohl. Dass das Recycling auch von den Floatglasproduzenten gewollt ist, zeigt das Beispiel Saint-Gobain. Für Detlev Rebenstorff, Prokurist und Leiter der Umweltpolitik des Unternehmens, werden die Scherben aus der Photovoltaik künftig eine große Bedeutung für die Glasproduktion haben. Schon heute mengt der Glashersteller bei der Floatglasproduktion Scherben mit einem Anteil von bis zu 25 Gewichtsprozent des fertigen Glases zu den Rohstoffen bei. „Dadurch werden nicht nur Rohstoffe eingespart, sondern auch Energie, denn es ist günstiger, Scherben zu schmelzen als die körnigen Rohstoffe“, sagt Rebenstorff.

Ob das Recycling der Dünnschichtmetalle auch den Preisanstieg der Rohstoffe zu dämpfen vermag, ist noch ungewiss. Das hängt auch davon ab, welcher Anteil der Nachfrage dadurch gedeckt werden kann. „Wahrscheinlich ist der Prozentsatz sehr gering, denn der Bedarf der Modulindustrie wächst stetig“, sagt dazu 5N-Plus-Gründer Marc Suys. Der Recyclinganteil dürfte erst signifikant steigen, wenn die Zahl der ausrangierten Module in eine ähnliche Größenordnung kommt wie die Zahl der Module, die neu produziert werden.