Wie ein Torpedo liegt die Stahlflasche im warmen Wasser. Geräuschlos strömt das Gas aus der Abfüllstation in sie hinein. Kein Zischen, kein Nebel, nur ein leises, metallisches Vibrieren im Innern des Tanks, als Klaus Bomhard das Ventil öffnet. „Alles dicht“, befindet der Leiter des Füllwerkes von Linde Gas in Unterschleißheim bei München. Das ist wichtig, denn der wuchtige Stahlkoloss zu seinen Füßen birgt 600 Liter flüssiges Schwefelhexafluorid. Es ist weder giftig noch korrosiv, dafür aber extrem klimaschädlich. Es heizt die Atmosphäre auf wie kaum ein anderes Gas. Bei der Herstellung von Dünnschichtmodulen aus Silizium wird Schwefelhexafluorid benutzt, um die Kammern zu reinigen, in denen das Silizium abgeschieden wird. Das reaktive Fluor aus dem Gas frisst die Siliziumkruste von den Wänden der Kammer. Großreinemachen mit Lappen und Eimer hilft nichts.

Die Reinigung der Siliziumkammern ist ein aufwändiger Schritt in der Fertigungskette. Manche Hersteller verwenden Stickstofftrifluorid oder Kohlenstofftetrafluorid, Klimakiller mit ähnlicher Wirkung. Damit kein Mikrogramm entweicht, ist der Abfüllprozess beim Gashersteller vollautomatisiert. Bis zur Auslieferung werden die Gebinde immer wieder auf Dichtheit geprüft. „Wir beliefern Solarhersteller in ganz Europa“, sagt Klaus Bomhard. Seit 2008 mischt und füllt Linde auch Trimethylbor ab, um die Siliziumschicht mit Bor zu dotieren. Die Anlage wird demnächst erweitert, damit die Nachfrage aus der Solarindustrie weiter bedient werden kann. In Unterschleißheim stellt Linde keine Gase her, hier werden die Gase vielmehr gereinigt und für die Solarindustrie aufbereitet, sprich: gemischt und verdünnt. Wer eine dampfende Chemikalienküche erwartet, wird enttäuscht. Die Gase sind nämlich nicht nur schädlich, sondern vor allem sehr teuer. Verschwendung kann sich keiner leisten. „Die Gaskosten machen ungefähr zehn bis 20 Prozent der Produktionskosten für die Module aus“, bestätigt Roland Sillmann, Technikchef bei Inventux in Berlin. Inventux fertigt mikromorphe Siliziummodule: also mit Schichten aus amorphem und mikrokristallinem Silizium übereinander. „Das Glas schlägt ebenfalls mit zehn bis 20 Prozent zu Buche.“ Karl-Heinz Stegemann von Signet Solar sieht das ähnlich: „Die größten Kostenfaktoren sind das Glas, die Gase und die Energie.“

Signet Solar stellt in Mochau bei Döbeln amorphe Siliziumschichten auf 5,7 Quadratmeter großen Gläsern her. „Gase und Medien verursachen zwölf bis 13 Prozent der Kosten, die Gläser auf der Frontseite und auf der Rückseite 23 Prozent. Rund 60 Prozent des Modulpreises sind Materialkosten“, rechnet Stegemann vor. Glas und Gas: Darum dreht sich in der Produktion der Dünnschichtmodule beinahe alles. Lagerung, Aufbereitung, Nutzung und Nachbehandlung der Gase sind die wichtigsten Kostenfaktoren. Dass ein Fünftel des Gases sich auf dem Weg in der Prozesskette von der Synthese bis zum Solarmodul verflüchtigt, ist nur ein Gerücht, obwohl es sehr beharrlich durch die Fachpresse geistert. So eine Verschwendung könnte sich niemand leisten.

Geld verdampft in den Reaktoren

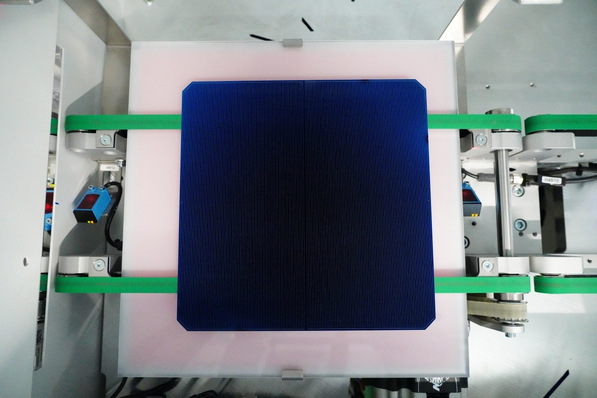

Ansatzpunkt um Kosten zu sparen sind die Abscheidekammern, auch Reaktoren genannt, in denen je nach Hersteller amorphe oder mikrokristalline Siliziumschichten auf das Glassubstrat aufgetragen werden. „Sie sind der teuerste Teil einer Produktionslinie“, meint Dean O'Connor, Chef des weltweiten Solargeschäfts bei Linde.Für die Kosten sind einerseits die Preise für die Gase entscheidend, andererseits die Verweildauer der Module in den Reaktoren. Leerlaufzeiten entstehen, wenn die Kammern in regelmäßigen Abständen sauber gemacht werden müssen. „Zwischen fünf und 15 Prozent der Produktionszeit verbringen die Module in der Abscheidung. Die Fertigung stoppt, wenn die Kammern gereinigt werden.“ Jörg Kienzle, Werksleiter bei Inventux, rechnet vor: „Zur Reinigung der Abscheidekammern benötigen wir rund eine Tonne Stickstofftrifluorid pro Megawatt Modulleistung.“ Inventux benutzt Maschinen von Oerlikon Solar und Eigenentwicklungen. Signet Solar in Mochau bei Döbeln hingegen setzt Equipment von Applied Materials ein. „Jedes Glas wird fünffach beschichtet, um den Halbleiter aufzubringen. Es durchläuft dabei zwei Kammern. Derzeit haben wir fünf Abscheidekammern in Betrieb, eine sechste und siebente sind im Dezember geplant“, berichtet Technikchef Karl-Heinz Stegemann. „Die Abscheidung dauert 20 Minuten, weitere 20 Minuten benötigen wir zum Aufheizen der Gläser und zu ihrer Abkühlung. Das macht in der Summe rund 40 Minuten. Je Stunde laufen zwölf Gläser durch die Abscheidung. Mit zwei zusätzlichen Kammern erreichen wir 18 bis 20 Gläser.“

Keine einfachen Alternativen

Um die schädlichen Treibhausgase möglichst schnell zu ersetzen, bietet Linde den Solarherstellern eine Alternative an: reines Fluor. „Wir setzen seit mehr als zehn Jahren die On-Site-Fluortechnologie ein, bei der Fluorgas als Ersatz für Stickstofftrifluorid oder Schwefelhexafluorid angewendet wird“, erläutert Andreas Weisheit, Projektmanager von Linde Gas. „In der Halbleiterindustrie und in der Fertigung von Flachbildschirmen ist diese Technik bereits im Einsatz.“ Dort ist der Kostendruck noch stärker, und es werden deutlich größere Mengen an Reinigungsgasen benötigt. Da sich gasförmiges Fluor nur schwer verdichten lässt und unter Druck sehr aggressiv reagiert, wird es nicht transportiert, sondern vor Ort im Fluorgenerator aus der chemisch stabileren Flusssäure gewonnen. Der Fluorgenerator steht direkt neben der Modulfertigung.Nach Angaben von Linde sind mit dieser Technologie 20 Prozent weniger Reinigungsgase nötig. Diese Methode schont zwar das Klima, bringt für die Hersteller aber auch neue Probleme mit sich: Fluor ist extrem aggressiv und greift sogar Edelstahl an. Man muss genau wissen, wie damit umzugehen ist.

In Osterweddingen in Sachsen-Anhalt hat der Modulhersteller Malibu Anfang Juni 2009 eine neue Fabrik für Dünnschichtmodule aus amorphem Silizium eröffnet. Als erster deutscher Modulhersteller erprobt Malibu den Fluorgenerator. Geschäftsführer Konrad Kaiser: „Der neue Reinigungsprozess eliminiert nicht nur eine wesentliche Emissionsquelle dieses Treibhausgases. Auch die Fertigung wird dadurch schneller und benötigt weniger Material.“ Umweltprobleme und Herstellungskosten sinken.

Noch hält sich die Branche zurück

Das klingt gut. Aber die Branche hält sich noch zurück. „Wir evaluieren den neuen Fluorgenerator“, sagt Jörg Kienzl von Inventux. „Der Wechsel von Stickstofftrifluorid zu Fluor ist prinzipiell zu begrüßen. Doch die Fluorerzeugung aus Flusssäure bedarf eines hohen Aufwands im Betrieb und in der Sicherheitstechnik.“ Beispielsweise benötigt die gesamte Installation wegen der Korrosivität des Fluors doppelte Rohrleitungen. Auch Gerold Büchel, der die Abteilung für Abscheidetechnik beim Fabrikausstatter Oerlikon Solar leitet, übt sich in Zurückhaltung: „Wir evaluieren derzeit das Flusssäure-System von Linde. Die Kostenvorteile des neuen Fluorgenerators sind noch zu gering.“ Denn auch wenn Linde einen höheren Durchsatz verspricht, lohnt sich die Investition erst, wenn die Reinigung mit Fluor um 30 bis 50 Prozent billiger ist als die herkömmliche Methode. „Fluor ist sehr korrosiv. Der Generator erfordert deshalb eine komplexe Technologie und ein neues Design für die Gasführung in die Abscheidekammern und für die Kammern selbst“, bestätigt Büchel die Einschätzung seines Berliner Kollegen. Die Technologie mit Schwefelhexafluorid oder Stickstofftrifluorid ist hingegen etabliert und bewährt. „Diese Reinigungsgase kann man leicht herstellen und transportieren“, urteilt Büchel. „Sie werden in der Gasaufbereitung in Fluorradikale gecrackt und lassen sich leicht in die Abscheidekammern einbringen. Natürlich dürfen sie nicht in die Atmosphäre gelangen, aber das ist kein großes Problem.“ Die meisten Fabrikausstatter und Produzenten gehen daher zunächst den einfacheren und schnelleren Weg: „Wir werden vorerst den Verbrauch an Reinigungsgasen durch intelligente Prozesstechnik senken“, meint Karl-Heinz Stegemann von Signet Solar. Mehr will er nicht verraten. Nur so viel: Auch Stegemann hat mit dem Fluorgenerator als Option geliebäugelt. Aber er will zunächst die Ergebnisse von Malibu abwarten.Silan reagiert explosiv

Neben den Reinigungsgasen macht Silan den Löwenanteil des Umsatzes mit Solargasen aus. Dünnschichtmodule werden aus Silan gefertigt. Das Gas ist dem Methan ähnlich, nur dass hier ein Siliziumatom anstelle des Kohlenstoffs von vier Wasserstoffatomen umringt ist. In der Glasindustrie wird es zum Beispiel genutzt, um Antireflexschichten aus Siliziumnitrid aufzubringen. Auch die Automobilindustrie setzt es dafür ein. Im Unterschied zu den Klimagasen oder Fluor bringt Silan ein anderes Problem mit sich: „Silan ist selbstentzündlich“, sagt Klaus Bomhard von Linde. Daher halten die Gaslieferanten in der Regel keine großen Mengen vor. Es wird beinahe direkt auf Abruf produziert. Der Vorlauf von der Gasbestellung bis zur Anlieferung beträgt wenige Tage.„Im Augenblick steigt die Nachfrage aus der Solarbranche“, sagt Bomhard. „Davon profitieren wir, denn die Hableiterbranche hat Probleme.“ Die Chipindustrie ist traditionell der wichtigste Abnehmer im Geschäft mit Silizium. Mit dem weltweiten Ausbau der Produktionskapazitäten für Siliziummodule geht Bomhard die Arbeit nicht aus, auch wenn die Modulhersteller zurzeit fieberhaft daran arbeiten, den Bedarf an Silan zu minimieren. Ein Beispiel: Oerlikon Solar hat seine Abscheidereaktoren für mikromorphe Solarmodule streng auf Diät gesetzt. Für ein Standardmodul von 1,4 Quadratmetern Fläche werden jetzt 25 Liter Silan benötigt. Vor wenigen Jahren lag der Verbrauch noch um ein Vielfaches darüber. Karl-Heinz Stegemann von Signet Solar will keine konkrete Zahl nennen, sagt aber so viel: „Wir haben den Silanverbrauch gegenüber dem Start der Fabrik im Herbst 2008 um 75 Prozent reduziert.“ Durch optimierte Schichtdicken, genau kalkulierte Prozessparameter und Durchlaufzeiten lässt sich das Silan besser ausnutzen. Allerdings macht das Silizium noch kein Solarmodul. Die Halbleiterschichten werden in den Abscheidekammern mit Fremdatomen dotiert, um ihre elektrischen Eigenschaften zu verbessern. Für die positiv leitende Schicht (p-Layer) wird elektronenarmes Bor verwendet. Dafür braucht man Moleküle, die Bor abgeben können, also Diboran oder Trimethylbor. Die negativ geladene Schicht (n-Layer) entsteht durch einen Elektronenüberschuss, den Phosphoratome im Silizium erzeugen. Das Phosphor stammt aus einem anderen Prozessgas: Phosphin. Man setzt es unter anderem in Getreidesilos als Schädlingsbekämpfungsmittel gegen Mäuse und Insekten ein. Beim Menschen löst es Erbrechen und Lungenödeme aus.

Auch die Borspender sind schädlich für die Gesundheit. Und: Je giftiger ein Gas ist, desto mehr Kosten verursacht es. Man muss es möglichst dicht einpacken, das Handling erfordert größte Vorsicht. Also versucht man, den Verbrauch so gering wie möglich zu halten und mit möglichst niedrigen Konzentrationen zu arbeiten. Ein halbes bis zwei Prozent bei Trimethylbor. Phosphin wird als zweiprozentige Gasmischung in einer Matrix aus Wasserstoff oder Silan ausgeliefert.

Teure Nachbehandlung der Gase

Das Handling der Gase verursacht enorme Kosten. Die Technik zur Aufbereitung der Abgase aus den Abscheidekammern nennt man Abatement. Vakuumgedichtete Stränge führen aus den Reaktoren in eine Brennkammer. Dort werden Silan, Trimethylbor und Phosphin verbrannt. Filtersysteme und eine Waschanlage für die Abgase der Verbrennungsstufe nehmen die Schadstoffe auf. Die Produktionslinien benötigen außerdem Sicherungssysteme, um die Anlagen bei Leckagen automatisch zu stoppen und zu verhindern, dass die Gase unkontrolliert austreten. „Die Gasaufbereitung einer KAI erfüllt einen hohen Sicherheitsstandard, um überhaupt keine Gase abzugeben“, sagt Gerold Büchel von Oerlikon Solar. KAI heißen die Abscheidekammern von Oerlikon, mit denen die Modulhersteller ihre Glassubstrate beschichten. „Ab zehn Millibar Druck in der Anlage schaltet sie automatisch ab und pumpt die Gase aus dem Prozess“, erläutert Büchel. „Gasdetektoren schalten bei Leckagen ab. Das heißt: Alle potenziellen Leckagen an den Rohranschlüssen oder Ventilen sind in dichten Boxen verschlossen, um die Gase absaugen zu können.“ Dieser Aufwand kostet eine Kleinigkeit: „Die Sicherheitstechnik, um den Austritt von Gasen zu verhindern, ist nicht billig“, sagt Büchel. Für eine KAI, Modell 1200, kostet das Abatement immerhin 400.000 Euro. „Darin stecken rund zehn Prozent der gesamten Kosten für die Abscheidekammern.“Bei Inventux in Berlin wird die Gasüberwachung noch weiter getrieben, um teure Produktionsausfälle zu verhindern.„Dem Abgas-Abatement ist eine redundante Ersatzanlage nachgeschaltet“, erklärt Werksleiter Jörg Kienzle. „Erst wenn auch diese Technik versagt, folgt der automatische Abbruch der Produktion.“

Neue Herausforderungen

Bei den Gasen sind längst noch nicht alle Einsparmöglichkeiten ausgeschöpft und auch noch nicht alle Kandidaten identifiziert. Die Hersteller jedenfalls nehmen den Fertigungsprozess genau unter die Lupe. So will Inventux den Verbrauch an Diethylzink (DEZ) senken. DEZ dient zur Abscheidung des transparenten Frontkontakts (TCO) aus Zinkoxid. „Das flüssige DEZ wird in der Anlage bei rund 60 Grad Celsius verdampft“, sagt Roland Sillmann, Technikvorstand bei Inventux. „Anschließend gelangt das Gas in den Vakuumreaktor, wo es mit Wasserdampf reagiert. Dieser Prozess läuft bei 160 Grad Celsius ab. Perforierte Gasduschplatten bringen das DEZ und damit das TCO gleichmäßig auf.“ Je besser das DEZ ausgenutzt wird, desto weniger Zinkoxid setzt sich an den Duschplatten ab. Das ist ein Knackpunkt in diesem Teil der Modulfertigung: Die Duschplatten müssen regelmäßig ausgebaut und mit dem Sandstrahler behandelt werden, denn ab einer bestimmten Dicke blättert das Zinkoxid vom Werkzeug.Signet Solar hat das Problem auf andere Weise gelöst: „Das Frontglas kommt mit der fertigen TCO-Beschichtung aus Japan“, sagt Karl-Heinz Stegemann. „Als Frontelektrode verwenden wir fluordotiertes Zinnoxid.“ Und da tut sich gleich die nächste Baustelle auf. Die Oxide von Zinn oder Zink kommen auch in anderen Bereichen zum Einsatz: als Nanopartikel in Cremes, Schmiermitteln oder Medikamenten. Sie reichern sich in Grundwasser und Boden an. Welche Folgen sie für die Gesundheit haben, weiß bisher niemand.