Ingrid Hädrich will die etablierte Ordnung im Solarmodul über den Haufen werfen. Zusammen mit Projektpartnern entwickelt die Leiterin des Teams „Moduleffizienz und neue Konzepte“ am Fraunhofer-Institut für Solare Energiesysteme ein randversiegeltes Solarmodul, dessen Aufbau wesentlich einfacher ist als der von heutigen Modulen. „Unsere Partner haben die Modulfertigungslinie konzipiert und erproben derzeit einzelne Anlagenteile“, sagt die Wirtschaftsingenieurin, „bis Ende des Jahres wollen wir die Modullinie auf dem Markt anbieten können.“ Das Versprechen: Dank der TP Edge getauften Technologie sollen sich kristalline Module deutlich günstiger fertigen lassen – was sich auch auf die Verkaufspreise auswirken dürfte.Hädrich befindet sich mit ihren Projektpartnern, dem Freudenstädter Anlagenbauer Gebr. Schmid und dem Neuhausener Maschinenbauer Bystronic Lenhardt, in guter Gesellschaft: Verschiedene Unternehmen haben sich in den vergangenen Jahren angeschickt, den Aufbau von kristallinen Siliziummodulen zu verändern, um die Herstellungskosten zu senken und die Effizienz der Module zu erhöhen. Gleich mehrere Ansätze zielen darauf ab, den Laminierprozess aus der Modulfertigung zu eliminieren.

Ende einer Hassliebe

Denn im Gegensatz zu den großen Fortschritten, die die Branche im Lauf der Zeit bei den Solarzellen gemacht hat, hatsich die Produktionstechnologie für Solarmodule mit kristallinen Zellen in den vergangenen 30 Jahren kaum verändert. Vorne sorgt eine laminierte Folie, meist aus EVA (Ethylenvinylacetat), für die zuverlässige Verbindung zwischen Deckglas und Zellen und verhindert, dass Feuchtigkeit eindringt, hinten leistet eine zweite EVA-Folie das Gleiche zwischen Zellen und Rückseitenfolie. EVA ist bei den Modulherstellern beliebt, weil das Material billig ist und die Branche inzwischen sehr viel Erfahrung mit diesem Kunststoff sammeln konnte. EVA ist bei den Modulherstellern aber auch verhasst, weil der Laminierprozess für die Vernetzung lange Zykluszeiten erzwingt und eine aufwändige Qualitätssicherung verlangt.„Wir vermeiden diese Probleme, indem wir ein Konzept aus der Isolierglasindustrie auf Solarmodule übertragen“, sagt Ingrid Hädrich. Bei TP Edge sind die Zellen in einem luftgefüllten Zwischenraum mit Klebepunkten fixiert, über und unter ihnen sitzt jeweils eine Glasplatte als Abschluss, die obere ist antireflexbeschichtet. „Den Rand des Moduls dichten wir mit einem Material auf Butylbasis ab, das in ähnlicher Ausführung seit vielen Jahren in der Isolierglasbranche eingesetzt wird“, erläutert Hädrich. TP Edge ist zum Patent angemeldet. Mit dem neuen vollautomatischen Produktionsprozess sind Taktzeiten von 45 Sekunden möglich – im Vergleich zu rund zehn Minuten für die Laminierung. Die reinen Modulkosten ohne Zellen sinken laut Hädrich dadurch um 30 bis 35 Prozent. „Die EVA-Schicht hat auch gut zwei Prozent der einfallenden Strahlung absorbiert, die nun bei TP Edge zur Zelle gelangen“, nennt Hädrich einen weiteren Vorteil. Und die Technologie eigne sich sowohl für rahmenlose Module als auch für solche mit Alu-Einfassung.

Hagel- und Flächenlasttests nach IEC-Norm werden derzeit durchgeführt, ebenso Temperaturwechsel- und Feuchte-Wärme-Prüfung. Weitere, auch über die Norm hinausgehende Prüfungen stehen noch aus. Da mutet der Plan der Projektpartner, TP-Edge-Module noch in diesem Jahr zu zertifizieren, zumindest ambitioniert an. Und natürlich hat die Technologie auch einen Nachteil: das Modulgewicht. Die Module in der Zertifizierung haben drei Millimeter dicke Glasplatten – was ein TP-Edge-Modul um 25 Prozent schwerer macht als ein konventionelles EVA-Modul, das es auch mit Rückseitenfolien statt mit Rückseitenglas gibt.Ein bisschen erinnert TP Edge an eine andere Technologie, die schon seit ein paar Jahren für Gesprächsstoff sorgt – und nach einigen Hürden nun tatsächlich Marktreife erlangt. Die Rede ist von NICE (New Industrial Solar Cell Encapsulation), die die Ingenieursschmiede Apollon Solar entwickelt hat.

Alte Bekannte machen es ähnlich

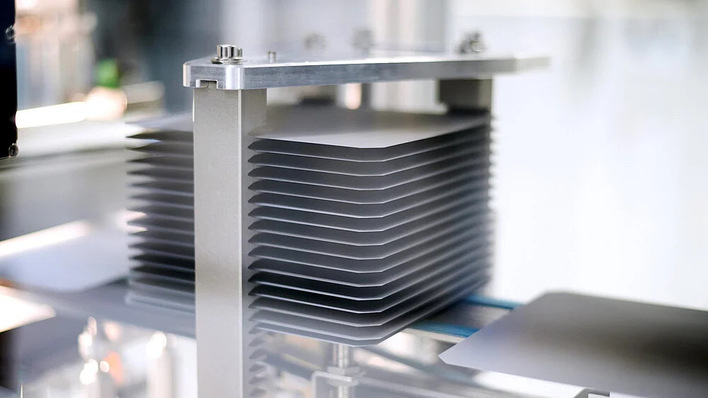

Wie bei TP Edge kommt auch bei NICE eine Randversiegelung auf Butylbasis zum Einsatz, so dass die EVA-Folie entfallen kann. Allerdings ist Apollon noch einen Schritt weitergegangen: Der Unterdruck im Modul führt dazu, dass das Modul vom äußeren Luftdruck zusammengepresst wird. Die Solarzellen werden dadurch im Modul an ihrem Platz gehalten. Zudem sorgt der Druck für den dauerhaften elektrischen Kontakt zwischen Zellen und Metallverbindern, so dass keinerlei Verlötung erforderlich ist. „NICE ist die einzige wirkliche Innovation in den vergangenen 20 Jahren Modulentwicklung“, sagt der verantwortliche Forschungsingenieur Étienne Saint-Sernin.

2010 haben die NICE-Module die relevanten Zertifizierungstests nach IEC-Norm bestanden; wissenschaftliche Veröffentlichungen belegen ebenfalls die Alltagstauglichkeit und Langlebig-keit der Technologie. Gemeinsam mit seinen Projektpartnern, dem Anlagenbauer Vincent Industrie und dem Institut Nationale de l’Energie Solaire (INES), sammelt Apollon bereits seit letztem Jahr Erfahrungen mit zwei industriellen Produktionslinien, die jeweils einen Jahresausstoß von 20 Megawatt erreichen. Optimierte Durchlaufzeiten und die raue Wirklichkeit des Produktionsalltags stehen dabei im Vordergrund. „Die Modulkosten sinken mit NICE um 30 bis 50 Prozent gegenüber dem europäischen Preisniveau“, sagt Saint-Sernin. „Und die Module lassen sich mit oder ohne Rahmen verwenden.“ Als Apollon Solar NICE vor einigen Jahren vorgestellt hat, verwendeten die Ingenieure für die Modulrückseite Metall. Momentan sind sie auf Glas umgestiegen, da das eine etabliertere Technologie ist, was bei der Zertifizierung einfacher ist. Apollons Lizenzpartner Vincent hat an einen tunesischen Modulhersteller, der mit NICE neu in den Markt einsteigen wird, die erste Linie verkauft. Für den Sommer ist der Anlauf der Produktion geplant.Auch Dow Corning will die EVA-Folie ersetzen, geht dabei aber einen anderen Weg als Apollon oder das Fraunhofer-Institut. Man könnte auch sagen, das Chemieunternehmen gehe einen Weg, der schon zu den Anfängen der Solarindustrie beschritten, aber dann wieder verlassen wurde: flüssiges Silikon, das im Laminator aushärtet, statt EVA. Denn bereits damals diente Silikon als Versiegelungsmaterial. Da eine Flüssigkeit in der Produktion allerdings sehr viel schwieriger zu handhaben ist als eine Folie, haben sich Kunststofffolien letztlich durchgesetzt.

Gebettet in flüssigem Silikon

Die damaligen Probleme seien heute kein Thema mehr, sagt Rudy Miller, der als Business Manager bei Dow Corning Solar Solutions auch für die Vermarktung des flüssigen Silikons verantwortlich ist: „Die Prozesstechnologie hat sich seit damals dramatisch weiterentwickelt, heute ist sie schnell und vollständig automatisiert.“ Die entsprechenden Anlagen hat das deutsche Unternehmen Reis Robotics entwickelt, in enger Absprache mit Dow Corning. Obwohl der Ansatz ein völlig anderer als bei NICE oder TP Edge ist, ähneln sich die Vorteile, die Dow Corning in flüssigem Silikon sieht. „Die Herstellungskosten sinken, weil die Zykluszeiten bei der Verkapselung nur 75 Sekunden betragen“, sagt Miller. Und: Silikon habe eine höhere Transparenz im Blauen, die in Feldtests mit Dow Cornings 30-Kilowatt-Anlage in Michiganeine um durchschnittlich zwei Prozent höhere Ausbeute im Vergleich zu EVA-Modulen zur Folge gehabt hätte. „Mehrere Kunden testen derzeit die Verkapselung mit flüssigem Silikon an ihren Modulen in ihrer Fertigung“, erzählt Miller. Namen dürfe er keine nennen, aber die ersten Module kämen noch dieses Jahr auf den Markt.

Doch der EVA-Schicht droht nicht nur Konkurrenz von solchen folienlosen Ansätzen. Verschiedene Anbieter wie zum Beispiel Wacker arbeiten auch an Folien aus alternativen Materialien, die, wenn sie schon weiterhin laminiert werden müssen, zumindest eine bessere Barriere gegen Wasserdampf darstellen sollen. Und auch die Rückseitenfolie, die bislang von Duponts Tedlar dominiert wird, soll Konkurrenz von verschiedenen Alternativprodukten bekommen.

Die Branche ist also in Bewegung. Doch welche Technologien sich dauerhaft durchsetzen werden, ist noch schwer einzuschätzen. Denn die Branche ist konservativ. Zertifikate sind da nur ein erster Schritt, um Vertrauen zu wecken. Letztlich wollen die Modulhersteller neue Technologien im eigenen Haus gründlich testen, bevor sie eine endgültige Entscheidung treffen. Dass die Tage des Einheits-Looks bei den polykristallinen Siliziummodulen gezählt sind, scheint aber trotzdem sicher.

Module im Wandel: Verdrahten statt Metallisieren

Solarzellen müssen einiges durchmachen, bevor sie im Modul fertig montiert sind. Zum Beispiel beim Löten: Um den erzeugten Strom abzuführen, müssen die Zellen miteinander verschaltet werden. Die hohe Wärme und die mechanische Belastung, die dabei punktuell entstehen, können dazu führen, dass sich Mikrorisse in den Zellen bilden oder die Zellen sich verziehen. Durch die großen Abstände zwischen den Sammelschienen – sie sollen ja möglichst wenig Siliziumfläche verschatten – handeln sich die Hersteller außerdem hohe Reihenwiderstände ein. Und durch das Verlöten zu Zell-Strings treten erneut die genannten Probleme auf. „Man muss sich immer vergegenwärtigen, dass so ein Solarmodul 25 Jahre lang unter widrigen Umweltbedingungen zuverlässig arbeiten muss“, sagt Franz-Josef Kuhn, Professor an der Hochschule Albstadt-Sigmaringen, wo er auch ein Testfeld für verschiedene Modultechnologien betreibt. „Löten ist letztlich ein sehr heikler Prozess, insbesondere das bleifreie Löten. Zum Beispiel kann eine Zelle unter einer hohen Schneelast entlang der Lötbahn brechen, wenn die Lötstelle nicht einwandfrei ist.“

Auch den Modulherstellern ist die Problematik des Lötens natürlich bekannt. Am radikalsten ist bislang sicher Day4 Energy vorgegangen, um dem Problem beizukommen. Das kanadische Unternehmen ersetzt den konventionellen Sammelschienen-Ansatz durch eine Polymerfolie, in die eine Reihe von Kupferdrähten eingebettet ist. Die Drähte wiederum sind mit einer patentierten Legierung beschichtet, die einen niedrigen Schmelzpunkt besitzt. Die obere Hälfte der Drähte ragt noch aus der Folie heraus, weil sie dicker als die Folie sind. Alle Drähte sind an eine Sammelschiene gelötet, die außerhalb der Solarzelle zu liegen kommt und auch als elektrische Verbindung zur nächsten Zelle fungiert. Sie verschattet also kein Silizium.

Die Drahtfolie wird senkrecht zu den aufgedruckten Fingern der Zelle auf die Zelle laminiert. Durch die Wärme des Laminationsprozesses schmilzt die Legierung der Kupferdrähte und stellt dadurch eine elektrische Verbindung zu den Fingern der Zelle her. Durch die große Zahl an Lötpunkten zwischen den Drähten und den aufgedruckten Fingern ist die Gefahr eines Ausfalls aufgrund fehlerhafter Kontakte deutlich reduziert, und der Reihenwiderstand ist gering.

„Wir haben 2006 mit der Kommerzialisierung unserer patentierten Technologie begonnen“, erzählt George Rubin, President von Day4 Energy. „Ende vergangenen Jahres schlossen wir die Übertragung aus dem Labormaßstab in die industrielle Fertigung ab und begannen in Serie zu fertigen.“ Die neue Modultechnologie ist vollständig zertifiziert. Laut Rubin sind von ihr bereits mehr als 100 Megawatt installiert: „Weltweit, der größte Teil in Deutschland und Italien.“

Module im Wandel: Rückkontakttechnologie

Manche Unternehmen wollen nicht nur den Aufbau der Module ändern, vielmehr findet der Eingriff direkt am Herzen – an den Solarzellen – statt: Bei Rückkontakt-Solarzellen werden die beiden elektrischen Kontakte auf die Rückseite der Zellen verlegt. Dadurch reduziert sich die Fläche, die die elektrischen Kontakte auf der Frontseite einnehmen: Die Siliziumflächen sind weniger verschattet, was die Stromausbeute erhöht (siehe photovoltaik 10/2010, Seite 52).

Technisch lösen lässt sich das unterschiedlich. Sunpower nutzt schon seit Jahren eine Zelle, in der die Emitterschicht, die sich sonst vorne auf der Zelle befindet, auf Teilen der Rückseite liegt. Bloß funktioniert dieses Konzept nur mit den entsprechenden Hochleistungszellen. Relativ konven-

tionell ist dagegen das Design, das jetzt mehrere Unternehmen umsetzen wollen, unter anderem bietet Canadian Solar solche Zellen an, und Solland Solar und Schott Solar überführen ihr entsprechendes Produkt derzeit gemeinsam in die Serienfertigung. Es heißt Metal Wrap Through (MWT): Auf der Vorderseite der Zellen wird noch ein metallisches Kontaktgitter aus dünnen metallischen Linien angebracht, aber die Sammelschiene, über die der Zellstrom abgeführt wird, liegt auf der Rückseite. Die elektrisch leitende Verbindung erfolgt über winzige, metallgefüllte Löcher, die die Siliziumschicht senkrecht durchziehen. Dieses Verfahren funktioniert im Prinzip mit den gleichen Maschinen, die auch die konventionellen Solarzellen mit Vorderseitenkontakten herstellen. Mitte des Jahres soll die seriennahe Produktion anlaufen.