Eine lange Reise braucht gründliche Vorbereitung: Zweieinhalb Jahre dauerten die Planungen für das neue Floatglaswerk in Osterweddingen bei Magdeburg. Anfang August des vergangenen Jahres war es so weit: Die sogenannte Wannenreise begann. So nennen es die Fachleute, wenn sie den Ofen der Glasschmelze hochfahren. In Osterweddingen steht die erste vollintegrierte Floatglaslinie für die Front- und Rückgläser in Solarmodulen. Das Glas wird bei dieser Methode kontinuierlich hergestellt: geschmolzen, gegossen, abgekühlt und hinterher geschnitten. Bisher verwendet die Solarindustrie zwar ähnlich hergestelltes Glas. Es stammt jedoch nicht aus spezialisierten Linien, sondern aus solchen, die vor allem Bauglas, genauer Isoliergläser, Sicherheitsglas und Autogläser produzieren. Die für die Solarindustrie notwendige Veredelung erfolgte andernorts, denn in den Augen der Floatglashersteller gilt der Bedarf an Solarglas als Peanuts (siehe Kasten).

Das hat aber einen großen Nachteil. Der Transport der Gläser mit dem Lkw ist riskant, viel Glasbruch die Folge. Deshalb sind Solargläser viel teurer als Floatglas: Vier Millimeter thermisch gehärtetes Solarglas kosteten Mitte 2009 rund acht Euro je Quadratmeter. Davon entfielen nur zwei Euro auf seine Herstellung in der Floatkammer. Sechs Euro schluckte die Auslieferung der Gläser und die Veredelung für die Photovoltaik durch Beschichtung und Härten. Die neue Fabrik stellt deshalb nicht nur die Scheiben her, sondern bearbeitet sie auch gleich so, dass sie sich für den Einsatz in Photovoltaikmodulen eignen, so dass weniger Transportkosten anfallen. Pro Tag wandern hier jetzt 700 Tonnen Glas vom Band.

Zweieinhalb Jahre waren notwendig, um diesen Sprung in der Floatglastechnologie zu schaffen. Denn das neue Werk von F-Glass, einem Joint Venture des belgischen Glasherstellers Scheuten und der Veredelungsspezialisten von Interpane, ist gänzlich auf die Belange der Solarwirtschaft ausgelegt. Das betrifft nicht nur die Veredlung, sondern auch das Glas selber. Zum Jahresende wurde erstmals „Low Iron“ gefahren, eine spezielle Mischung des Gemenges und ein besonderes Regime in der Glasschmelze. Das Ergebnis kann sich sehen lassen: Das Floatglas beinhaltet nur 80 Parts per Million (ppm) Eisen.

Hochwertiges Bauteil

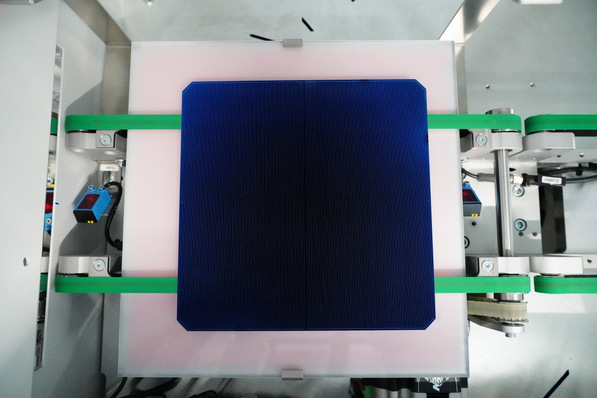

Das ist im Vergleich mit normalem Floatglas, das bis zu 700 ppm Eisen enthält, sehr wenig und erhöht die Transparenz. Denn Oxide vom Eisen färben das Glas grün und erhöhen die Absorption von Licht. Soll heißen: Das Glas schluckt wertvolles Sonnenlicht, das eigentlich an der Solarzelle ankommen sollte. Für Solarglas braucht man sogenanntes Weißglas mit höchstens 200 ppm Eisen. Sehr klare und durchsichtige Solargläser wie von Centrosolar oder Saint-Gobain weisen bis zu 100 ppm Eisen auf. Mit den nur 80 ppm Eisen erreicht das unbeschichtete Glas aus der neuen Fabrik bei einer Dicke von vier Millimetern eine Lichtdurchlässigkeit von 90,5 Prozent, bei 3,2 Millimetern Dicke sogar 91,2 Prozent. „Durch den sehr geringen Eisenanteil wird das einfache Solarglas zu einem hochwertigen Bauteil“, sagt Ruud Geerlings, Direktor für Basisglas bei Scheuten. „Unser Werk integriert den Zuschnitt, die Kantenbearbeitung, Bohren, Härten und die Beschichtung.“ Spezielle Antireflexbeschichtung aus Siliziumnitrid oder Titanoxid erhöht die Lichtdurchlässigkeit um 2,5 Prozent je Scheibenseite. Zweifach beschichtete Gläser lassen also bis zu 96,2 Prozent des Lichts durch.Der geringe Eisengehalt wird möglich, weil die Fabrik mit eisenarmem Quarzsand arbeitet. Quarzsand ist der wichtigste Rohstoff für das Glasgemenge, dem auch Soda (Natriumkarbonat), Pottasche (Kaliumkarbonat), Feldspat, Kalk, Dolomit (Magnesiumoxid) und Altglas (Scherben) zugesetzt werden. „Er hat nur ein Viertel des Eisenanteils von normalem Quarzsand“, erläutert Wolfgang Räbiger, technischer Leiter der Glasproduktion in Osterweddingen. „Mit Hilfe eines schonenden Verfahrens wird der Sand vom Eisen befreit.“

Sand ist chemisch gesehen reines Siliziumdioxid, guter Quarzsand findet sich meist als Deckschicht von Kohleflözen. Das Eisen sitzt an der Oberfläche der Sandkörner. Die Gruben bei Helmstedt, die rund 60 Kilometer von Osterweddingen entfernt sind und aus denen der Sand stammt, werden von der Firma Schlingmeier ausgebeutet. Dieser Zulieferer gilt als Spezialist für Sande, die man in besonders anspruchsvollen optischen Gläsern verwendet und deren Eisenanteil gegen null geht. Solcher Sand wird für Linsen in Kameras und Teleskopen gebraucht.

Neben dem eisenarmen Rohstoff steckten die Ingenieure viel Grips in die Glasschmelze. Je weißer Glas ist, desto höher wird seine Durchlässigkeit für Energie. Solarglas mit nur 80 ppm Eisen leitet demnach die Wärme im Schmelzofen besser als Glas mit höherem Eisenanteil. Es kühlt schneller aus, dadurch bilden sich Blasen. Man muss gegensteuern und die Schmelze heißer fahren, mit rund 1.580 Grad Celsius. Das erfordert eine große Menge Energie. Man muss sich nur die Menge vergegenwärtigen: 2.000 Tonnen der 1.580 Grad heißen Glassuppe fasst der Schmelzofen, ein gewaltiger Druck lastet auf seinem Fundament und dem Ofenfuß. „Wir haben spezielle Materialien verbaut, damit der Ofen bei diesen Temperaturen nicht erweicht und wegrutscht“, erklärt Technikchef Wolfgang Räbiger.

Ein Tag Produktionszeit

Die Hitze wird durch 2.000 Grad Celsius heiße Flammenbrenner erzeugt. Im Ofen sind rund 2.000 Tonnen Stahl und 9.500 Tonnen Schamotte und andere feuerfeste Materialien verbaut. Die Schmelze wird mit einem Überschuss an Sauerstoff gefahren, das Gemenge enthält nur sehr wenig Kohle und Sulfate. Auf diese Weise wandelt sich zweiwertiges Eisenoxid im Gemenge in dreiwertiges Eisenoxid um, das weniger Licht aufsaugt. Dieser Prozess dauert sehr lange. Durchschnittlich braucht das Glas vom Mischer für das Gemenge bis zum Zuschnitt am Ende der Floatlinie und des Kühlofens einen ganzen Tag. 95 Prozent dieser Zeit verbringt es in der Gluthitze des Schmelzofens. Wird die Linie für Solarkunden besonders eisenarm gefahren, kann man den Eisenanteil dadurch einstellen, dass man vermehrt Glasscherben in die Schmelze einbringt.Hunderte Meter Floatkammer und Kühlofen

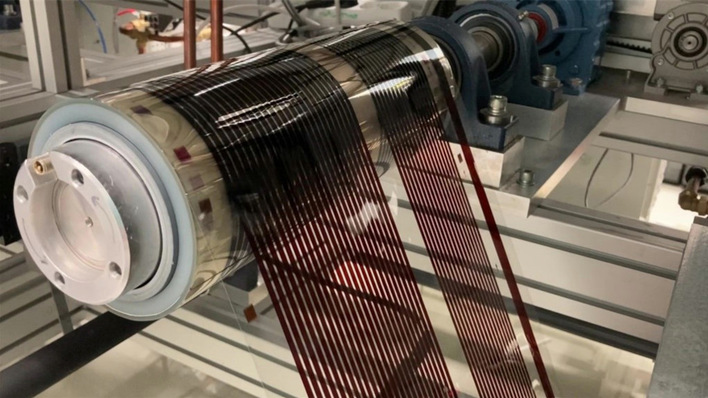

An der sogenannten Lippe schwappt die Schmelze mit rund 1.100 Grad Celsius auf die 65 Meter lange Floatlinie. Sie besteht aus einem Bad aus 200 Tonnen Zinn. Das Glas schwimmt auf dem Zinn aus und erhält dadurch eine sehr glatte Oberfläche. Glasfehler dürfen nicht größer als vier zehntel Millimeter sein, daher wachen CCD-Kameras mit Argusaugen über das Floatband. Die Glasdicke wird über die Ziehgeschwindigkeit und sogenannte Toproller am Floatband eingestellt, zweieinhalb bis 19 Millimeter sind möglich. „Optimal sind knapp drei Millimeter“, sagt Ruud Geerlings. „Solarglas mit nur zwei Millimetern Dicke erfordert viel höheren technischen Aufwand bei Fertigung und Handling, damit es nicht bricht. Das rechnet sich nicht.“Von 1.100 Grad Celsius muss man das Glas sehr langsam abkühlen, damit es sich entspannt. Am Ende der Floatwanne hat es noch 630 Grad Celsius, seine Oberfläche ist nun stabil. Der anschließende Kühlofen ist mehrere hundert Meter lang. Damit kein Eisen ins Glas diffundiert, läuft das Floatband über Rollen aus Kunststoff. Hat es nur noch 120 bis 80 Grad Celsius, erfolgen der Zuschnitt und die Abstapelung im Glaslager. Daran schließt sich die Antireflexbeschichtung an. F-Glass kann bis zu 22 Quadratmeter große Scheiben in einem Durchlauf beschichten.

Ob ein Glas eisenarm ist oder ob es mit oder ohne Antireflexionsschicht im Modul verbaut wird, muss der Installateur jedoch nicht unbedingt wissen. Denn die optische Güte des Frontglases schlägt sich im Modulwirkungsgrad nieder. Wenn der so ist, wie es sich der Kunde vorstellt, ist die Welt in Ordnung.