Kaum jemand hat die Solarfassade bemerkt, die den Hintergrund des Gemeinschaftsstandes von PVP Photovoltaik und Kioto Solar auf der Intersolar bildete. Die Technologie war so gut kaschiert, dass noch nicht einmal bei genauerem Hinschauen irgendeine Solarzelle zu sehen war. Die Energiefassade ist das neueste Produkt von PVP Photovoltaik, das der kleine Modulhersteller aus dem österreichischen Wies auf der Leitmesse der europäischen Solarbranche vorgestellt hat.

Seit Anfang dieses Jahres bietet das Unternehmen die Energiefassade an, die in jeder Farbe bedruckt werden kann und zusätzlich Strom produziert. Das Herzstück sind Glas-Glas-Module, die mit einem speziellen Verfahren bedruckt sind, sodass die Zellen nicht mehr zu sehen sind.

PVP reagiert damit auf die Anforderungen von Architekten, die Photovoltaik in ihre Fassaden integrieren wollen, aber unzufrieden mit den Standardmodulen sind. Die vorgegebene Größe, Form und Farbe schreckt Architekten derart ab, dass sie bisher einen großen Bogen um die Photovoltaik gemacht haben, wenn es um deren Integration in die Fassade geht. In diesem Dilemma will PVP Abhilfe schaffen. Schon seit Langem stellen sie auf ihrer Linie mitten in der Berglandschaft der Steiermark flexibel und auf Kundenwunsch gestaltete Module her, haben aber auch Standardlösungen für viele Anwendungen wie Gewächshäuser, Fassaden und Dachintegration im Portfolio. Das Werk kann mit seiner Produktionskapazität nicht mit den Gigawattfabriken der Großen der Modulbranche mithalten. Doch das ist auch nicht der Ansatz der Steirer.

Ein pfiffiger Ansatz

Los ging es damals mit Glas-Laminat-Modulen in Standardgröße für den österreichischen und europäischen Solarmarkt. Doch bei PVP hat man früh genug die Zeichen der Zeit verstanden. Das Unternehmen hat sich auf etwas spezialisiert, das jeder Gigawattfabrik das Genick brechen würde: viele verschiedene Module für jegliche Anwendung bis hinein in die kleinste Nische der Branche, auf Kundenwunsch hergestellt und jetzt sogar noch in Farbe. Dabei kann PVP voll die Stärken einer flexiblen Produktionslinie ausspielen, die sich das Unternehmen in Wies aufgebaut hat, und damit direkt auf den Markt der gebäudeintegrieten Photovoltaik abzielen.

Alle Stärken ausspielen

Für die gängige Überkopfverglasung kann der Planer auf die Glas-Glas-Module zurückgreifen. Diese sind als Verbundsicherheitsglas (VSG) für die horizontale Installation als Überdachungen von Laubengängen, Terrassen oder Vordächern zugelassen. PVP hat dazu sogar die langwierige Überprüfung durch das Deutsche Institut für Bautechnik (DIBt) über sich ergehen lassen. „Wir sind einer der wenigen Modulhersteller, die diese Zulassung sowohl mit EVA- als auch mit PVB-Folie haben“, erklärt Wolfgang Seidler, der im Vertrieb von PVP tätig ist, die Besonderheit der Module.

Die volle Stärke können die Wieser aber vor allem in der gebäudeintegrierten Photovoltaik ausspielen. Denn für die Solarfassaden werden die Paneele genau auf die Wünsche der Kunden zugeschnitten und auf einer flexibel einrichtbaren Produktionslinie voll automatisiert hergestellt. Dabei sind alle Größen und Formen möglich. „Wir können innerhalb einer halben Stunde die komplette Produktionslinie auf eine neue Größe oder eine neue Form oder beides umstellen“, sagt Wolfgang Seidler. „Limitiert sind wir hier nur durch die Breite der Glaswaschanlage und die Größe des Laminators.“

Keine Kompromisse beim Material

Damit sind aber Module in allen Größen und Formen möglich, die zwischen 1,10 mal 2,10 Metern Größe liegen. Wenn es noch größere Module sein sollen, dann werden diese per Hand außerhalb der automatisierten Produktion hergestellt und dann in die Linie vor der Laminierung wieder eingeschleust. Der Laminator kann dann immerhin Größen bis maximal 2,10 mal 3,20 Metern verarbeiten. „Diese Größen wollen wir aber nur ausnahmsweise machen, denn wir wollen unsere kundenspezifischen Module auf der Linie herstellen“, betont Wolfgang Seidler.

Die Gläser bekommt PVP vorgefertigt und auf das konkrete Projekt hin zugeschnitten angeliefert. Dabei ist es egal, ob sie stehend oder liegend geliefert werden. Eine von PVP selbst entwickelte Glasbeladungsstation kann beides verarbeiten. Sollte es doch einmal nicht gehen, werden die Gläser von Hand aufgelegt. Die Linie in Wies kann problemlos Solargläser mit einer Dicke von bis zu acht Millimetern verarbeiten. Damit kann PVP VSG-Module mit einer Gesamtstärke der Gläser von immerhin 1,6 Zentimetern herstellen. Diese VSG-8-Module sind für die meisten Anwendungen ausreichend. Für Projekte mit besonders starken Wind- oder Schneelasten können auch Gläser mit zehn Millimetern durch die Linie laufen.

Nur wenig Handarbeit

Die Gläser werden zuerst gewaschen. Danach wird die erste EVA- oder PVB-Folie aufgelegt. Das ist eines der wenigen Dinge, bei denen PVP keinerlei Kompromisse macht und keinerlei Flexibilität zulässt. Zu Recht, denn schließlich sind die Glasbeschaffenheit und auch die zu verwendenden Folien vorgeschrieben und baurechtlich zugelassen. Dabei sind bisher nur die EVA-Folien von Bridgestone für die Verarbeitung in VSG erlaubt.

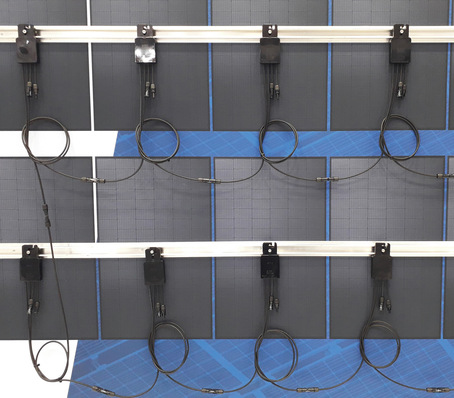

Nachdem die Folien aufliegen, kommt das Herzstück der gesamten Linie: ein flexibel einstellbarer Stringer. Dieser läuft mit einer speziellen Software, die den Roboterarmen unterschiedliche Stringlängen zuweist und ihnen vorgeben kann, an welche Stelle auf dem Glas sie den String ablegen sollen. Die maximale Länge der Strings liegt bei zwölf Zellen.

So können die Steirer auch 72-Zellen-Module fertigen. Schließlich laufen die gesamten Standardlaminate ebenfalls über die gleiche Produktionslinie. Bei allem, was unter zwölf Zellen pro String liegt, sind die Wieser absolut flexibel. Standardisiert verschaltet der Stringer die Zellen mit einem Abstand von 14 Millimetern miteinander. Soll es ein semitransparentes Modul werden, können die Zellabstände aber auch einfach vergrößert werden, ohne dass dies in Handarbeit erledigt werden müsste.

Mit diesem flexiblen, aber trotzdem automatisierten Produktionsprozess hat PVP einen Vorteil gegenüber anderen Anbietern kundenspezifischer Solarmodule. Das Unternehmen kann durch die Automatisierung die Module für die Fassadenintegration für einen Preis anbieten, der dem eines Standardglasmoduls ähnlich ist. Damit werden sie auch konkurrenzfähig gegenüber den anderen Fassadenmaterialien.

So kann PVP auch einen konkreten Quadratmeterpreis nennen, da die Wieser so viel wie möglich mit standardisierten Größen abzudecken versuchen. Die langjährige Erfahrung hat gezeigt, dass Fassaden zu 80 bis 90 Prozent mit zwei bis drei verschiedenen Größen abgedeckt werden können. Dann kommen nur noch wenige Füllmodule in Sondergrößen und Sonderformen hinzu, die der Kunde bestellen kann, die dann pro Modul pauschal mit 430 Euro zu Buche schlagen. Damit kommen wir für ein polykristallines Modul auf einen Quadratmeterpreis von 210 Euro“, rechnet Seidler vor. „Da geht es aber nicht mal um große Stückzahlen, sondern um Größenordnungen von 40 Modulen.“

Alle Technologien genutzt

Auf diese Weise hat PVP schon eine ganze Reihe von Projekten umgesetzt. Das wohl prominenteste ist die Solarfassade am Hochhaus der TU Wien am Getreidemarkt in der österreichischen Hauptstadt, eine der größten Solarfassaden Europas und auf jeden Fall die größte der Alpenrepublik. Insgesamt 1.200 Module hängen in der Fassade oder stehen auf dem Dach. „Wir haben dort alle Technologien verbaut, die wir können“, sagt Wolfgang Seidler. „Von standardisierten Glas-Folie- und Glas-Glas-Modulen über VSG und Einzelstücke bis hin zu Isolierglasmodulen. Die Fassade selbst haben wir dabei zum größten Teil mit drei verschiedenen Größen abgedeckt“, weiß der Verkaufsleiter von PVP. „Dadurch konnten wir auch die meisten Module auf der Produktionslinie herstellen.“

Die Fassade zieren jetzt komplett VSG-Module mit jeweils sechs Millimeter dickem Front- und Rückseitenglas. In jedem der 14 Stockwerke sind dabei drei verschiedene Modulgrößen installiert. Die Abschlüsse wurden mit zusätzlichen Einzelstücken ausgeführt. Das Treppenhaus ist hingegen komplett mit semitransparenten Isolierglasmodulen aufgebaut, während auf dem Dach einige Glas-Laminat-Module aufgeständert sind.

Voll durchgeprüft

Insgesamt bringt es die Gebäudehülle damit auf eine Nennleistung von 300 Kilowatt. „Dieses Projekt war für uns ein echtes Vorzeigeprojekt“, betont Seidler. „Wir wurden da baurechtlich und bauaufsichtlich eng durchgeprüft, da musste alles stimmen. Bei dem Projekt waren auch die Qualitätskriterien ganz genau vordefiniert.“ Denn Planer und Bauherren konnten sich nicht leisten, dass da etwas schiefging. So haben sie mit den Modulen aus Wies sogar eine Testfassade aufgebaut und überprüft, wie sie sich in einem eventuellen Brand verhalten und ob sie die brandschutztechnischen Voraussetzungen erfüllen.

Ein definierter Grauton

Damals hatte PVP die farbigen Module noch nicht im Angebot. Doch ein Vertriebspartner in der Schweiz hat die Anregung gegeben, sich mit diesem Thema zu beschäftigen und ein Produkt zu entwickeln. „Wir haben dann die ersten Muster Ende des vergangenen Jahres auf einer Bau- und Architekturmesse präsentiert, und sie sind bei den Architekten sehr gut angekommen“, erinnert sich Seidler. „Dann haben wir mit diesen Modulen auch gleich das erste Projekt akquiriert.“

Dieses ist inzwischen komplett fertig. Dabei ging es darum, ein mehrstöckiges Gebäude in Zürich mit einer vorgehängten, hinterlüfteten Fassade auszustatten. Die Fassadenelemente mussten aber Solarmodule sein. Denn der Architekt hatte ganz klare Vorstellungen für ein Energiekonzept, und das Gebäude sollte als Passivhaus umgesetzt werden.

Insgesamt 1.600 Quadratmeter farbig bedruckte Modulfläche, bestehend aus 30 verschiedenen Modulgrößen, hat PVP geliefert. Dabei waren aber nicht die verschiedenen Größen die Herausforderung. Damit haben die Wieser schon viel Erfahrung. Doch der Architekt des Leuchtturmprojekts Zürich wollte einen definierten Grauton.

Viele Muster hergestellt

Außerdem sollte die Modultechnologie auf keinen Fall zu sehen sein. Zusätzlich dazu war aber auch noch der Ertrag wichtig. Denn das Energiekonzept basierte auf einem konkreten Mindestertrag, den die Solarfassade zur Energieversorgung des Gebäudes beitragen sollte. „Wir mussten hier den richtigen Schnittpunkt zwischen Ertrag und Farbdeckung finden“, sagt Wolfgang Seidler. „Wir haben da sehr viel experimentiert, um das beste Ergebnis für dieses Projekt zu erreichen.“

Das größte Problem sind dabei die Zellverbinder. „Sie reflektieren das Licht so stark, dass sie nur durch eine sehr dichte Bedruckung unsichtbar gemacht werden können“, beschreibt Seidler. PVP hatte aber schon vorher die Lösung in die Fertigungslinie integriert. Denn schon länger nutzt das Unternehmen Zellverbinder, die in abwechselnden Segmenten schwarz bedruckt und unbedruckt sind. Die Segmente sind wiederum so lang wie eine Solarzelle. Denn nur auf der Oberseite darf die schwarze Farbe sein. Die Unterseite muss unbedruckt bleiben, da sie sonst isolierend wirkt und kein Stromfluss durch den Zellstring zustande kommt.

Die Herausforderung dabei ist, die Bändchen exakt so aufzulöten, dass tatsächlich die gesamte Zelloberfläche mit dem schwarz bedruckten Segment und die Unterseite mit dem unbedruckten Segment verlötet ist. Da sind nur geringe Toleranzen möglich.

Herausforderungen gemeistert

Die Herausforderung hat PVP aber schon gemeistert, da die Wieser die schwarz bedruckten Bändchen bereits in ihren vollständig schwarzen Modulen einsetzen. Diese haben nicht nur monokristalline Zellen und einen schwarzen Rahmen, sondern auch schwarz bedruckte Lötbänder.

Auf diese Weise schafft es PVP nicht nur, ein Modul anzubieten, das schwärzer ist als viele schwarze Module der Konkurrenz. Die Wieser haben damit auch eine entscheidende Vorarbeit geleistet, um in das Segment der bedruckten Solarmodule vorstoßen zu können.

Kioto Solar

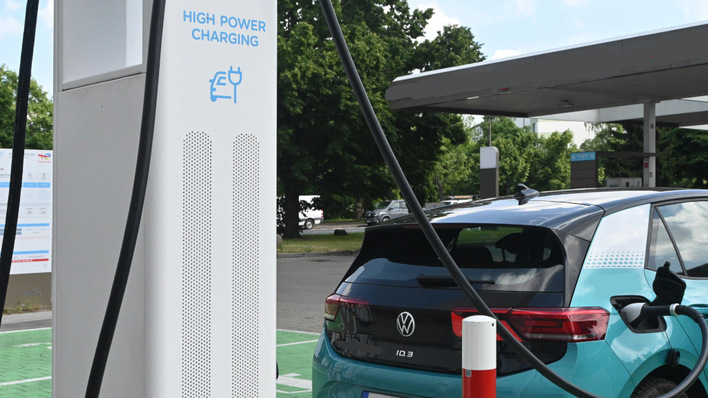

Sonnenkraftwerk auf dem Parkhaus

Der österreichische Modulhersteller Kioto Solar aus St. Veit an der Glan hat das Parkhaus der Unternehmenszentrale des schweizerischen Pharmakonzerns Hoffmann-La Roche im Baseler Stadtteil Kaiseraugust mit Modulen ausgestattet. Die 2.262 komplett schwarzen monokristallinen Module leisten etwa 630 Kilowatt und liefern jedes Jahr 500 Megawattstunden Strom. Sie sind teilweise auf dem Dach und teilweise an der Südfassade des Parkhauses montiert. Dort dienen sie nicht nur der Stromerzeugung, sondern auch dem Lärm- und gegenseitigen Blendschutz zur Autobahn, die genau vor der Südseite des Parkhauses verläuft. Installiert hat die Anlage der Baseler Projektierer Solvatec.