Der Fortschritt bei Zellen zeigt sich am besten in einem Vergleich. Man stelle sich vor, ein Auto würde heute ein Drittel weniger wiegen als noch vor vier Jahren und wäre gleichzeitig 13 Prozent effektiver. Das entspräche in etwa den Zahlen, die die Solarzellenproduzenten nach einer Erhebung des Europäischen Photovoltaikverbandes EPIA hinlegten. Die Stärke der Wafer nahm ab, und der Wirkungsgrad ist gestiegen. „Im Prinzip ist die Güte bei allen Prozessschritten in den letzen Jahren besser geworden“, sagt Thomas Stieb, beim Zellenproduzenten Ersol zuständig für das Produktmanagement von Solarzellen.

Die Auswahl ist riesig. Inzwischen zählt das Marktforschungsinstituts EuPD 137 Produzenten für kristalline Zellen und eine Produktionskapazität, die einer Nennleistung von 14,4 Gigawatt entspricht. Im Jahr 2010 sollen es – glaubt man den Verlautbarungen der Produzenten – schon 22 Gigawatt sein. Die Marktübersicht auf den folgenden Seiten ermöglicht einen direkten Vergleich der Angaben, die die Hersteller über ihre Produkte veröffentlichen.

Wenn allerdings die Solarindustrie bei Wachstum und Effizienzsteigerung der Autoindustrie noch voraus sein sollte, hinkt sie ihr an einem anderen Punkt hinterher: „Wenn Sie ein Auto kaufen, muss im Prospekt nicht stehen, dass es fahren kann“, sagt Franz Nieper, Leiter der Investor-Relations-Abteilung von Modulproduzent Aleo Solar. Bei Solarzellen ist das nicht immer eine Selbstverständlichkeit. Die Nachfrage ist zurzeit größer als das Angebot, und das ruft dubiose Händler auf den Plan. Wer sollte das besser wissen als Modulhersteller, die Solarzellen zu großen Modulen weiterverarbeiten. Sie müssen Zelllieferanten haben, denen sie vertrauen können und testen, testen und noch mal testen.

Fortschritt schrittweise

Die Anbieter haben in den letzten Jahren einige neue Technologien eingeführt, zum Beispiel die Texturierung monokristalliner Zellen. Dazu wird die Oberfläche so angeätzt, dass sie eine pyramidenförmige Struktur erhält, was laut Stieb „die Reflexion im Vergleich mit nichttexturierten multikristallinen Zellen mehr als halbiert“. Seit einigen Jahren steigen auch immer mehr Hersteller auf die Drei-Busbar-Technologie um. „Das verbessert die Kontakte und reduziert den Serienwiderstand“, erklärt er. Bei den in der Marktübersicht aufgeführten Größen zeigt sich das in einem höheren Kurzschlussstrom und damit einer höheren Leistung.

Allerdings stellt sich die Frage, wieso man mehr über eine Zelle wissen muss als die Leistung beziehungsweise den Wirkungsgrad. Das liegt unter anderem an der Methode der Leistungsmessung. Die Hersteller geben in der Regel die Leistung unter den Standardtestbedingungen an, um die Vergleichbarkeit zu gewährleisten. Die Standardtestbedingungen legen fest, dass die Zellen bei 25 Grad unter Bestrahlung mit einer Lichtleistung von 1.000 Watt pro Quadratmeter vermessen werden, mit einem Spektrum, das dem der Sonne entspricht. Doch in Mitteleuropa kommt man – anders als in Spanien – allenfalls an einigen sonnigen Tagen um die Mittagszeit auf diese Intensitäten.

„Die Standardtestbedingungen ergeben deshalb eher theoretische Größen“, sagt Bernd Malkowski, Technologiemanager bei Aleo. „Daher hat für uns bei Modulen, die primär in Deutschland eingesetzt werden, das Schwachlichtverhalten eine große Bedeutung.“ Denn wenn nur halb so viel Sonnenenergie auf die Zelle scheint, heißt das noch lange nicht, dass auch die elektrische Leistung genau halb so groß ist. Oft ist sie kleiner.

Schwachlichtangaben fehlen oft

Wie gut das Schwachlichtverhalten ist, erschließt sich zwar im Prinzip indirekt aus einigen elektrischen Größen, da es mit dem Serienwiderstand der Module zusammenhängt. Besonders genau ist das aber nicht. „Das bekommt man durch die Messungen bei Standardtestbedingungen alleine nicht heraus“, sagt auch Juliane Berghold, Leiterin der Abteilung Solarzellentechnologie beim Modulproduzenten Solon. Umso verwunderlicher, dass zumindest in den offiziellen Angaben vieler Hersteller diese Schwachlichtangaben fehlen. Von den Firmen, die uns Daten blätter zur Verfügung stellten, liegen sie nur bei zweien vor. Solon testet deshalb selber bei Lichtintensitäten von zum Beispiel 200 Watt pro Quadratmeter.

Allerdings ist nicht einmal gesagt, dass die Messungen unter Standardtestbedingungen immer das gleiche Ergebnis liefern. Die Probe aufs Exempel machte kürzlich Giso Hahn mit Kollegen aus dem europäischen Forschungsprojekt Crystalclear. Der Physiker von der Universität Konstanz verteilte jeweils rund 80 Zellen verschiedener Bauart an acht Labore in den kooperierenden Instituten mit dem Auftrag, sie so genau wie möglich zu charakterisieren, „ganz bewusst, ohne vorher Daten abzugleichen“. Damit verschiedene Labore die gleichen Ergebnisse erhalten können, müssen sie ihre Messstände mit Referenzzellen kalibrieren. Und darin liegt das Problem.

Gemessen wurde unter anderem der Kurzschlussstrom, der fließt, wenn Ein- und Ausgang einer Zelle miteinander verbunden werden. „Da entstehen die meisten Fehler“, sagt Hahn. Das liegt daran, dass der Strom direkt von der absorbierten Lichtleistung abhängt. Und die variiert leicht von Sonnensimulator zu Sonnensimulator, da das Lichtspektrum allen Normen zum Trotz nicht so einfach zu kalibrieren ist. Dabei ist der Strom für die Reihenschaltung in einem Modul von größter Bedeutung. Denn das schwächste Glied in der Kette bestimmt, wie viel Strom insgesamt durch das Modul fließt. Deshalb sollten am besten alle Zellen den gleichen Kurzschlussstrom haben.

Falsche Optimierung

Da der Wirkungsgrad mit der Leistung und damit mit der Stromstärke korreliert, variiert auch er von Labor zu Labor. Die erste Messvergleichsrunde ergab Abweichungen von bis zu einem halben Prozent absolut, in einer zweiten Runde mit verbesserter Kalibrierung reduzierte sich der Fehler auf immerhin rund 0,3 Prozent. Für die Zellverkäufer ist es genauso wie für die Modulhersteller bare Münze, den Wirkungsgrad und damit die Leistung möglichst genau zu messen. „Die

Der Weg vom wafer zur zelle

Die Zellenproduktion startet mit polykristallinen Wafern (erstes Bild von links). Von oben wird dann eine dünne Schicht Phosphor eindiffundiert (zweites Bild). Das ist der Emitter, da er einen Überschuss an freien Elektronen enthält. Erst nachdem Siliziumnitrid aufgebracht wurde, erhält die Zelle ihre charakteristische Farbe, da die Substanz die Reflexionen reduziert (drittes Bild). Die Dicke der Schicht bestimmt die Farbe und wie gut man die Struktur sieht. Die Vorderseitenkontakte werden per Siebdruck von Silberpaste aufgebracht und dann im Feuerprozess eingebrannt, so dass sie durch die isolierende Silbernitridschicht bis zum Emitter hindurchgehen (viertes Bild).

Preise richten sich in der Regel nach der Nennleistung“, sagt Bernd Malkowski.

Ein anderer Pferdefuß bei der Interpretation der Zelldaten liegt darin, dass eine höhere Zellleistung, die die Modulhersteller ja teuer bezahlen, nicht immer zu einer höheren Modulleistung führt. Ein Beispiel ist die Texturierung von polykristallinen Zellen. Damit die Reflexion vermindert wird, ist bei ihnen nicht die alkalische, sondern die so genannte saure Texturierung notwendig. Sie kann mehr als ein halbes Prozent zusätzlichen Wirkungsgrad bringen.

Allerdings bringt das im Modul – im Gegensatz zu dem, was die Zelldaten nahelegen – unter Umständen kaum eine Verbesserung. „Es ist entscheidend, wie viel der Zellleistung wir in das Modul retten können“, sagt Juliane Berghold. Dass das nicht unbedingt das halbe Prozent Wirkungsgrad auf Zellebene ist, liegt daran, dass auch die Modulbauer selber die Reflexionen vermindern können. Die saure Texturierung optimiert also etwas auf Zellebene, was auf Modulebene schon weitgehend optimiert ist. „Das Verhältnis der Modulleistung zur Zellleistung ist bei einer sauer texturierten Zelle ungünstiger als für eine alkalisch texturierte Zelle“, sagt Berghold.

Poly versus Mono

Ähnliches gilt übrigens beim Vergleich von mono- und polykristallinen Zellen. Monokristalline Zellen sind zwar immer noch rund ein bis zwei Prozentpunkte besser, wie auch die Zelldaten auf den nächsten Seiten zeigen. Doch die Einbettungsverluste im Modulbau sind unter anderem wegen der abgerundeten Ecken größer. In Modulen verschwindet der Unterschied nahezu. „Trotzdem hält sich im Markt die Ansicht, monokristallin sei besser als polykristallin, über viele Jahre“, sagt Nieper.

Doch auch, wo eine neue Technologie im Zellbau zu einem für den Endkunden relevanten Anstieg der Modulleistung führt, verläuft der Fortschritt nicht reibungslos. Viele Ideen liegen lange in den Schubladen der Forscher. „Denn die Einführung in die Produktion braucht ihre Zeit“, sagt Stieb. Man müsse sich auch nach den Wünschen der Kunden richten.

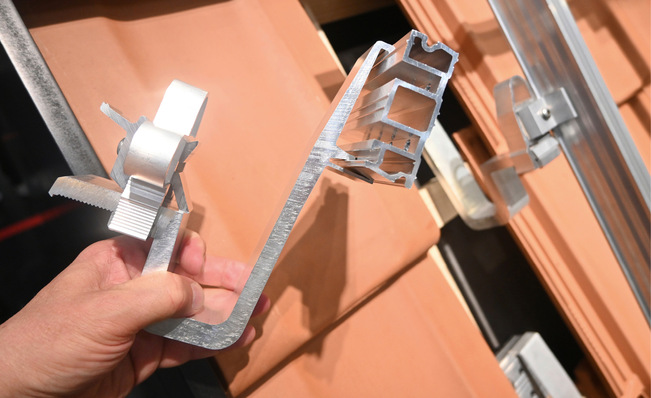

Ein Beispiel ist die Umstellung von der herkömmlichen Technologie mit zwei Busbars zur Kontaktierung auf drei Busbars, mit dem die Kontaktierung verlustärmer wird und der Serienwiderstand sinkt. Dazu muss nämlich der Lötprozess umgestellt werden.

Neben der Leistung spielt auch die Haltbarkeit der Zellen eine große Rolle. Deshalb interessieren sich Modulhersteller brennend für so genannte Shunts. Das Wort kommt aus dem Englischen und bezeichnet Parallelwiderstände. Wenn Produktionsfehler auftreten, kann es passieren, dass die internen Widerstände zwischen Vorder- und Rückseite so klein sind, dass die Kontakte quasi kurzgeschlossen sind. Wird eine solche Zelle innerhalb einer Reihenschaltung verschattet, kann dort ein verhältnismäßig hoher Strom fließen. Durch die Hitze entsteht ein Hot-Spot, der zum Beispiel die Laminierung des Moduls schädigen kann. Shunts entstehen, wenn etwa die Kantenisolation schlecht ist, die Vorderseitenkontakte bei zu hoher Temperatur gefeuert wurden oder Verunreinigungen im Silizium in großen Clustern vorliegen.

Eine heiß diskutierte Frage ist deshalb, wie Alterungseffekte mit der Verwendung von aufbereitetem metallurgischem Silizium (englisch: upgraded metalurgical silicon – UMG-Silizium) zusammenhängen, das vermutlich etliche Hersteller seit einiger Zeit dem hochreinen Silizium zumischen. „Unsere Erfahrung zeigt, dass UMG eine riesige Qualitätsspanne hat“, sagt Solon-Mitarbeiterin Berghold. Bei manchen Zellen, denen es beigemischt wurde, sehe man keine Unterschiede, bei anderen eine signifikant erhöhte lichtinduzierte Degradation.

Alterung durch UMG-Silizium?

Mit genauen Angaben dazu sind die Experten vorsichtig. Es werden Zahlen gehandelt, nach denen die Alterungseffekte bis zu sechs Prozent Leistungsdegradation ausmachen können. Normalerweise ist sie bei polykristallinen Zellen vernachlässigbar klein, bei monokristallinen liegt sie im Normalfall unter zwei Prozent liegen. Da dürfte es beruhigend sein, dass sich die meisten Experten wohl einig sind mit dem, was Giso Hahn sagt: „Nach einem Jahr sollte es keinen Grund geben, warum eine Solarzelle dann noch schlechter wird.“

Ein Jahr Alterung unter realen Bedingungen lässt sich im Labor durch erhöhte Temperaturen in etwa einem Tag simulieren. Das gilt jedoch nur für die bekannten Degradationsprozesse, bei denen sich Eisen- und Bor-Verunreinigungen zu Clustern zusammenfinden. Ob sich auch eventuell unbekannte Vorgänge durch erhöhte Temperatur beschleunigen lassen, ist unklar. Deshalb wollen viele Modulhersteller mehr über die Produktion der Zellen erfahren. Das reicht bis zu regelrechten Begutachtungen von Produktionsanlagen.

Allerdings verspricht UMG-Silizium auch Vorteile. Der Hersteller Canadian Solar fertigt nicht nur Module, sondern auch Zellen und wirbt dabei mit seinem E-Modul, das als einziges Modul in der Marktübersicht offiziell UMG-Silizium als Basismaterial enthält. Das „E“ steht dabei für economical, also billig. Die Effizienz der verwendeten Zellen liegt laut unserer Übersicht mit 14 Prozent dementsprechend auch unter der vergleichbarer anderer. Q-Cells nutzt auch UMG, geht aber einen anderen Weg. Das Unternehmen hat jetzt die Q6LEP3-Zellen im Angebot, die mit vergleichbaren Zellen aus hochreinem Halbleitersilizium fast gleichwertig sind. Sie werden vermutlich auch erst einmal nicht billiger sein. Auf der PVSEC in Valencia präsentierte Volker Hoffman, Leiter der Abteilung Siliziummaterialien im Q-Cells-Forschungscenter, Ergebnisse, nach denen Q-Cells auch die Alterungseffekte im Griff hat. Sie sind danach geringer als bei Monozellen.

Was die Auswahl der Zellen angeht, sind Datenblätter also nur die halbe Miete. „Die Fokussierung auf den Nominalwert unter Standardtestbedingungen ist aus Sicht des Modulherstellers bei der Zellauswahl falsch“, sagt Bernd Malkowski.

Während Solon und Aleo auf Tests und ein vertrauensvolles Verhältnis zu den Herstellern achten, hat Yingli Solar einen anderen Weg gewählt. Liansheng Miao ist Hauptanteilseigner, ein ehemaliger General der chinesischen Armee – und als solcher gewohnt, alles unter seiner Kontrolle zu haben. Insofern blieb ihm kein Ausweg, als außer den Modulen auch gleich alle Zellen selbst zu produzieren. „Qualitätsprobleme werden da am Mittagstisch besprochen, das dauert dann nur Stunden, nicht Tage“, sagt Stuart Brannigan, Geschäftsführer des europäischen Ablegers.

Zukunft: Nicht Standardzellen

Darin, dass Solon keine eigenen Zellen für seine Module produziert, sieht Juliane Berghold jedoch auch einen Vorteil. „Wir können flexibel auf neue Zellen am Markt reagieren“, sagt sie. Das Beispiel sind die Zellen von Sunpower, die nur auf der Rückseite kontaktiert werden müssen und deren Basismaterial statt aus so genannten p-Typ-Halbleitern aus n-Typ-Halbleitern besteht. Der Entwickler dieser Zellen, Professor in Stanford und Firmengründer Robert Swanson, hat schon vor Jahren vorgerechnet, wie sich die Wirkungsgrade der Zellen durch Nicht-Standardverfahren schrittweise erhöhen lassen.

Auf dem Markt ist davon noch nicht viel zu spüren. Außer Sunpower will Advent Solar demnächst Rückkontaktzellen herstellen, bei denen der Emitter durch kleine Löcher auf die Rückseite durchgeführt wird. Photovoltech (siehe Übersicht) und Solland Solar haben so genannte Metal-Wrap-Through-Solarzellen entwickelt, BP Solar reduziert die Verschattung auf der Oberfläche immer noch mit Vorderseitenkontakten, die in die Oberfläche eingegraben sind, und Sanyo brilliert mit der sehr effektiven HIT-Technologie. Außerdem stellt China Sunergy Zellen mit so genanntem selektivem Emitter her, die Aleo bereits in Module verbaut und die auch in der Marktübersicht zu finden sind. „Selektiver Emitter bedeutet, dass man unter den metallischen Kontakten auf dem Emitter höher dotiert. Dadurch reduziert man die Verluste, die an der Grenzfläche des Siliziums zum Kontakt auftreten“, erklärt Sonja Hermann, die am ISFH in Hameln an ähnlichen Methoden für Hocheffizienzzellen forscht.

Markt dreht sich

Franz Nieper von Aleo rechnet zwar auch damit, dass zum Beispiel Rückkontaktzellen irgendwann ein Thema werden, „doch es muss erst einmal größere Mengen geben“. Noch sei das kein Massenmarkt. Ähnlich verhalten beurteilt er die Verwendung von Acht-Zoll-Zellen, die auch schon gefertigt wurden. Denn solange die Gefahr besteht, dass die Zellen ausbleiben, ist das für ein Massenprodukt nicht geeignet. Die Zukunft wird nicht nur neue Technologien bringen. Nieper erwartet auch, dass sich „der Markt wieder von einem Verkäufer- zu einem Käufermarkt dreht, da die Produktion weiter ausgebaut wird, die Märkte aber vermutlich nicht im gleichen Maße mitwachsen“. Damit würden auch die Zeiten zu Ende gehen, in denen schlechte Qualität zu hohen Preisen verkauft werden kann. u