Die Eiseskälte lässt Mensch und Maschine erstarren. 20 Grad unter null waren es in der letzten Nacht. Damit hatte niemand gerechnet. Jetzt sind es immer noch minus zehn Grad, und die Monteure ringen mit den Folgen. Nach ein paar hüstelnden Motorgeräuschen am Morgen hat Robby kein Lebenszeichen mehr von sich gegeben. Dabei dreht sich hier in diesen Tagen fast alles um ihn – den Montageroboter von Gehrlicher Solar.

Er sieht aus wie ein Mondfahrzeug, mit Radketten, Greifarm und einer Kiste auf dem Rücken. Hier in Sprotta nördlich von Leipzig soll er das erste Mal richtig ran, 450 sogenannte Fullsize-Dünnschichtmodule verbauen. Sie sind viermal größer als normal, die Modulfläche beträgt jeweils 5,7 Quadratmeter. Damit wiegen sie 120 Kilogramm und bringen 480 Watt Leistung. Ohne den Gehrlicher Assembly Robot, wie Robby offiziell heißt, wäre die Montage momentan nicht möglich. Um den Arbeitsschutz zu gewährleisten, dürfen die Riesenmodule bei Schnee und Eis nicht per Hand montiert werden.

Zwölf Uhr mittags. Seit dem Morgen hat Robby nicht einmal mehr gehüstelt. Das Team wühlt in seinen Eingeweiden, schraubt und kontrolliert die Einzelteile des Dieselmotors. Parallel ruft Projektleiter Dirk Malinowski in Leipzig den nächsten Servicepunkt von Iveco an, den Hersteller des Motors. Jemand von dort solle doch bitte vorbeikommen und den Motor in Gang setzen. Die Zusage bleibt allerdings vage, denn wegen des Wetters herrscht auch bei dem Serviceteam der Ausnahmezustand.

Alles deutet darauf hin, dass die Kraftstoffzufuhr an der Einspritzpumpe des Motors zugefroren ist. Es kann aber auch irgendwo anders klemmen. Projektentwickler Andreas Raspini hat eine Idee.

„Macht ein Feuer, um die Maschine aufzutauen.“ Nicht so einfach bei diesen sibirischen Temperaturen. Dazu müssen die Mitarbeiter Verpackungen zerlegen und das Holz angezündet bekommen.

Bisher konnten sich die XXL-Module nicht durchsetzen, weil sie kaum zu montieren waren. Sechs bis sieben Mann müssen ran, um ein solches Teil auf das Untergestell zu hieven. Dabei liegen die Vorteile so eines Großmoduls auf der Hand. Es muss nur einmal montiert und verkabelt werden, wo es bei Quartersize-Modulen für die gleiche Gesamtfläche viermal nötig wäre. Fullsize spart Zeit und Anschlussdosen sowie Kabel. „Weil im Gegensatz zu den Quartersize-Modulen keine Zwischenräume die Modulviertel trennen, geht dadurch auch weniger reaktive Fläche in den Randbereichen verloren“, erklärt Malinowski. „So haben wir einen wesentlich besseren Flächennutzungsgrad.“ Die weniger effizienten Randbereiche lassen sich minimieren, das erhöht den Ertrag gegenüber Quartersize-Modulen nach Angaben von Gehrlicher um zwei Prozent. Aber erst wenn sich Großmodule auch leicht montieren lassen, haben sie die Chance, sich durchzusetzen. Deshalb tüftelt das Gehrlicher-Team mit Unterstützung von Applied Materials, dem Anlagenbauer für die Modulherstellung, seit anderthalb Jahren an dem Montageroboter. Jetzt muss er sich das erste Mal in der Praxis bewähren.

Robby wird angefeuert …

Mittlerweile haben die Entwickler und Monteure alte Paletten und Kisten gefunden, die schnell zerlegt sind. Nun müsste das hart gefrorene Holz nur noch bren nen. „Motorenöl ist aber nicht sehr umweltfreundlich“, ruft einer aus dem Team. Schwups, schon ergießt sich ein Schwall über das Holz. „Wir tun es ja für die Solarenergie“, beruhigt der Nächste lachend. Bald lodert das Feuer – zwei Meter vom Roboter entfernt. Viel Wärme kommt bei diesen Temperaturen nicht mehr am Motor an. „Umbaut das Feuer, so dass die Hitze nicht mehr entweicht“, rät Raspini. Nach ein paar Minuten ist es zu drei Seiten mit Palettenwänden abgeschirmt. Jetzt müssen die Mitarbeiter sich in Geduld üben. Aus Leipzig ist noch keine Hilfe in Sicht, und das Feuer braucht Zeit, um die Maschine zu erwärmen. Bange Frage: Wird das reichen? Oder ist vielleicht noch irgendetwas anderes kaputt gefroren? Schließlich lief der Motor am Morgen schon einmal ganz kurz an.

In 50 Sekunden soll der Roboter künftig ein Großmodul montieren, so das Ziel von Klaus Gehrlicher, Gründer und Vorstandsvorsitzender der Gehrlicher Solar AG. Um 13 Uhr ist noch keins montiert, und niemand weiß, wann sich das ändert. Aber das Feuer wärmt mittlerweile angenehm. Unweit der nackten Moduluntergestelle stehen drei Dutzend hohe, schmale Kisten in einer Reihe. Gehrlicher Solar hat sie speziell für den Transport der XXL-Module entwickelt und wurde für die Logistik und Modulmontage im vergangenen Jahr in München mit dem Intersolar Award ausgezeichnet. Der chinesische Hersteller ENN verpackt in diesen Kassetten senkrecht jeweils 18 seiner mikromorphen Silizium-Dünnschichtmodule ENN EST-480 inklusive Backrails und verschifft sie. Zwölf Kassetten passen in einen Standardcontainer, also 108 Module. Die leeren Transportkassetten gehen wieder zu ENN nach China zurück und werden erneut genutzt. So sind die unterm Strich nicht nur sicherer, sondern auch preisgünstiger als Einmalverpackungen mit anschließender Entsorgung.

Einige andere Hersteller transportieren ihre Großmodule waagerecht. „Das ist der Tod für das Glas“, sagt Malinowski. „Jedes Aufschlagen oder Hüpfen der Kassette lässt es brechen.“ Eine volle Kassette ist während der Montage 40 Zentimeter tief auf die Plattform des Roboters gestürzt. Dabei ist keins der Module zu Bruch gegangen.

Nächster Startversuch. Ewig wird auch die Batterie bei dieser Kälte nicht aushalten. Da endlich, fast unerwartet, hüstelt der Motor nicht nur, sondern läuft an. Was für eine Erleichterung auf den Gesichtern. Kein Stottern mehr, wie eine Nähmaschine sirrt der Dieselantrieb. Noch ein paar Minuten warm laufen lassen. Wenn er jetzt durchhält, kann es losgehen. Er läuft.

… und schließlich geföhnt

Rasch bauen die Mitarbeiter die Feuerstelle ab. Inzwischen greift der „Steuermann“ Daniel Schölling zur Konsole und gibt erste Kommandos an den Roboter. Probeweise rudert der ausladende Arm mit den Ansaugstutzen in der Luft und soll Drehungen vollführen wie später mit dem Modul, um es passgenau zu positionieren. Schnell stellt sich heraus: Ein kleiner Elektromotor am Greifarm ist noch eingefroren. Der Heißluftföhn hilft. Jetzt kann es wirklich losgehen.

Von dem Erfolg der Montage hängt viel ab. Der Roboter ist ein Schlüssel hin zu größeren Modulen, zu mehr Industrialisierung beim Bau von Solarparks und damit zu weiteren Kostensenkungen auf dem Weg zur Netzparität. „Wir sind jetzt schon in der Lage, Gemeinden Freilandanlagen anzubieten, mit denen sie Solarstrom zu Endverbraucherpreisen produzieren können“, erklärt Raspini. Mit der weiteren Verbilligung der Solarparks durch Montageroboter rückt die Netzparität immer näher.

Schweres Gerät

Zwei Monteure entfernen den hohen Schnee auf dem Weg vor den Untergestel len. Dann bringt sich die Roboterraupe in Position, um das erste Modul zu verlegen. Den unebenen Boden unter den Ketten gleicht eine Hydraulik aus. Der Roboter mit seiner in die Höhe ragenden Modulkassette steht automatisch gerade. Das Fahrwerk ist so konstruiert, dass es Schlamm, Sand, Steine und Schnee problemlos überfahren kann. An den Antrieb haben die Entwickler die gleichen harten Anforderungen gestellt wie bei Minenräumfahrzeugen und im Straßenbau.

Jetzt ist alles klar für die Montage. Die Stoppuhr der photovoltaikläuft. Sie misst, wie lange dieser Vorgang für ein Modul wirklich dauert. Der Roboterarm wendet sich dem vordersten Modul auf der Kassette zu. Dann haften die sechs Saugnäpfe fest. Um zu verhindern, dass die schweren Module abstürzen und die Monteure erschlagen, hat auch beim Ansaugsystem Sicherheit die höchste Priorität. Langsam hebt sich die riesige Glasscheibe des Dünnschichtmoduls. Schon schwebt sie über den Köpfen.

Check mit der Stoppuhr

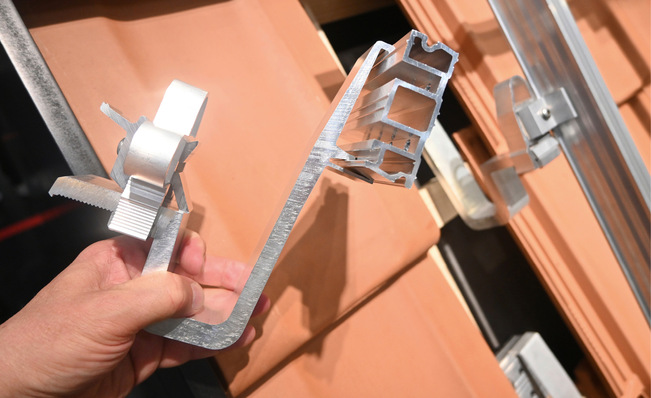

Der Bediener dreht sie per Fernsteuerung in die richtige Position. Dann schwebt das Teil über dem Untergestell. Ein zweiter Monteur korrigiert die Lage per Hand um einige Zentimeter. Jetzt setzt das Modul auf. Dabei rutschen seine Backrails in die Führungsschienen des Untergestells. Der Roboter führt das Modul in der schrägen Unterkonstruktion abwärts, bis es fest sitzt. Durch sein Eigengewicht muss es nicht mehr arretiert werden. Lediglich eine Diebstahlsicherung kommt später hinzu. Ob allerdings irgendjemand ein 120-Kilogramm-Modul stehlen will, ist fraglich.

Vier Mitarbeiter haben den Assembly Robot bei Gehrlicher entwickelt, vier Konzepte standen zunächst zur Diskussion. In einem iterativen Prozess ist daraus über Monate die endgültige Version des Roboters entstanden. Die Hydraulik kommt von Antriebs- und Steuerungshersteller Bosch Rexroth. Das Kettenfahrwerk, die Plattform, der Motor und der Greifarm mit der Ansauganlage wurden in einem nahegelegenen Stahlbaubetrieb nach den Konstruktionsplänen von Gehrlicher zusammengebaut. Für die Programmierung war das externe Ingenieurbüro Peter Kössler in Zusammenarbeit mit Projektleiter Malinowski zuständig. In umfangreichen Tests wurde der Roboter immer wieder verbessert.

Stopp. Die Uhr zeigt, wie lange der Montagevorgang gedauert hat: zwei Minuten und 25 Sekunden. Das ist weniger, als das Gehrlicher-Team erwartet hatte. Zusammen mit dem Vorrücken auf die nächste Position dauert der gesamte Montagezyklus vier Minuten und zehn Sekunden. Noch.

Auch für kristalline Module

Der Bediener ist neu, gerade erst einen Tag an der Maschine eingearbeitet. Ihm fehlt noch die Routine. „Später wird er den Schwenkarm schon beim Weiterrücken zum neuen Montageplatz vor dem nächsten Modul in der Kassette in Position bringen“, sagt Raspini. Außerdem seien die Hydraulikschläuche des Roboters im Moment noch etwas zu dünn. Stärkere könnten die Montagebewegungen des Schwenkarms künftig beschleunigen.

Die mikromorphen Dünnschichtmodule sind bei ENN auf Anlagen des Ausrüsters Applied Materials gefertigt worden. Der hat sich aber aus dem Geschäft mit Turnkey-Anlagen für Dünnschichtmodule zurückgezogen, weil es nicht gut genug lief. Die Frage, ob Gehrlicher Solar da nicht mit viel Aufwand in ein Auslaufmodell investiere, verneint Projektleiter Raspini. Applied Materials würden auch künftig Dünnschicht-Fertigungsstraßen liefern. Nur nicht mehr als komplette Fabrik zusammen mit der weiteren Betreuung des gesamten Fertigungsprozesses.

„Wir führen außerdem Versuche durch, kristalline Module mit Backrails zu versehen.“ Auch hier geht der Trend zu immer größeren Abmessungen, wodurch die Montage ohne Roboter ebenso problematisch wird. Doch wie der Einsatz in Sprotta zeigt, muss auch Robby selbst noch etwas zuverlässiger werden. Das müssen nicht immer technische Verbesserungen sein wie im Fall des Elektromotors am Tragarm.

Es geht auch um Erfahrungen beim Einsatz. Dass der Hauptmotor nicht mehr angesprungen ist, lag wahrscheinlich an altem Diesel im Tank, der noch vom Sommereinsatz übrig geblieben war.

Robby wird erwachsen

Künftig wollen die Entwickler außerdem zusätzliche Sensoren und Kameras einbauen, die eine weitere Automatisierung ermöglichen. Außerdem soll sich Robby mit Hilfe von GPS künftig selbst orientieren und das Modul mit Hilfe einer optischen Mustererkennung eigenständig greifen und ablegen. Am Ende soll eine Person die Module allein montieren können, also kein zweiter Mitarbeiter mehr zur Feinjustierung am Auflageplatz notwendig sein.

Lob hat Robby schon jetzt verdient. Anderthalb Wochen nach dem Start sind alle Großmodule montiert. Trotz Kälte, Schnee und Eis schaffte der Roboter im Schnitt 75 Module pro Tag, an seinem besten sogar 148 Module. Bis zum Frühsommer dieses Jahres wollen die Entwickler ihn auf 250 Module pro Tag trimmen.