Wer bei dem Systemanbieter Goldbeck Solar einen Betreuungsvertrag für seine Photovoltaikanlage abschließt, bekommt einmal im Jahr Besuch. Dann rücken die Monteure des Projektierers an und kontrollieren, ob die Anlage noch einwandfrei läuft. Das kleine weiße Gerät, mit dem sie recht bald zu den Sammelkästen für die Strings gehen, heißt Kennlinienmessgerät – und es stellt sich die Frage, warum es noch nicht zur Standardausrüstung eines jeden Installateurs gehört.

Seit fünf Jahren ist es bei Goldbeck Teil der jährlichen Wartung, damit die aktuelle Leistung, die Peakleistung und andere Anlagendaten zu erfassen. „Viele Investoren fordern das mittlerweile. Sie wollen sichergehen, dass die Module auch wirklich das bringen, was der Hersteller versprochen hat“, sagt Torben Haßlinger, Manager Solaranlagen bei der Firma.

Warum dafür Kennlinienmessgeräte taugen, zeigt schon ihre Entstehungsgeschichte. Ende der 1980er Jahre brachte die Firma Stella das erste Gerät auf den Markt, mit dem Forschungs- und Entwicklungsabteilungen die Leistung von Modulen überprüfen konnten. Damals waren die wenigen großen Anlagen Forschungs- oder Demonstrationsprojekte.

Mit dem 1000-Dächer-Programm und dem Stromeinspeisungsgesetz setzte ab 1991 die Kommerzialisierung der Photovoltaik ein. Um die Anlagen zu überprüfen, entwickelte das Fraunhofer ISE ein Mess- und Auswertungsprogramm, mit dem in erster Linie die Erträge erfasst wurden.

Falsche Diagnose korrigiert

Das Institut ISFH in Hameln bekam den Auftrag, 100 der 2.500 Anlagen genauer zu überprüfen. „Oftmals waren die Erträge schwach und niedriger als erwartet“, erinnert sich Dirk Tegtmeyer, zu der Zeit Student an der Universität Hannover, die mit dem ISFH kooperiert. Zunächst führten die Prüfer die ungenügenden Ertragsergebnisse auf die Wechselrichter zurück, doch dann stellten sie fest, dass die Fehlerursachen häufiger in den Modulen zu suchen waren. Daraufhin beschloss Tegtmeyer, im Rahmen einer Diplomarbeit ein leichtes und einfach zu bedienendes Gerät zu entwickeln, mit dem die Leistung der Module vor Ort kontrolliert werden konnte. 1992 kam es auf den Markt.

Zusammen mit seinem Studienkollegen Detlef Mencke, der einen Sensor entwickelt hatte, gründete er das Ingenieurbüro Mencke & Tegtmeyer in Hameln. „Wir wollten unsere Entwicklungen nicht einfach im Sande verlaufen lassen, sondern sie auf den Markt bringen“, sagt Tegtmeyer heute. Seit Ende der 1990er Jahre führen die beiden ihr Büro im Hauptberuf. Zwar bieten sie vor allem Anlagenplanung, Qualitätssicherung und die Herstellung von Sensoren an, doch sie vertreiben immer noch zwei Kennlinienmessgeräte, die Weiterentwicklungen des Produktes der Diplomarbeit sind.

Die Leistung, die ein Solargenerator erzeugt, ist das Produkt aus Spannung (U) und Strom (I). Für eine Kennlinie werden diese beiden Größen in einem Koordinatensystem dargestellt, auf der X-Achse die Spannung, auf der Y-Achse der Strom, der bei dieser Spannung am Modul fließt. Das Ergebnis der grafischen Darstellung ist die Stromspannungskennlinie. Dort, wo das Produkt aus Strom und Spannung maximal ist, befindet sich der Maximum Power Point (MPP), der Punkt der maximalen Leistung. Es ist Aufgabe der Eingangsregelungen des Wechselrichters, Module bei Spannungen und mit Strömen zu betreiben, die möglichst nahe am MPP liegen.

Einfaches Messprinzip reicht aus

Das Funktionsprinzip des Kennlinienmessgerätes ist einfach. In dem Kasten befindet sich ein zylinderförmiger Kondensator, der als kurzzeitiger Zwischenspeicher dient. Das Modul lädt den Kondensator auf, von null auf die Endspannung der Quelle. Bei diesem Aufladevorgang werden die Strom- und Spannungswerte gemessen. Zuerst ist die Spannung im Verhältnis zum Strom klein. Mit zunehmender Aufladung steigt die Spannung und der Stromwert sinkt. Ein paar Hundert Wertepaare zwischen den Eckwerten ergeben die Kennlinie. Zwischen den Messungen wird der Kondensator natürlich auch immer wieder entladen.

Ein Kennlinienanalysator, wie das Gerät auch heißt, kann theoretisch die Leistung einer kompletten Anlage messen. „Das ist allerdings nicht empfehlenswert, weil ein schlechtes Modul untergeht“, sagt Klaus Schulte, Geschäftsführer des Kennlinienmessgeräte-Herstellers PV-Engineering in Iserlohn. Mit dem Apparat misst man besser auf Strang- oder Modulebene. Wenn an der Anlage etwas nicht stimmt, geht es zunächst darum, einen Strang mit verminderter Leistung zu orten und dann auf die Modulebene zu gehen, um das schadhafte Modul zu finden.

Ein Kennlinienmessgerät kann nur die Leistung eines Moduls oder Stranges bei der gerade herrschenden Sonneneinstrahlung messen. Um herauszubekommen, ob das Modul das liefert, was man nach den Angaben der Hersteller erwarten sollte, muss man die Werte auf die sogenannten Standardtestbedingungen (STC) umrechnen. Hersteller oder Prüfinstitute vermessen die Module nämlich bei einer Solareinstrahlung von 1.000 Watt je Quadratmeter. Gleichzeitig ist festgelegt, dass die Zelltemperatur bei 25 Grad Celsius liegen muss. Diese Laborbedingungen werden in der Realität aber kaum erreicht, was schon bei der Temperatur beginnt. Module erreichen schnell 40 oder 50 Grad Celsius. Außerdem ist sie auch nicht an allen Stellen am Modul gleich.

Vergleich mit Datenblatt möglich

Um diese real gemessenen Werte in die Werte nach Standardtestbedingungen umzurechnen, müssen die Temperatur und die Einstrahlung am Modul gemessen werden. Hierfür liefern die Messgerätehersteller die entsprechenden Sensoren mit. Um die Werte möglichst realistisch umzurechnen, sollten die Einstrahlungssensoren das gleiche spektrale Verhalten zeigen wie die jeweiligen Module, die vermessen werden sollen. Deswegen eignen sich dazu am besten Solarzellen der gleichen Bauart. Nun kann nicht für jeden Modultyp eine exakt passende Zelle mitgeliefert werden. Da die Unterschiede zwischen mono- und polykristallinen Zellen minimal sind, ist es heute üblich, beide Modultypen mit einer monokristallinen Zelle als Fühler zu referenzieren.

Problematischer ist es bei Dünnschichtmodulen, unter anderem weil die Zellen je nach Wetter andere Eigenschaften haben. „Die Bestimmung der STC-Werte ist fehlerbehaftet“, sagt auch Klaus Schulte von PV-Engineering. „Aber eine Vergleichsbestimmung ist trotzdem möglich.“ Gängig ist es derzeit noch, auch diese Module mit kristallinen Fühlern zu messen. Die Abweichungen werden dann bei der Umrechnung berücksichtigt.

Aus der Umrechnung erhält der Installateur die Nennleistung der realen Anlage, wenn sie unter Standardtestbedingungen betrieben würde. Den theoretischen Wert kann er sich nach den Leistungsangaben der Modulhersteller ausrechnen. Wenn die Diskrepanz zu groß ist, ist entweder ein Modul fehlerhaft oder die Anlage schlecht zusammengebaut.

Bei der Leistungsmessung fallen weitere Daten an, die dem Handwerker aber nur zum Teil nützen. Dies sind der Kurzschlussstrom, die Leerlaufspannung, der Serien- und der Parallelinnenwiderstand. Aufschlussreich ist der Serieninnenwiderstand. Ist dieser höher als im Herstellerdatenblatt angegeben, deutet dies auf ein Problem in der Verkabelung hin, zum Beispiel auf einen zu kleinen Leitungsquerschnitt. Andere Ursachen sind Marderbisse oder korrodierte Stecker.

Begrenzte Auswahl

Auch zwei Jahrzehnte nach Einführung des ersten Gerätes ist der Markt an Kennlinienmessgeräten noch überschaubar. Es ist ein Instrument der Qualitätskontrolle, und die gewinnt bekanntermaßen erst seit kurzem an Bedeutung. Dementsprechend scheint aber Bewegung in den Markt zu kommen. Insbesondere bringen nun klassische Messgerätehersteller neue Produkte auf den Markt.

Am bekanntesten sind derzeit noch die Produkte von Mencke & Tegtmeyer, Tritec, PV-Engineering und Halm Elektronik. So klein das Angebot ist, so gibt es auch hier schon nennenswerte Unterschiede.

Zunächst gibt es die Gruppe der kleinen Handgeräte. Dies sind zum Beispiel die Geräte von Tritec und HT Instruments sowie der Mini-KLA von Mencke & Tegtmeyer. HT Instruments ist ein italienischer Hersteller für elektrische Messtechnik. Das Unternehmen entwickelte das Gerät Solar 300, mit dem in Italien fertig installierte PV-Anlagen vermessen werden müssen, damit sie die Einspeisevergütung erhalten. Stellt der Installateur oder Projektierer fest, dass die Anlage ungenügend läuft, muss er die Fehlerquelle orten. Der Solar 300 kann aber nur ganze Anlagen vermessen. Für die Detailanalyse entwickelte HT das Handmessgerät I-V 400, das die Firma auf der PVSEC im September in Hamburg vorstellte.

Der I-V 400 wiegt etwa ein Kilogramm inklusive Batterien. Auf dem Display liest der Nutzer die Kenndaten ab, die er anschließend im Gerät speichern kann. Will er die Daten auswerten und weitere Rückschlüsse daraus ziehen, muss er einen Computer zu Hilfe nehmen. Mit der entsprechenden Software kann er die Daten dokumentieren und Protokolle ausdrucken. Ab Herbst soll das Gerät über die deutsche Niederlassung von HT Italia erhältlich sein.

In die zweite Gruppe fallen die Geräte von PV-Engineering und der PV-KLA von Mencke & Tegtmeyer. Sie haben kein Display, so dass die Daten nur über einen Laptop oder einen PC eingesehen und ausgewertet werden können. PV-Engineering hatte eine ähnliche Motivation wie Dirk Tegtmeyer, das Gerät zu entwickeln. „Damals gab es Geräte, die waren eher für Physiker geeignet, aber nicht für den normalen Elektriker“, sagt Geschäftsführer Klaus Schulte. Mit rund zehn Kilogramm sind seine vier Geräte deutlich schwerer als die kleinen Handgeräte. Das Mehrgewicht bringt mehr Funktionen mit sich. Zwar werde bei seinem Gerät wie bei allen anderen ein Einstrahlungssensor mitgeliefert, doch der Anwender könne auch jeden beliebigen Sensor verwenden. Die Kosten für die Geräte von PV-Engineering liegen zwischen 5.000 und 7.000 Euro. Eingesetzt werden sie in erster Linie von Modulherstellern, Großhändlern, einigen wenigen Gutachtern und größeren Installationsbetrieben. Seit 2001 verkaufte die Firma nach eigenen Angaben zwischen 400 und 500 Stück weltweit.

Halm Elektronik bietet neben einem transportablen Feldgerät (CetisPV-CT-F1) ein Gerät mit der wohl ausgefeiltesten Palette an Funktionen an (CetisPV-CT-L1). Abnehmer des Letzteren sind vor allem Zell- und Modulhersteller sowie Forschungsinstitute.

Kontrolle auf dem Bau

Kennlinienmessgeräte werden heute zu unterschiedlichen Zeitpunkten eingesetzt. Schon bei Ankunft der Lieferung können die Empfänger damit ganze Containerladungen oder einzelne Module testen. Üblich ist es jedoch, die Geräte dann zum ersten Mal einzusetzen, wenn die Anlage gebaut ist und ans Netz gehen soll. Das macht zum Beispiel Goldbeck Solar. „Wenn wir die Installation abnehmen, weisen wir so die Funktionalität nach“, erläutert Torben Haßlinger. Das lohnt sich, denn dann kann man die Kennlinien mit den künftigen vergleichen und leicht erkennen, ob neue Probleme aufgetreten sind.

Das Gerät hilft aber auch sonst bei regelmäßigen Wartungen und zur Fehlersuche. Meldet ein Anlagenbetreiber Probleme, kann der Installateur die Anlage mit dem Kennlinienmessgerät stringweise überprüfen. Ist ein String auffällig, muss er weitersuchen. Dann heißt es, jedes einzelne Modul des Strings zu vermessen. Ein kritischer Zeitpunkt ist weiterhin, wenn die Gewährleistung abläuft. Wer dann noch einmal auf Nummer sicher gehen will, kann die Module vor Ablauf dieser Frist überprüfen und die Daten abspeichern.

Die Kennlinienmessung ist keine zeitraubende Sache. Laut Dirk Tegtmeyer dauert sie bei seinem Gerät etwa eine Minute pro Modul. Die Messung von Strom und Spannung dauert nur ein paar Millisekunden, ebenso wie mit den Flashern, mit denen die Hersteller die Peakleistung ihrer Produkte vor Warenausgang testen.

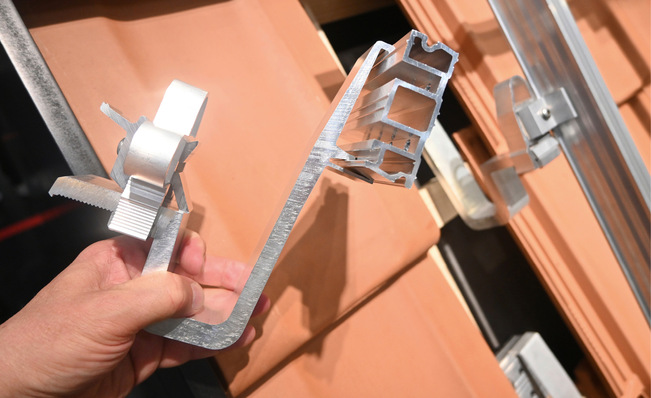

Vor und nach der Messung sind nur wenige Handgriffe nötig. Der Installateur löst zuerst die Klemmen am Modul, was bei herkömmlichen Steckverbindern ein paar Sekunden dauert. Dann schließt er das Modul mit zwei Kabeln an das Messgerät an, misst, trennt das Gerät wieder vom Modul und steckt

die Klemmen wieder an. Problemlos geht dies, wenn die Module frei zugänglich sind, bei dachmontierten Anlagen ist es schon schwieriger. Hier muss man oft die Module aus dem Verbund lösen.

Schnell geht es auch bei Goldbeck Solar. Die Firma hat sieben Geräte „PVPM-1000 C“ von PV-Engineering im Einsatz. Haßlinger schätzt, dass er mit jedem etwa 100 Messungen auf Strangebene am Tag durchführen kann, sofern der String am Sammelkasten gut zu erreichen ist.

Für kleine Anlagen zu teuer

Für wen eignen sich nun die Kennlinienmessgeräte? Nur wenige der Hersteller denken bei ihren Geräten an Installateure. Eine Ausnahme ist HT Instruments. „Jeder Installateur, der Module einbaut, kann es verwenden“, sagt Tobias Henssen, Geschäftsführer der deutschen Niederlassung in Korschenbroich. Mit einem Preis von 2.400 Euro sollen diese Geräte auch für Handwerksbetriebe attraktiv sein.

Dass dies bisher offensichtlich nicht der Fall ist, hat Dirk Tegtmeyer festgestellt. Das Ingenieurbüro bietet seinen Mini-KLA für 1.500 Euro an, und selbst da hört Tegtmeyer noch von vielen Installateuren, dass ihnen dies zu viel sei. Sie würden sich lieber bei Bedarf ein Gerät ausleihen, wie neulich ein Installateur, der 800 Module an einem Tag ausmessen musste. Allerdings bewirbt Tegtmeyer die Geräte auch nicht sonderlich bei Installateuren. Durch seine Arbeit am ISFH hat er noch gute Kontakte zu Forschungsinstituten und Universitäten. Die meisten seiner Geräte gehen an Institute, Großhändler und Hersteller.

Klaus Kiefer, Leiter des Kalibrierlabors am Fraunhofer ISE in Freiburg, nennt jedoch einen Grund, der Handwerker dazu bewegen könnte, solch ein Gerät anzuschaffen. Es sei zwar „übertrieben“, wenn ein Installateur jede kleine Anlage vermessen würde. „Es könnte aber ein Alleinstellungsmerkmal sein.“ Dem Kunden könnte der Installateur mit solch einem Gerät beweisen, dass er sich ernsthaft um die Qualität und Kontrolle der Anlage kümmert.

Die Alternative zum Kennliniengerät ist immer noch das Digital-Multimeter. Damit lassen sich aber nur der Kurzschlussstrom und die Leerlaufspannung der Anlage messen. Das sind die Eckpunkte der Kennlinie. Wie es dazwischen aussieht, weiß der Nutzer nicht. Das heißt, er kann keine eventuellen Knicke in den Kurven sehen und erfährt zum Beispiel nicht, wenn eine Kurve auf Verschattung hindeutet. Auch kann er nicht auf die Peakleistung der Anlage schließen und diese mit den erwarteten Werten aus Datenblättern vergleichen.

Ohne Know-how geht es nicht

Außer dem Preis gibt es jedoch noch einen zweiten Grund, warum sich Kennlinienmessgeräte bei kleineren Installationsbetrieben noch nicht durchgesetzt haben. Anschließen, messen und wissen, wo der Fehler liegt: So einfach es ist nicht. Dass die Nutzer viel „Sachverstand“ und „Know-how“ haben müssen, darin sind sich die Hersteller einig. Produktschulungen sind aber trotzdem nicht üblich. Aus Bedienungsanleitungen sollen die Anwender das nötige Wissen über die Produkte erwerben. Klaus Schulte von PV-Engineering setzt auf „learning on the job“, der Anwender lerne es im Laufe der Zeit.

Dass die Anwender die elektrischen Sicherheitsbestimmungen einhalten, halten die Hersteller zwar zu Recht für selbstverständlich. Kiefer vom Fraunhofer ISE sieht aber trotzdem noch einen Nachholbedarf. Zwar würden Elektroinstallateure das nötige Grundwissen haben, um mit solchen Geräten zu arbeiten. In seinen Augen wird das Thema Schulung aber vernachlässigt. Dabei geht es nicht nur um die eigentliche Messung. Weiß der Anwender fachgerecht mit dem Gerät umzugehen, muss er danach noch die Kennlinien interpretieren. Nicht jedem ist bewusst, wie eine Stromspannungskennlinie im Idealfall verläuft, wie welcher Knick zu interpretieren ist und wann eine Kurve eine Auffälligkeit aufweist. Zwar sind Kennlinien und ihre Interpretation Teil verschiedener Solarausbildungen, doch ein Handwerker, der keine einschlägige Ausbildung absolviert hat, muss sich erst mit dem Thema vertraut machen.

Der dritte Grund für die noch nicht so große Verbreitung ist die fehlende Genauigkeit der Kennlinienmessgeräte. „Man darf keine absolute Genauigkeit auf die letzte Stelle hinter dem Komma erwarten“, warnt Klaus Kiefer vom Fraunhofer ISE. Ein Kennliniengerät zeigt deshalb lediglich Indizien für Fehler auf.

Für die Ungenauigkeit der Geräte gibt es mehrere Ursachen. Zunächst müssen die Voraussetzungen, die der Hersteller für eine optimale Messung anzeigt, erfüllt werden. Damit die Messung eine normgerechte Aussage liefert, definieren Mencke & Tegtmeyer mehrere Kriterien: Mit dem Gerät sollte nur an einem klaren Tag gemessen werden. Das Modul muss senkrecht zur Sonne stehen, und die Einstrahlung muss mindestens 800 Watt je Quadratmeter betragen. Auch bei anderen Herstellern gibt es Auflagen. „Viele nehmen das Handbuch aber gar nicht zur Hand“, weiß Klaus Schulte von PV-Engineering aus den Anfragen, die sein Unternehmen erreichen. Die Nutzer begehen Fehler, die sich bei entsprechender Anwendung leicht vermeiden ließen.

Allerdings gibt es auch unvermeidbare Fehler, deren Ursache in den physikalischen Gesetzen liegt. Bei dem Messgerät von Mencke & Tegtmeyer liegt der mögliche Messfehler beispielsweise bei 3,5 Prozent, wenn alle vom Hersteller angegebenen Kriterien erfüllt sind, etwa ein klarer Himmel. Hat der Anwender dies nicht beachtet, kann die Abweichung deutlich größer sein.

Klaus Kiefer vom Fraunhofer ISE rät außerdem dazu, die Module vor der Messung zu reinigen. Das klingt sinnvoll, denn immerhin kommen in der Produktion auch nagelneue Module unter den Flasher und keine Module, die monate- oder jahrelang Regen, Schnee, Staub und Vogelkot ausgesetzt waren.

Handlungsbedarf nach Abwägung

Ab wann ein Installateur detaillierte Analysen veranlassen sollte, lässt sich nicht pauschal sagen. Denn schon die Toleranzen der Messgerätehersteller weichen voneinander ab. Dirk Tegtmeyer meint, dass ein Handwerker, der mit seinen Geräten eine Abweichung von acht Prozent misst, damit kaum eine Chance vor einem Gericht haben würde. „Da kommt dann ein anderer und misst ein ganz anderes Ergebnis“, sagt er. Wenn man allerdings gründlich arbeitet und unter Berücksichtigung der Fehler eine zu hohe Abweichung der Peakleistung vom erwarteten Wert misst, muss der Anlagenbetreiber abschätzen, ob ihm dies eine weitere Analyse wert ist.

Die Ingenieure von Goldbeck Solar haben eine andere Fragestellung, indem sie die Kennlinienmessgeräte für einen Vergleich der Strings untereinander verwenden. Gleichzeitig nutzen sie eine selbst entwickelte Stringüberwachung, die das ganze Jahr hindurch die relevanten Daten protokolliert. Strings mit besonders hohen Erträgen dienen dann als Referenz für die jährliche Kontrolle mit dem Kennlinienmessgerät. „Damit identifizieren wir die Strings, die schlechter laufen“, sagt Torben Haßlinger.

Ein Installateur, der erwägt, sich ein Kennlinienmessgerät zuzulegen, sollte also genau prüfen, ob das jeweilige Gerät seine Anforderungen erfüllt, und vor allen Dingen, ob er bereit ist, sich so gründlich einzuarbeiten und die Messungen getreu den Herstellerangaben durchzuführen, so dass er eine halbwegs verlässliche und brauchbare Aussage erhält.

| Auswahl von Peakleistungs- und Kennlinienanalysatoren | |||||

|---|---|---|---|---|---|

| Produktname | Hersteller | Kurzbeschreibung | Messbereiche Strom [A] | Messbereiche Spannung [V] | Link |

| Mini-Kennlinienanalysator (Mini-KLA) | Mencke & Tegtmeyer | Handgerät | 4 und 8 | 30, 60 und 120 | www.ib-mut.de |

| Photovoltaik-Kennlinienanalysator (PV-KLA) | zur Verwendung in F&E | 4, 8, 16 und 32 | 25, 50, 100, 200 und 400 | ||

| PVPM2540C | PV-Engineering | mobiles Messgerät | 2, 5, 10, 40 | 25, 50, 100, 250 | www.pv-engineering.de |

| PVPM6020C | mobiles Messgerät | 2, 5, 10, 20 | 25, 100, 300, 600 | ||

| PVPM1000C | mobiles Messgerät | 2, 5, 10, 20 | 25, 100, 500, 1.000 | ||

| PVPM1000C40 | mobiles Messgerät | 2, 5, 10, 40 | 25, 100, 500, 1.000 | ||

| I-V 400 | HT Instruments | Handgerät | 0,10 – 10 | 10 – 99,99100 – 999,9 | www.ht-instruments.de |

| cetisPV-CTF1 | Halm Elektronik | Handgerät | bis 20 | bis 250 | www.halm.de |

| cetisPV-CTL1 (für Zellen und Module) | für F&E und Hersteller | ||||

| Tri-ka (nur für Module) | Tritec International | Handgerät | 0,1 – 10 | 50 – 1.000 | www.tritec-energy.com |